真空增压铸造工艺对ZL114A合金充型能力和力学性能的影响

2020-08-05陶健全向林李晓松邢志辉李明

陶健全,向林,李晓松,邢志辉,李明

(中国兵器工业第五九研究所,重庆 400039)

ZL114A合金作为典型的 Al-Si系铸造铝合金,广泛应用于航空航天、兵器、汽车、通信、电子等领域[1—6]。随着装备轻量化的发展,铝合金铸件设计日趋呈现大型化、复杂化和薄壁化等特点,复杂薄壁铸件的充型和凝固是精密成形的核心,对铸件的性能和质量起着决定性作用[7—9]。传统铸造工艺易出现薄壁浇不足、冷隔缺陷多、疏松、针孔缺陷超标等问题,已不能满足高品质铸件的设计要求。程运超等[10]研究了真空增压凝固条件下ZL105A合金组织及其力学性能,结果表明,外加凝固压力能够细化α(Al)晶粒,减少缩松缺陷,增加组织致密度,同时加压凝固可以提高抗拉强度和屈服强度。王元庆等[11]认为真空增压铸造技术可提高合金的充型能力,改善铸件的内在质量。文中采用真空增压铸造工艺,研究了不同真空度、石膏铸型温度、凝固压力对ZL114A合金充型能力、力学性能和显微组织的影响,为复杂薄壁铸件的结构设计、铸造工艺设计提供理论依据。

1 实验

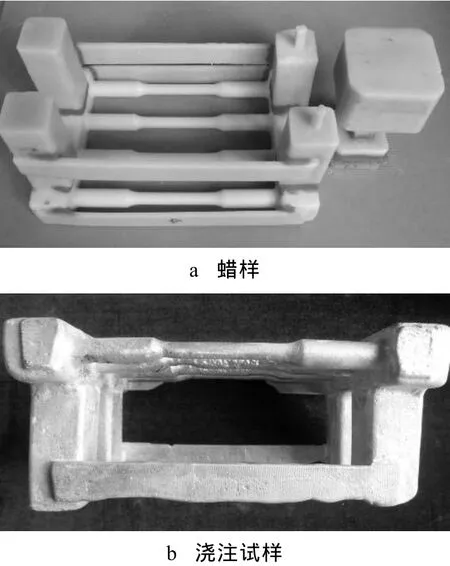

在熔模石膏型单铸试棒蜡样上粘结厚度分别为1.5,3.0,5.0 mm的蜡片,用于测试充型距离,测试片的高度为20 mm,长度为210 mm,如图1a所示。将测试蜡样置于砂箱中,浇灌石膏浆料,硬化后进行脱蜡焙烧,最高焙烧温度为700 ℃,降温至铸型温度。将ZL114A锭在坩埚盖上预热至250 ℃以上,加入坩埚炉中,熔化至680~700 ℃加入AlBe5中间合金和纯镁锭,升温至(735±5)℃喷粉(精炼剂ZS-AJ203)精炼,精炼20 min后变质,变质后继续精炼10 min,加入覆盖剂(ZS-AF1),静置并降温至浇注温度720 ℃,实验合金的化学成分为质量分数为 7.16%的Si,0.53%的 Mg,0.16%的 Ti,0.12%的 Fe(杂质元素),其余为Al。石膏铸型和浇包置于真空增压铸造机内,锁紧密封,抽真空至所需真空度(−0.08~0 MPa),倾转浇包将铝液浇铸型中,立即加压(加压压力为 0~0.8 MPa),保持压力 10 min,卸压,取出铸型,去除石膏,获得浇注试样,如图1b所示。

采用游标卡尺测量不同工艺条件下ZL114A合金的充型距离,型号为OLYMPUS-GX71的金相显微镜观察金相显微组织,Philip-xl30型扫描电子显微镜观察拉伸断口的形貌。拉伸试样经 T5热处理后,按GB/T 228.1金属材料室温拉伸试验方法的规定进行拉伸测试,试验设备为 CSS-44100型电子万能实验机,拉伸速度为1 mm/min。在同一状态下测试3根试样,取平均值。

图1 充型距离测试片与力学性能试棒Fig.1 Filling distance test piece and mechanical property test rod

2 结果与分析

2.1 真空度与铸型温度对 ZL114A合金充型距离的影响

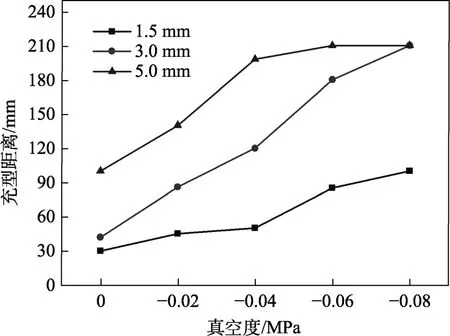

在铸型温度为 300 ℃,浇注温度为 720 ℃条件下,不同真空度对ZL114A合金充型距离的影响如图2所示。提高充型真空度,可显著提升ZL114A合金的充型距离。当真空度从重力状态(0 MPa)提高至−0.08 MPa时,1.5 mm薄片的充型距离从30 mm提升至100 mm,3.0 mm薄片的充型距离从42 mm提升至 210 mm,薄片厚度为 5.0 mm时,当真空度为−0.06 MPa时,充型距离即可达到210 mm。

图2 真空度对ZL114A合金充型距离的影响Fig.2 Effect of vacuum on the filling distance of ZL114A alloy

在真空度为−0.04 MPa,浇注温度为720 ℃条件下,石膏铸型的温度对ZL114A合金充型距离的影响如图3所示。提高铸型温度,可提高ZL114A合金的充型距离。当铸型温度从260 ℃提高至340 ℃,1.5 mm薄片的充型距离从40 mm提升至80 mm,3.0 mm薄片的充型距离从95 mm提升至175 mm,5.0 mm薄片的充型距离从165 mm提升至210 mm。

图3 铸型温度对ZL114A合金充型距离的影响Fig.3 Effect of mold temperature on the filling distance of ZL114A alloy

石膏铸型保温性能好,适用于浇注薄壁构件,但石膏铸型透气性较差,在重力条件下,型腔气体反压力较大,薄壁部位充型困难,浇不足缺陷严重。在高真空条件下,一方面石膏铸型型腔气体大幅减少,可显著降低合金熔体充型过程中遇到的反压力,另一方面可减少充型前端熔体的氧化,在较高的铸型温度条件下,大幅降低固相分数,延长合金液的保持时间,增强合金熔体的充型能力[12—13]。

2.2 凝固压力对 ZL114A合金显微组织和力学性能的影响

在铸型温度为300 ℃、浇注温度为720 ℃,充型真空度为−0.06 MPa条件下,不同凝固压力对ZL114A合金的力学性能的影响如图4所示,在重力条件下,ZL114A试棒经 T5热处理后的抗拉强度、屈服强度和断后伸长率分别为293 MPa,240 MPa和2.0%。提高凝固压力至0.4 MPa,抗拉强度、屈服强度和断后伸长率分别为320 MPa,237 MPa和3.5%,继续提高凝固压力至 0.8 MPa,抗拉强度、屈服强度提高至338 MPa,278 MPa,断后伸长率无明显提高。可见,提高凝固压力,可显著提升ZL114A合金的力学性能。

不同凝固压力条件下ZL114A合金,经T6处理后的金相显微组织如图5所示。在重力条件下凝固(凝固压力0 MPa),晶粒粗大,析出的第二相组织粗大。当凝固压力提高至0.4 MPa,晶粒明显细化,第二相弥散分布。凝固压力增加至0.8 MPa时,晶粒获得进一步细化,第二相弥散均匀分布,细晶强化和第二相强化效果明显。

图5 凝固压力对ZL114A金相组织的影响Fig.5 Effect of solidification pressure on the metallographic structures of ZL114A

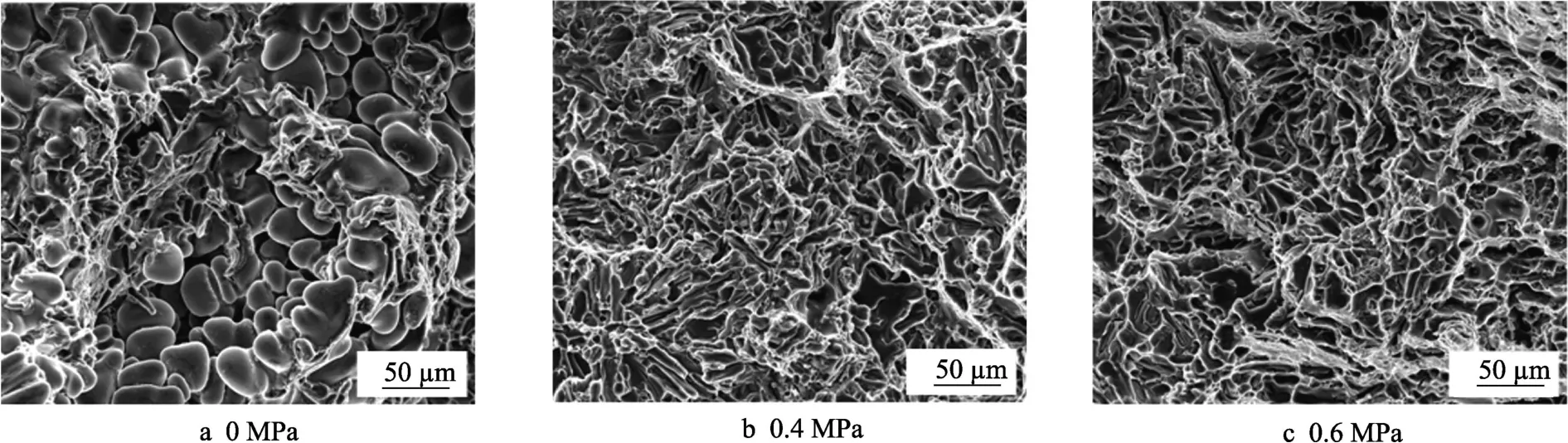

不同凝固压力条件下 ZL114A合金的断口 SEM形貌如图6所示。在重力条件下凝固,熔体凝固时间长,大气压条件下补缩能力不足,断口组织粗大,局部有明显的显微疏松缺陷。在压力条件下凝固,断口上存在大量韧窝,断裂方式为韧性断裂。根据疏松形成判据:

图6 不同凝固压力下ZL114A合金拉伸断口SEM形貌Fig.6 SEM morphology of ZL114A alloy tensile fracture under different solidification pressures

式中:Gsc为临界固相率的温度梯度;Rsc为临界固相率的冷却速度;Psc为临界固相率的压力;Kc为判据数。在较高压力下凝固,可驱使处于液固两相区中的金属液进入固相骨架间隙内进行补缩,可抑制针孔缺陷、阻止缩松缺陷。压力越高,凝固组织越致密,力学性能越高[14—16]。

3 结论

1)提高真空度和石膏铸型温度,ZL114A合金的充型能力明显增强。真空度从重力状态(0 MPa)提高至−0.08 MPa,3.0 mm的薄片的充型距离从42 mm提升至210 mm。在真空条件下,铸型温度从260 ℃提高至340 ℃,3.0 mm薄片的充型距离从95 mm提升至175 mm。

2)提高凝固压力,可显著提升 ZL114A合金单铸试棒的力学性能。凝固压力从重力条件下提升至0.8 MPa,抗拉强度从293 MPa提升至338 MPa,断后伸长率从2.0%提升至4.0%。

3)压力条件下凝固,可显著增强 ZL114A熔体的补缩能力,晶粒被明显细化,疏松缺陷被抑制。