装药爆炸对弹丸嵌立封锁状态的影响研究

2020-08-05李国杰刘坚成王成龙冯顺山

孙 凯,李国杰,刘坚成,王成龙,冯顺山

(1.北京航天长征飞行器研究所, 北京 100076;2.北京理工大学 爆炸科学与技术国家重点实验室, 北京 100081)

封锁舰船飞行甲板,阻碍舰载机起降,在一定时间内降低航母或大型舰船作战效能的毁伤模式已提出较多年。封锁型弹药根据封锁效能要求的不断提高也经历了3种概念阶段。第一阶段概念是弹丸利用某种原理使头部牢固嵌立在甲板上,中后部露出甲板形成“障碍元”,封锁舰载机起降。第二阶段概念是在第一阶段嵌立封锁的基础上增加炸药装药和延时起爆引信,形成“活性障碍元”防止弹丸被“暴力”拆除和增加对舰面人员、载机的毁伤。第三阶段概念是在第二阶段基础上,合理设计装药结构,使装药爆炸后,弹丸仍有部分凸出甲板,具有“惰性”封锁功能,进一步增加封锁时效性。

第一阶段重点解决弹丸头部如何牢固嵌立问题,国内较多学者也给出了解决方案,如:李真等[1]提出了串联嵌入式子弹,采用前级聚能射流开孔,后级嵌入模式实现子弹对甲板的牢固嵌立;张险峰等[2]提出了整体式嵌入子弹药,实现了整体式子弹对甲板的嵌立与封锁;杭贵云等[3]提出设障子弹结构设计方案,并通过仿真进行了验证;董永香等[4-6]利用半侵彻作用机理解释并实现了弹丸稳定嵌立于靶板的问题。第二阶段主要涉及装药抗过载和引信延时问题,技术较为成熟[7-9]。而第三阶段中装药爆炸后弹丸是否仍具有嵌立封锁状态的工程问题鲜有人研究。但伊文静等[10]通过仿真与试验结合的方式研究了弹丸爆炸驱动的问题,陈小伟等[11-13]对穿甲及金属空腔膨胀理论的研究可作为本文的研究基础,为解决爆炸弹丸爆炸后的嵌立封锁问题提供理论基础。

因此,本文基于弹丸侵彻甲板时的靶材流动效应[4-6,14-15],以弹丸头部牢固嵌立在靶上为前提,研究了弹丸装药爆炸对嵌立状态的影响。通过仿真分析,分别研究了初始嵌入深度、靶板厚度、装药-靶面距离以及装药量4个参量对爆炸后连接状态的影响规律,并通过典型工况进行了试验验证。

1 作用过程和力学模型

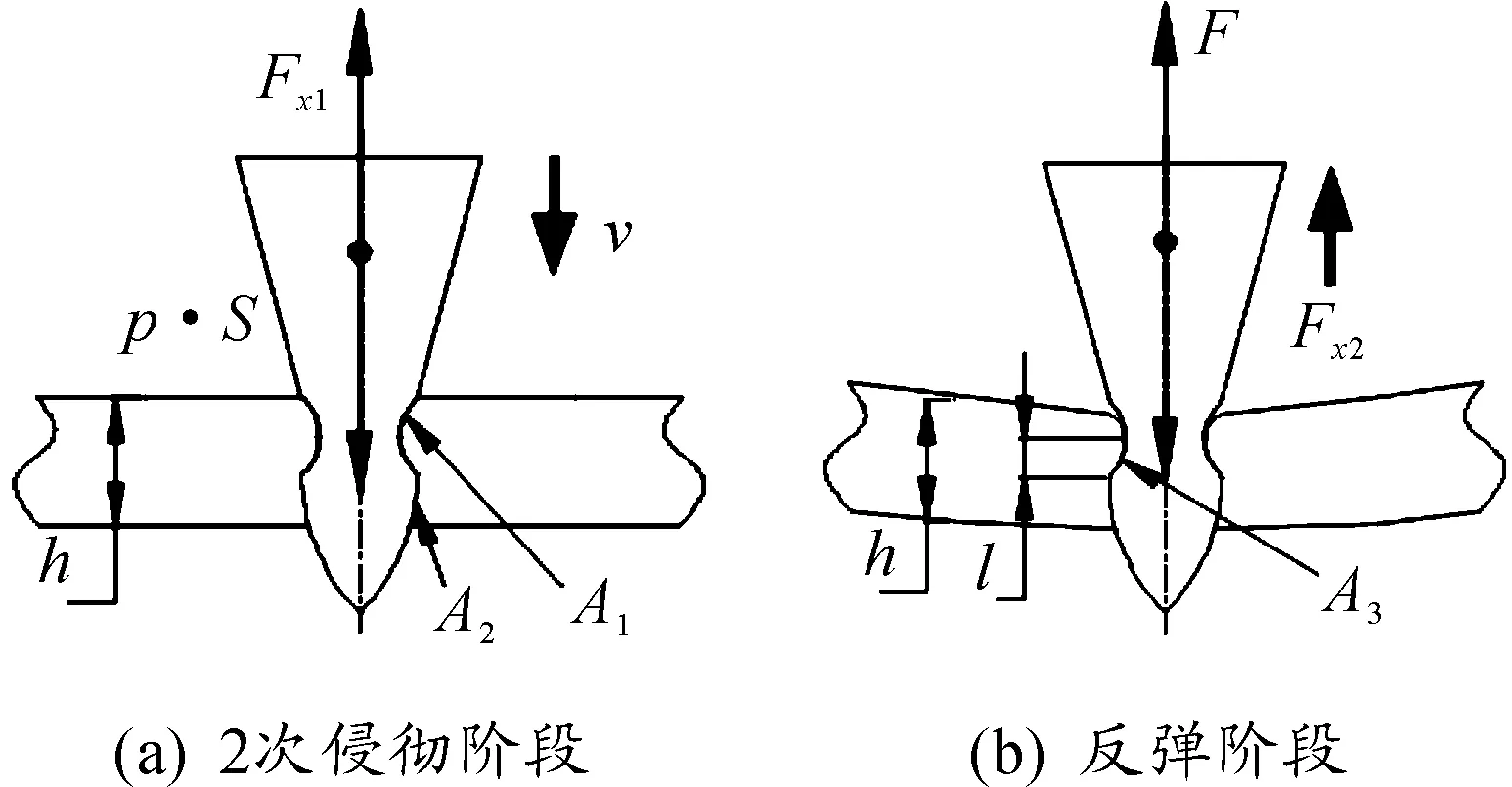

弹丸装药爆炸在形成大量破片的同时会驱动嵌立头部产生沿弹轴方向的速度,冲击靶板。因此将作用过程分为两个阶段,第一阶段为嵌立头部在爆炸冲力与侵彻阻力作用下的二次侵彻过程,第二阶段为嵌立头部在靶板反弹力和凹槽内靶材约束力作用下的反弹过程,如图1所示。其中侵彻阻力与靶材约束力可由动态空穴膨胀理论[14-15]得出,空穴径向压力σr可近似表示为静态和动态分量之和,即:

图1 弹丸二次侵彻阶段和反弹阶段示意图

σr=Aσy+Bρv2

(1)

其中:σr为靶板材料的屈服应力;ρ为靶板材料的密度;A为静阻力系数,与空腔周围的材料性质有关;B为动阻力系数,与侵彻头部形状有关;v为嵌立头部速度。将σr转化为弹轴方向所受应力:

σx=σnsinθ+σtcosθ

(2)

其中:θ为嵌立头部某点切向与弹轴方向夹角;σn为正应力σn=σr;σt为切应力σt=μmσn,μm为滑动摩擦系数,由于侵彻过程中由靶材强度产生的阻力远大于摩擦阻力,因此后一项可忽略不计。所以嵌立头部受到的靶板阻力为:

Fx=∬AnσxdA

(3)

其中A为弹丸与靶板接触面积。

对于爆炸驱动嵌立头部的问题,根据牛顿定理,二次侵彻阶段可表示为:

(4)

其中:p为爆压;S为爆轰产物作用面积,积分面积A=A1+A2;m为嵌立头部质量;v为嵌立头部所获得最大驱动速度。

对于反弹阶段,认为嵌立头部的动能均转化为靶板的弹性变性能,得:

(5)

其中:h为反弹阻力面高度,积分面积A=A3。由此可得,当Δ>0时,嵌立头部弹出靶板;当Δ<0时,嵌立状态不变。

2 仿真模型及材料参数

2.1 仿真模型和计算方法

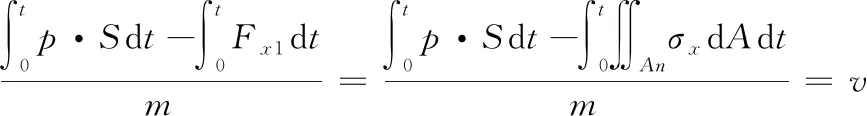

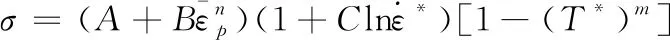

本文采用LS-DYNA有限元分析软件构建有限元模型。由于结构的对称性,计算时采用1/4三维模型,并在对称面施加对称约束。考虑到董永香等[4-6]已研究了弹丸侵彻靶板时的靶材流动能够使弹丸与靶板牢固连接,且爆炸时弹已稳定,故将真实弹丸进行简化和等效,将弹丸头部的特殊结构等效为一个弧形凹槽,靶材填充在凹槽内,将其他结构等效为一定厚度的弹材以密闭装药。计算模型如图2所示。

图2 计算模型

计算方法为LAGRANGE算法,采用SOLID164八节点单元模型。装药爆炸对弹体的作用采用共节点算法。弹靶之间添加面-面侵蚀接触,体现弹靶的相互作用,不考虑摩擦阻力。此外,弹体自身施加自动单面接触,防止爆炸后自身的穿透问题。

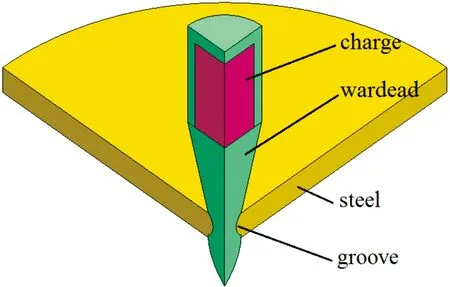

2.2 材料参数和状态方程

计算中弹体材料为具有良好侵彻性能的30CrMnSiNi2A合金钢,靶板材料为921A舰船用钢。两种材料均由Johnson-Cook强度模型描述。Johnson-Cook强度模型能够较为准确的描述高应变率下金属材料的动态行为,该模型利用变量乘积关系分别描述应变、应变率和温度的影响,具体形式为:

(6)

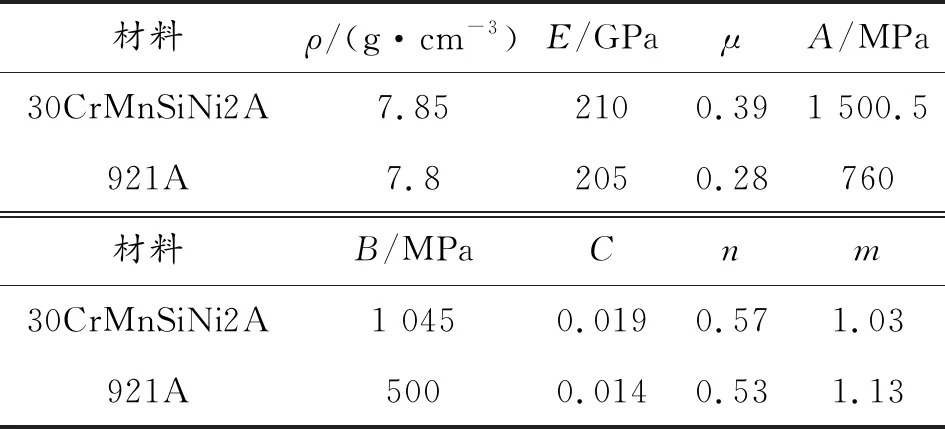

表1 弹体和靶板主要材料参数

装药采用8701高能混合炸药,用JWL状态方程对其进行描述。JWL状态方程形式如下:

(7)

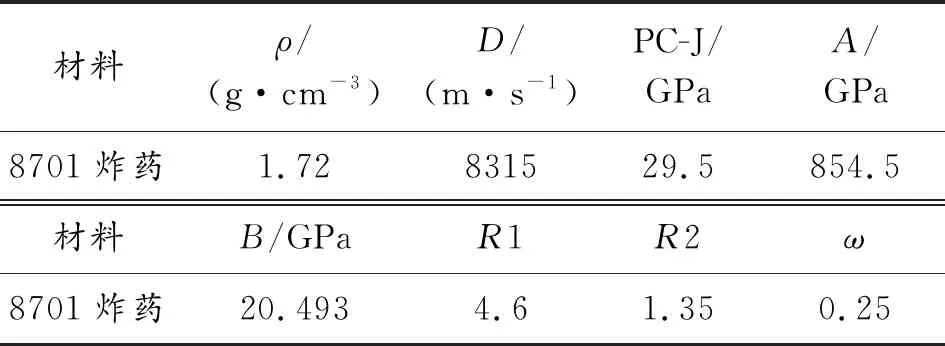

式中:V=v/v0,E为比热容力学能,A、B、R1、R2、w是常数。具体参数见表2[17]。

表2 8701炸药参数

3 数值计算结果及分析

3.1 初始嵌入深度对嵌立状态的影响

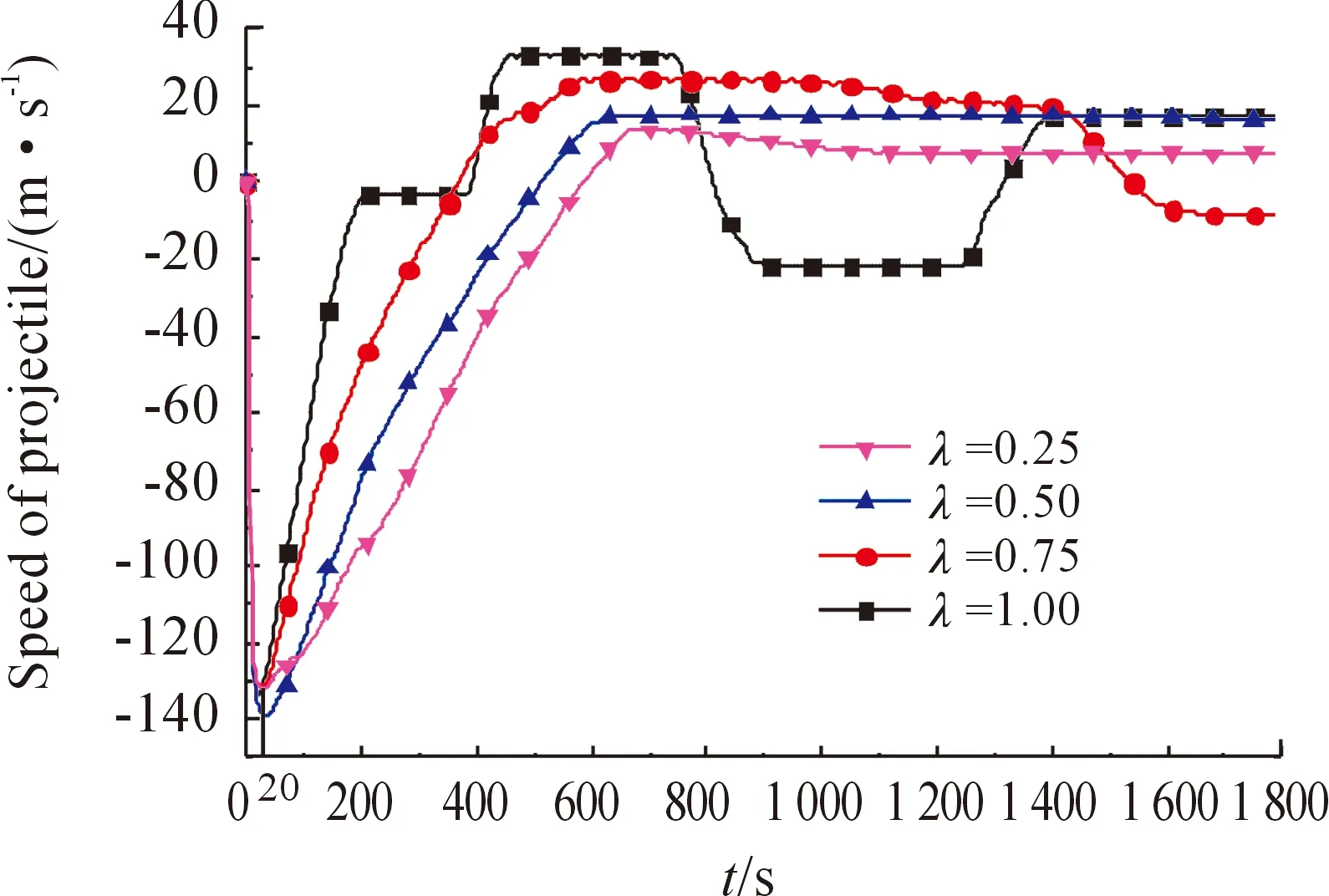

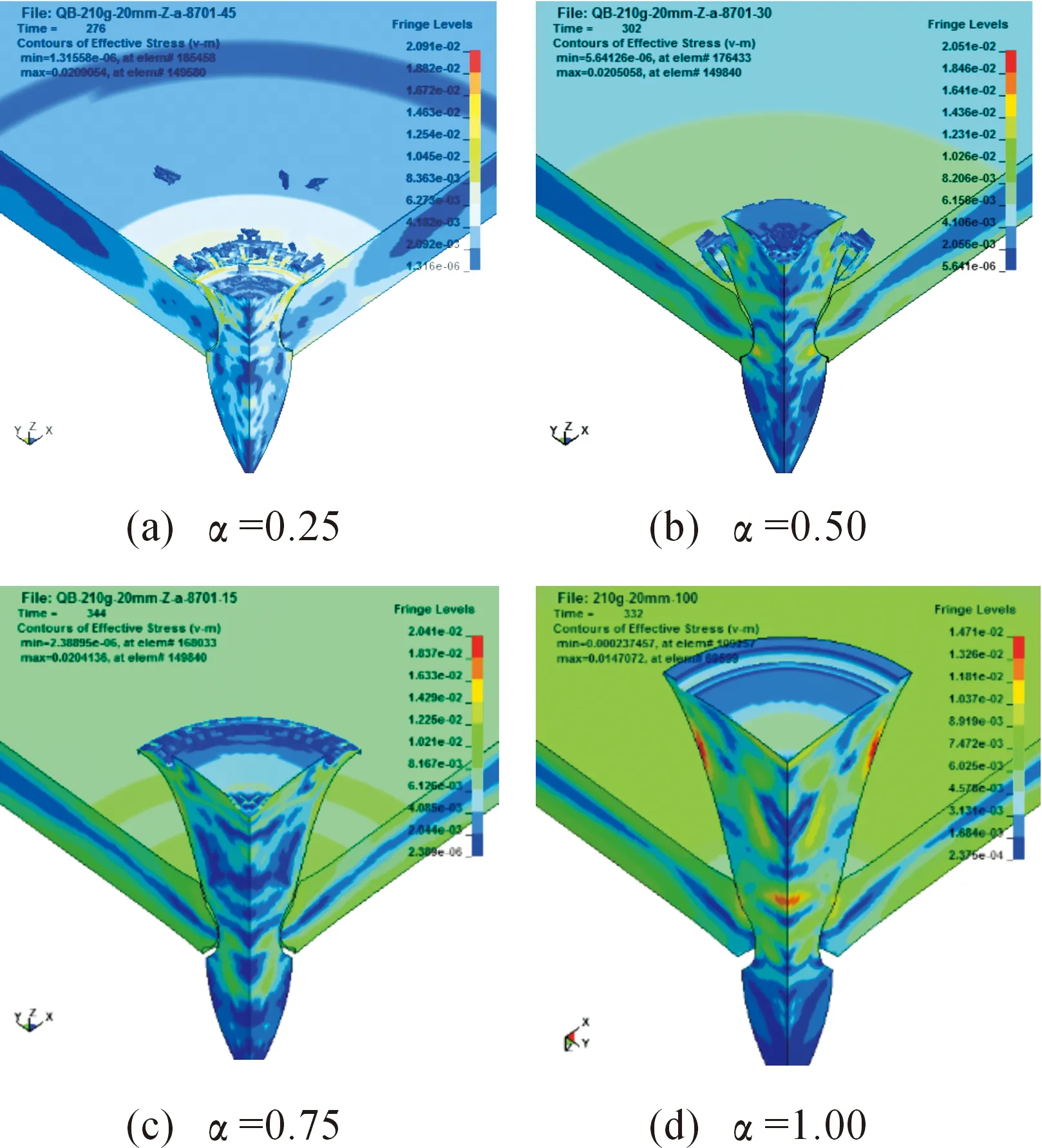

结构参数采用无量纲化,定义初始嵌入深度系数λ为初始嵌立状态时靶材嵌入弹体凹槽轴向高度比例系数,在相同的装药结构和靶板厚度条件下,λ取0.25、0.5、0.75、1时,分别代表靶材嵌入凹槽的1/4、1/2、3/4以及完全嵌入状态。计算后得到不同嵌入深度时弹靶相互作用情况以及弹头部速度随时间的变化曲线,结果如图3和图4所示。

从图4可以看出,弹头部受爆炸冲击后,均在20 μs左右达到最大速度,此后,由于嵌入深度不同,速度呈不同变化趋势。当λ=1时,即初始嵌立状态时凹槽内完全嵌入靶材,弹头部向下冲击靶板,但受凹槽内靶材的约束,速度迅速减小;在400 μs时,由于受靶板的反弹力,速度转而向上;在800 μs时,弹头部继续受凹槽内靶材约束造成速度转而向下,此后由于靶板的振动,带动嵌立头部速度上下波动。当λ=0.75时,弹头部速度变化趋势与类似,但由于凹槽内靶材未满,靶板对弹头部的约束较小,因此速度减小较慢,速度振动周期较长。从速度的正负波动可以看出,λ=0.75时,弹头部仍卡在靶板内,仍具有嵌立封锁功能。当λ=0.5和λ=0.25时,弹头部受到靶板向上反弹作用后,产生向上的速度,不再反向,说明弹体已弹出靶板侵孔,嵌立失效。

图4 不同嵌入深度系数弹头部速度随时间变化曲线

λ=1和λ=0.75对应理论模型中Δ<0的情况,λ=0.5和λ=0.25对应理论模型中Δ>0的情况。由此证明只有当λ=0.5时,爆炸后弹丸仍嵌立于靶板上。此外,从图3可以看出,当λ=1时,弹靶相互作用均会产生侵蚀损伤,造成嵌立松动;只有当λ=1时,弹靶损伤最小。

图3 不同嵌入深度系数时弹靶作用情况

3.2 靶板厚度对嵌立状态的影响

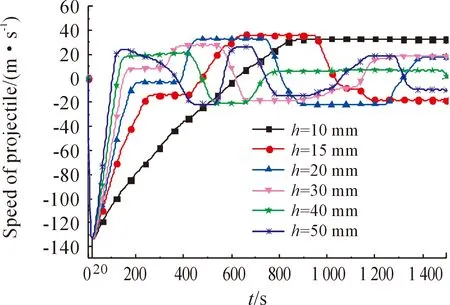

对舰船甲板进行目标特性分析可知,不同位置处的甲板厚度并不一致,一般介于10~50 mm,因此采用相同装药结构和嵌立状态对不同靶厚条件下进行数值仿真,得到不同厚度靶板的变形情况如图5所示和弹头部速度随时间变化情况如图6所示。

图5 不同厚度靶板的最大变形曲线

图6 不同靶厚弹头部速度随时间变化曲线

结果显示,靶板越厚,弹头部冲击靶板导致靶板变形越小,尤其靶厚在30~50 mm时,靶板几乎不受爆炸冲击的影响,变形低于0.5 cm;从不同厚度靶的弹头部速度曲线可以看出,弹头部受爆炸驱动后均在20 μs时达到的最大速度约133 m/s,此后受靶板的反弹作用速度逐渐减小;10 mm靶厚时,头部速度反弹为正向后并保持下去,说明弹头部受到靶板的反弹力大于凹槽内靶材的约束力,弹头飞离靶板,嵌立状态失效,对应Δ>0情况;其他靶厚工况下,头部均会出现由于靶板的反弹和振动导致的速度正负波动,对应Δ<0情况且靶板越厚,对弹头部的约束越强,速度正负波动幅度越小,周期越短,作用过程越快恢复到稳定状态。因此,只有当目标靶板厚度大于10 mm时,爆炸后才具有嵌立封锁状态。

3.3 装药距靶面距离对剩余嵌立高度的影响

前两节已经得到结论,当特定的嵌入深度和靶板厚度时,爆炸后弹丸头部可保持嵌入状态。本节研究装药结构对剩余嵌立高度的影响,因为只有具有一定高度的障碍才具有封锁功能。

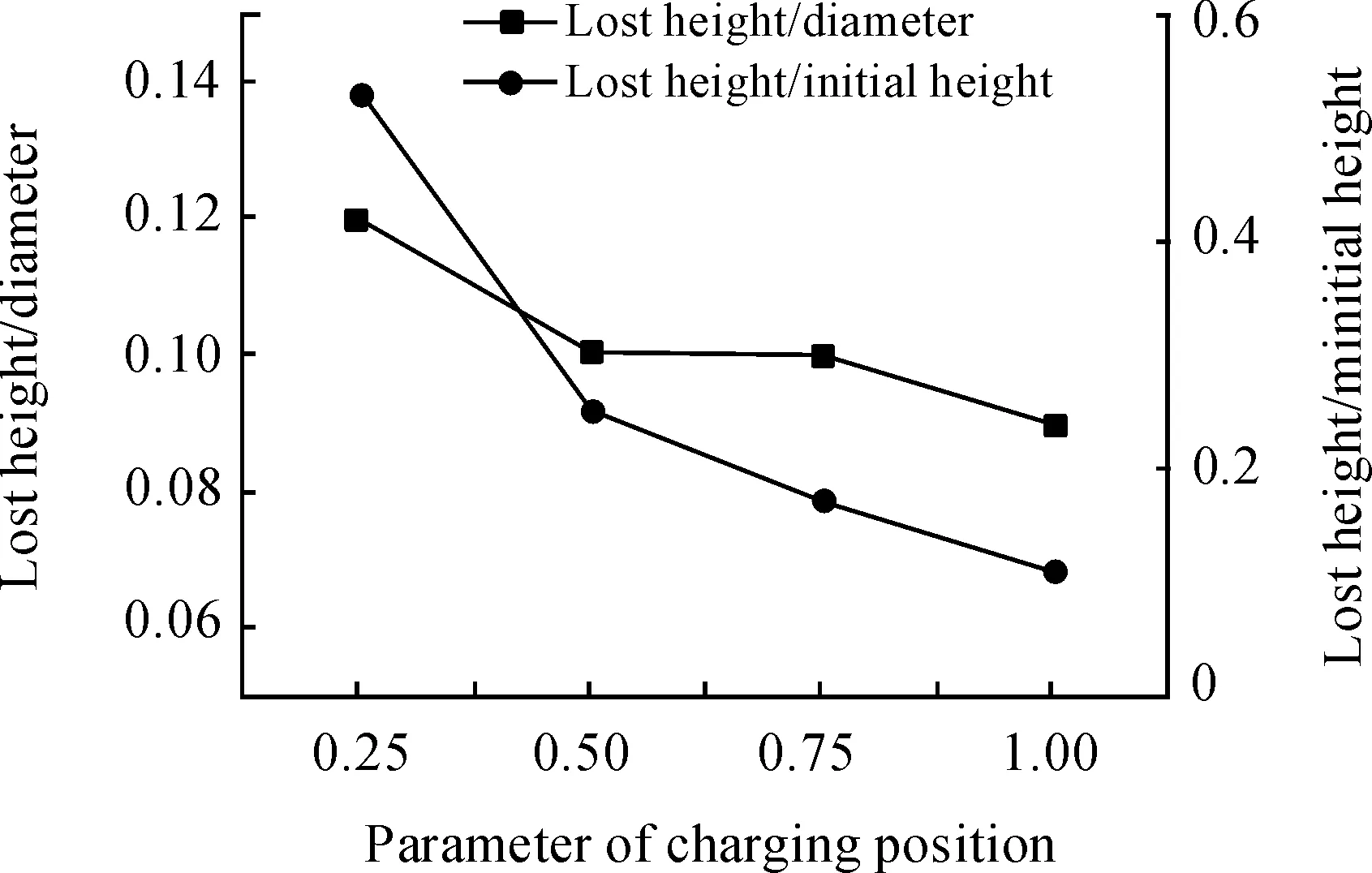

由于装药爆炸后,装药位置的弹体会形成破片,只有残留的头部作为续留的障碍元,障碍高度取决于装药位置距离靶面的距离,固将装药距靶板的距离与弹径之比定义为装药位置参数α。采用相同的嵌入深度、靶板厚度和装药量,对不同装药位置进行数值研究。α分别设置为0.25、0.5、0.75和1,观察爆炸后弹头部剩余高度。爆炸结果如图7所示,障碍元损失高度/弹径与α的关系、障碍元损失高度/初始设定高度与α的关系如图8所示。

图7 爆炸后弹丸头部的嵌立状态

图8 障碍元高度随装药距凹槽距离关系曲线

从图8可以看出,随着装药距靶面距离的增加,障碍元剩余高度与弹径的比值呈减小趋势,从0.12降到0.09,但变化不大,说明爆炸对障碍元高度减小的量与装药的位置关系不大;而剩余高度与初始距离的比值由0.53降到了0.11,说明装药距靶面距离越远,不仅剩余的高度越大,而且损失高度的比例也越小。根据以上计算结果,说明弹头部可由弹径和所需障碍元剩余高度设计装药距靶面的距离。

3.4 装药量对嵌立状态的影响

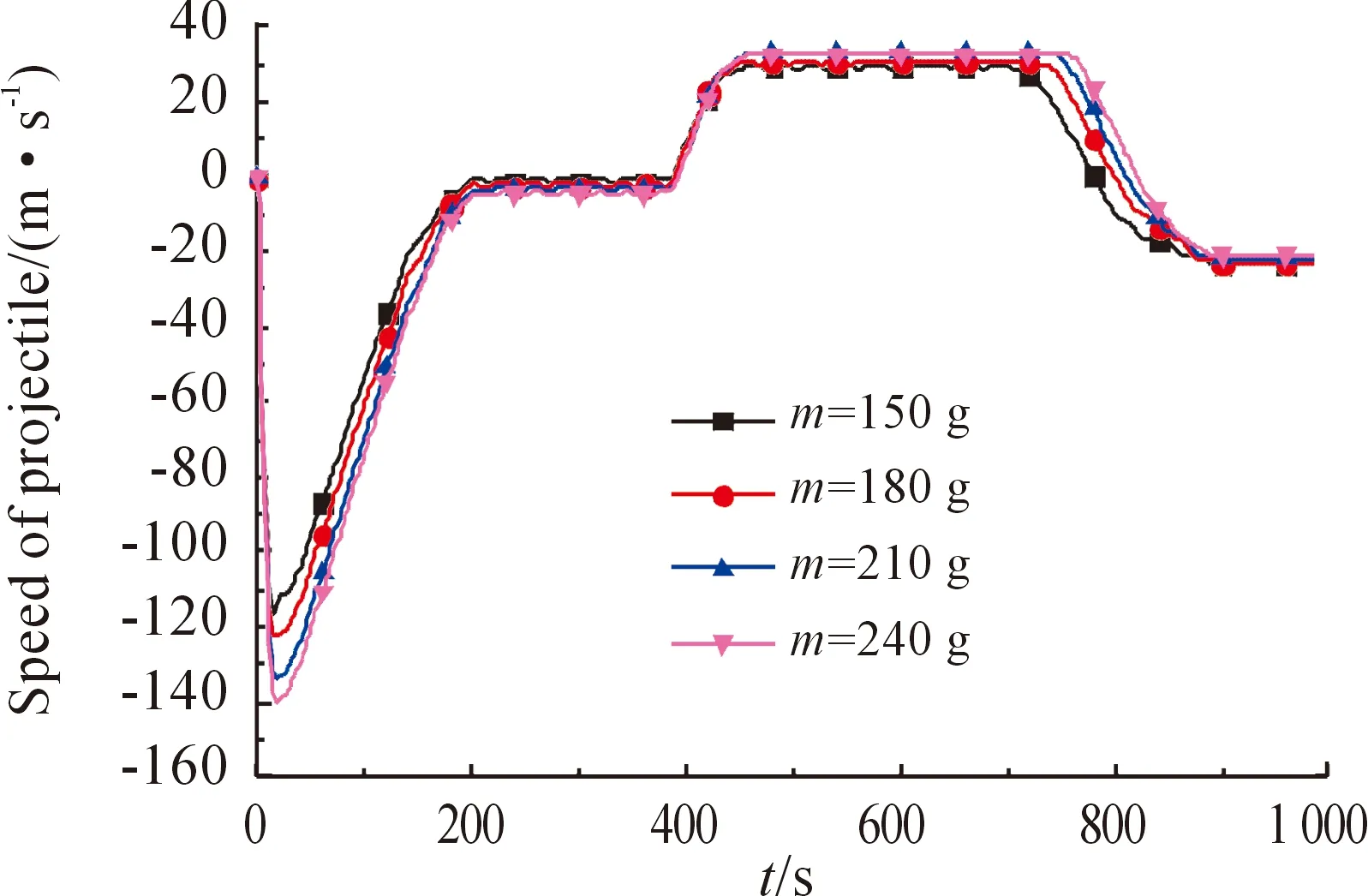

分别选取了150 g、180 g、210 g和240 g四种装药量时做数值模拟,并保持其他参量一致。结果显示不同装药量条件下,弹头部产生的驱动速度和弹头部冲击靶板造成的变形略有不同,但对嵌立状态影响不大。靶板最大变形与弹头部最大速度之间的关系如图9所示,弹头部速度变化情况如图10所示。

图10 不同装药量弹头部速度随时间变化曲线

图9 不同装药量下靶板最大变形与弹头部最大速度关系曲线

从结果来看,150 g装药时,靶板的最大变形为0.46 cm,此后,药量每增加30 g,变形增加约10%;但由210 g药量增加到240 g药量时,变形仅增加4%,说明靶板变形与药量不具有严格正比关系。从弹头部获得的最大驱动速度角度显示,装药量越大,对弹头部的最大驱动速度越大;但是弹头部速度变化曲线基本一致,可得知弹头部受靶板反弹力产生正向速度后(600~800 μs时间段),由于凹槽内靶材对弹头部的约束和靶板的振动导致速度负向变化(800~1 000 μs)。说明,装药为150~240 g之间时,弹头部均不会弹出靶孔,爆炸后都具有良好的嵌立状态。

同时注意到,3.3节装药位置的变化引起了弹丸头部质量m的变化,3.4节装药量的变化引起了弹丸头部速度v的变化,但是弹丸的嵌立状态并没有因此改变,均保持了Δ<0,说明在反弹阶段∬AnσxdA·h占据主导作用,靶材的约束力较强。

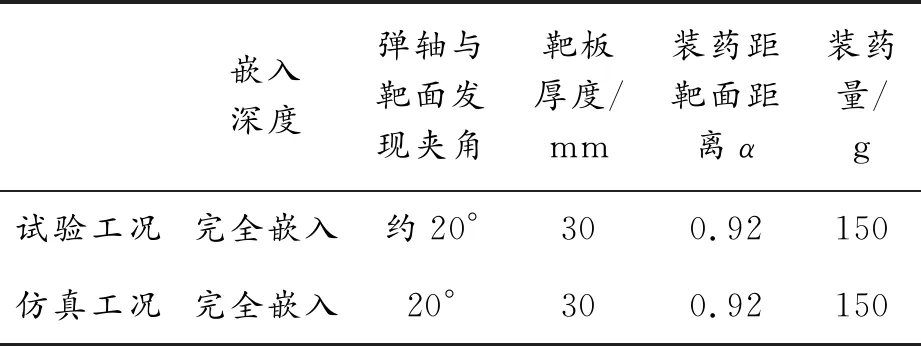

4 试验

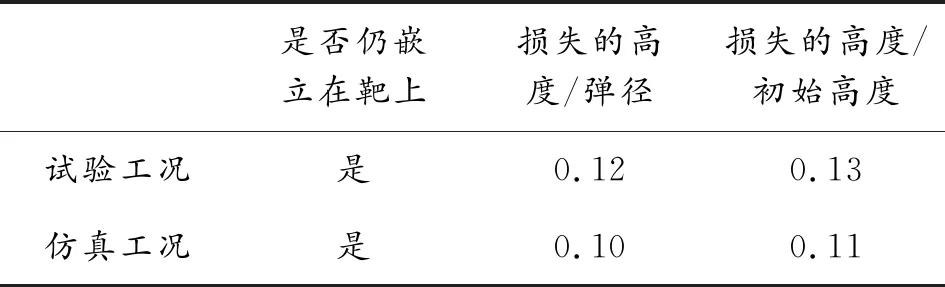

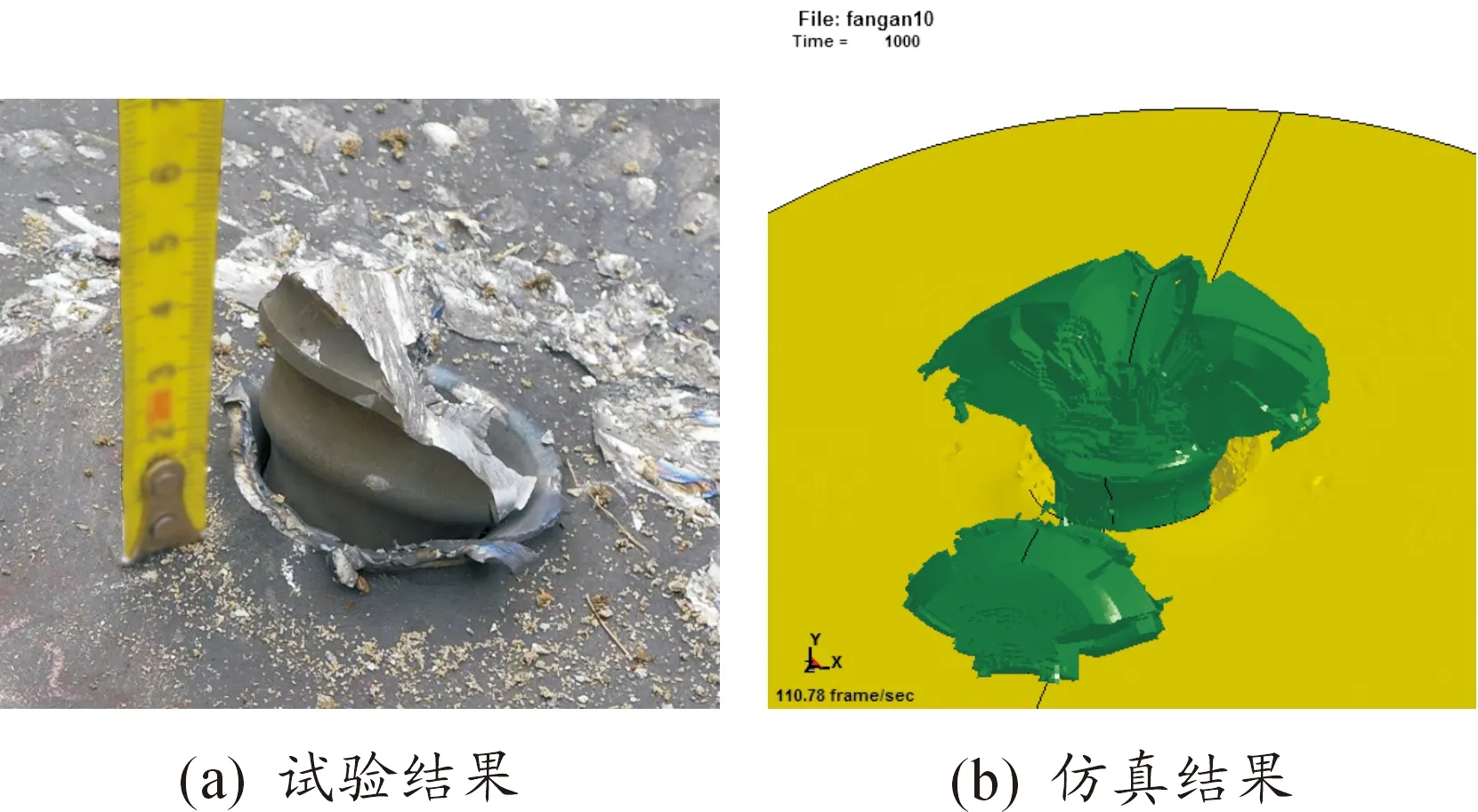

为验证装药爆炸后弹丸的嵌立状态及仿真研究的有效性,对典型工况进行了试验研究。根据董永香等[4-6]的研究结果,利用火炮将具有头部凹槽的弹丸加载到一定速度侵彻30 mm厚的钢板,弹丸成功嵌立在钢板上,测量弹丸嵌入状态,然后在弹丸后端装入炸药,起爆并监测弹丸情况。并根据真实的试验条件建立仿真分析模型,针对特定工况进行对比分析。试验及仿真条件如表3所示。试验及仿真结果如表4,爆炸后弹丸嵌立状态如图11。

表3 试验与仿真条件

表4 试验与仿真结果

由图11(a)可以看出,爆炸试验后弹丸头部仍嵌立在靶板之内,并形成一定高度的障碍元,证明了爆炸后嵌立封锁的可实现性。由于试验条件限制,初始嵌立状态弹轴与靶面法线有一定夹角,因此导致弹丸续留部分也有一定角度,为了对此典型工况进行充分验证,建立了相同的仿真模型。仿真结果与试验结果吻合度较高,如图11(b)所示,说明仿真结果可作为嵌立爆炸封锁弹丸的设计参考。

图11 爆炸后弹丸嵌立状态

5 结论

1) 经典型工况试验证明,在一定条件下,弹丸爆炸后仍具有嵌立状态并形成具有一定高度的障碍元;

2) 试验结果与仿真结果吻合度较高,证明了仿真方法和材料参数的正确性,可作为嵌立爆炸封锁弹丸的仿真设计参考;

3) 只有初始嵌入深度和靶板厚度符合一定要求时,爆炸后弹丸才处于嵌立状态,而装药位置和装药量对嵌立状态影响较小,装药位置对障碍元剩余高度影响较大。