燃烧器钝体扩展角度对半焦/烟煤混燃及NOx排放的影响

2020-08-04孙刘涛闫永宏陈登科彭政康孙锐

孙刘涛,闫永宏,陈登科,彭政康,孙锐

(哈尔滨工业大学能源科学与工程学院,哈尔滨150001)

0 引言

半焦作为煤热解的副产品,具有热值高和产量巨大的优点,将其作为高品位清洁燃料进行发电,是实现煤炭资源高效梯级利用的重要途径之一[1]。半焦与其他挥发分较高的煤种掺混燃烧是改善电站锅炉中半焦燃烧特性的有效方法,在实际应用中得到了广泛的关注。但半焦存在着火难、燃尽率低、挥发分低、NOx排放高等问题,会对生态环境造成破坏,威胁人类健康,减少半焦与煤种掺烧过程中的NOx排放是电厂面临的挑战之一。

近年来,有关半焦与烟煤以及不同煤种之间掺烧的研究逐渐兴起。Yao 等[2]用热重分析法研究了富氧气氛下半焦/烟煤共混物的燃烧特性和动力学行为,在热重分析仪上进行了掺烧试验,研究表明:随着烟煤在共混物中所占比例的增加,燃烧特性有显著变化。Zhang 等[3]通过热重分析和降管炉试验研究了烟煤与半焦掺烧过程中的燃烧特性和NO 生成特性,结果表明,80%的烟煤掺混比例对燃尽率有良好的促进作用,对NO 的形成有明显的抑制作用。Ikeda 等[4]在煤粉燃烧试验炉上研究了烟煤和次烟煤组成混煤燃烧时NOx的排放特性,结果表明:混煤燃烧后的NOx排放质量浓度可以用组分煤单独燃烧时NOx排放质量浓度按掺混质量比进行加权平均估算;当混煤中次烟煤比例增加时,NOx排放质量浓度向次烟煤单独燃烧时靠近。Cheoreon 等[5]在15 kW煤粉炉中进行了低阶煤、褐煤的共燃试验,研究了烟煤、褐煤及其共混物的燃烧与排放特性,评价了分级配风、一次风比、煤种、烟煤与褐煤掺混比对NOx排放和颗粒燃尽的影响:对于烟煤,随着一次风比的减小和分级配风与燃烧器出口距离的增大,NOx排放量略有下降;在一次风比和分级配风位置不变的情况下,含氮量较低的煤NOx排放量较小。王长安等[6]对混煤掺烧特性和燃烧特性进行了研究,试验结果表明,混合煤的工业分析、元素分析和热值分析可采用单个煤种的质量加权平均值的方法来进行计算;热重试验结果表明,混煤的强燃烧阶段与单个煤种有较大差异,混合煤的热重曲线介于不同煤的热重曲线之间,但表现出非叠加行为。

随着半焦掺混比例的增加,降低NOx排放面临很大挑战。目前,在电站四角切圆燃烧锅炉中大比例掺混半焦是一种有效的掺烧技术,优化燃烧条件是降低NOx排放的主要措施之一[7],特别是低NOx切向燃烧器的结构参数优化设计对改善半焦的着火和燃烧特性、抑制NOx生成起着至关重要的作用。

在一次风粉管道出口设置钝体,由于钝体的阻碍和扰动,在它后面会形成一定的回流区域,燃烧室高温烟气卷到喷口附近,强化着火和稳燃。煤粉气流从离开燃烧器喷口到着火点的时间很短,无法吸收大量的辐射热量,大部分依靠高温烟气回流以及射流外缘的卷吸来达到着火温度,所以钝体燃烧器能够强化燃烧的初始阶段。钝体稳燃技术可通过改变燃烧氛围来降低NOx排放[8],具有较高的经济和环保研究价值。

钝体是影响混煤燃烧的重要因素之一,近些年来国内外煤粉稳燃技术得到了充分发展。徐明厚等[9]采用三维激光粒子动力学风速仪对空腔钝体燃烧器出口气流的平均速度、脉动速度分量和湍流特性进行了测量,对于低挥发分煤,给出了模型颗粒的选择(密度为1.2~1.4 g/cm3,粒径小于160 μm)、再循环区内外颗粒直径分布、颗粒密度分布、体积流量分布和燃烧进程等结果。试验结果不仅说明了钝体燃烧器火焰稳定的机理,而且表明了这种火焰稳定技术在工业上的应用潜力。DANO 等[10]重点研究了燃烧器钝体的几何形状对非预混火焰稳定性的影响,使用了2 个具有不同几何和气动特性的钝体(1 个圆盘形,诱导扩散流;1 个郁金香形,促使边界层的形成),实现了对等温和反应流的可视化和气动热力学描述;另外,他们还定义了基于外部气流回流特性和中心射流发展的无量纲参数,论证了尾流区空气动力学的重要性及其对非预混火焰传播的影响[11]。TONG 等[12]研究了甲烷-空气扩散火焰的类型和稳定极限,以评价钝体位置变化对火焰稳定性的影响,用高速摄像机观察并记录了再循环区火焰、稳定扩散火焰、劈裂火焰和上升火焰直至火焰熄灭的各种火焰形态,采用高速粒子图像测速仪(PIV)对火焰流场和火焰形态特征进行了深入研究,结果发现:在环形通道出口上方10 mm处安装钝体可以更好地稳定火焰,燃烧时通过加速中心射流和扩大外再循环带对流场产生显著影响。

为了实现大掺混比半焦掺烧,同时也考虑到课题的要求,本文尝试了半焦大掺混比(45%)下的热态试验,而钝体及其扩展角参数设置也是为了能起到更好的稳燃和NOx减排效果。本文在300 kW 中试规模煤粉炉上进行冷态和热态试验,将半焦与烟煤混合,研究直流燃烧器钝体扩展角对半焦/烟煤混燃着火特性及NOx排放特性的影响,并深入研究半焦与烟煤的混合燃烧过程,为大型电站锅炉燃用混煤提供参考。

1 试验系统及试验方法

1.1 冷态试验系统

燃烧器的冷态试验在300 kW 中试试验锅炉上进行,如图1 所示。从图1a 可以清楚地看出一次风煤粉燃烧器装置在炉膛顶部的布置情况,4 个不同的直流式燃烧器(同热态使用的燃烧器相同)分别安装具有不同扩展角的钝体,钝体长度L分别为12.75,15.23,17.92,21.85 mm,对应的钝体扩展角α分别为25°,29°,34°,41°,阻塞比分别为0.20,0.23,0.26,0.30。每个钝体高度均为29.31 mm,各燃烧器的一次风出口速度在4 种工况下保持一致。配风和出口流场测试系统分别由风箱、阀门、转子流量计、风速计和4个不同类型的燃烧器组成,测量设备位于燃烧器出口下游。

图1 直流燃烧器布置及测点分布Fig.1 Once-through burner layout and measurement point distribution

由于气流场的对称性,仅对半个炉膛进行测试,径向测点坐标沿2-2截面方向与中心点的距离r分别为0,20,40,60,80,100,120,150,200,250,300,350 mm,轴向测点设置在燃烧器中心线上,与燃烧器出口的距离x分别为20,180,340,500,660,820 mm,实现网格式测量。

1.2 300 kW中试热态试验系统

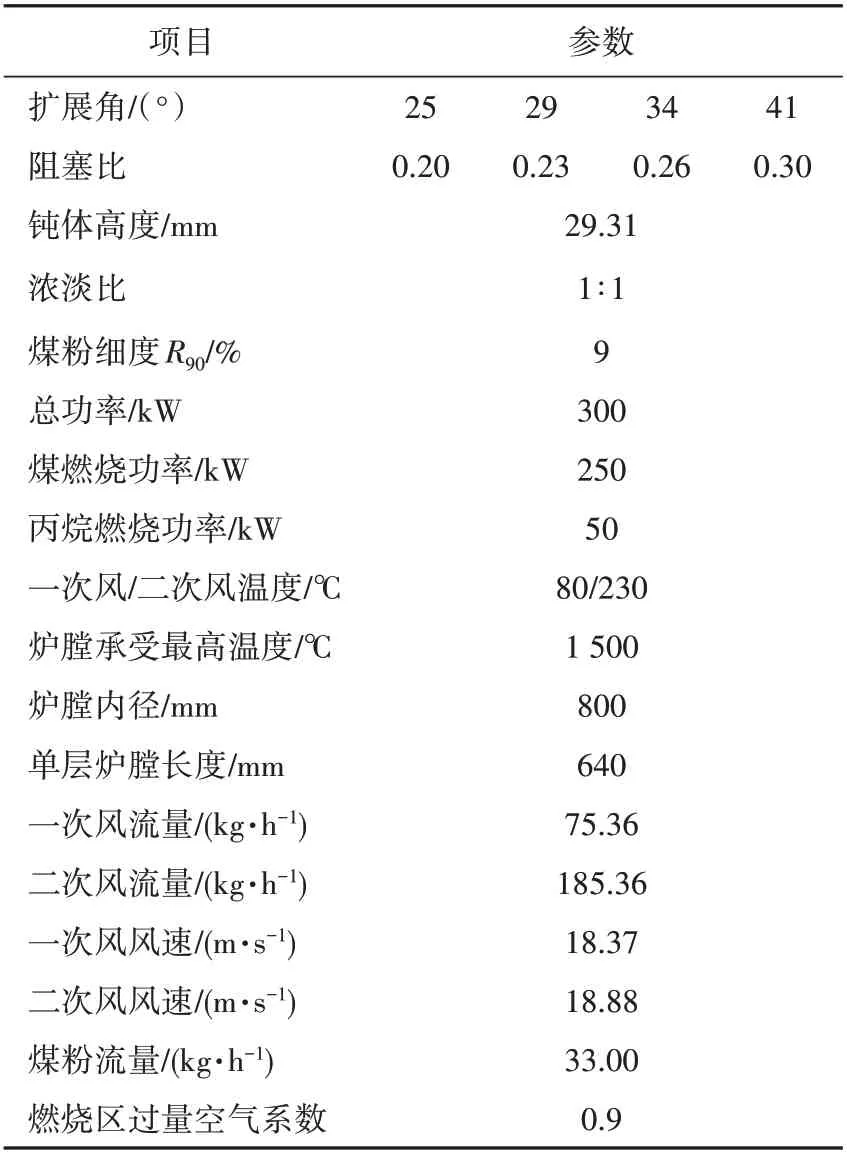

图2 为300 kW 中试热态试验系统,燃烧室为钢板制成的圆柱形筒体,内径为800 mm,长5 760 mm,炉顶和炉膛内壁衬有耐火层,耐火层和绝缘层之间有冷却层。该系统的炉膛侧壁上安装了30个端口,以便测量气体参数,炉膛侧面有窗口,可通过窗口观察火焰。试验装置详情可参考文献[13-14]。本研究采用直流式燃烧器,一次、二次风量均用转子流量计测量,气体测量系统由水冷式不锈钢探头和傅里叶红外(FTIR)分析仪组成。测量前用标准气体校准分析仪:φ(O2)的测量范围为0.0%~25.0%,精度为±0.8%;ρ(CO)在2 501.0~12 500.0 mg/m3范围内的精度为±10.0%,在10 001.0~125 000.0 mg/m3范围内的精度为±15.0%;ρ(NOx)(NO,NO2)在测量范围内的精度为±5.0%。在0~1 600 ℃范围内,用S型热电偶测量烟气温度,精度为±0.25%。试验用燃料参数见表1,主要运行参数见表2。

图2 300 kW热态试验系统Fig.2 The 300 kW thermal pilot test system

表1 试验用燃料参数Tab.1 Parameters of the fuels in the test

表2 试验工况主要运行参数Tab.2 Main operation parameters of the test

2 试验结果与讨论

2.1 冷态试验结果

图3 为不同钝体扩展角下气流轴向速度变化。x=20 mm 时,一次风速和二次风速分别在0 mm≤r≤60 mm,150 mm≤r≤300 mm 区域出现明显的峰值。随着钝体角度的增大,一次风速度和峰值减小,这是由于在一次风流量一定的情况下,随着扩展角的增大,射流轴向速度分量减小,而钝体角度为41°时风速小幅增加,可能是回流区不稳定的原因。

由图3 可见,不同扩展角下的二次风速峰值差距不大。在60 mm≤r≤150 mm 区域,风速保持很低的水平,说明一次风和二次风还没有混合。当x=180 mm 时,扩展角为25°工况的一次风速峰值降幅明显,扩展角为29°工况的峰值几乎不变,扩展角为34°,41°工况的峰值反而大幅升高且随着扩展角的增大而增大,这是湍流强度变大而导致的。二次风速峰值只是小幅降低,说明依然保持较好的刚性。在x=340 mm 截面,扩展角为29°工况的一次风速峰值从r=40 mm 处向r=0 mm 处移动,峰值的衰减速率也较小,说明射流经过钝体后再次混合,一次风的2个峰沿炉膛中心线合并成1 个峰,射流刚性增强。其他角度的峰值则随着扩展角的增大而逐渐偏离中心,二次风速明显降低,一次、二次风也开始交汇。当x>500 mm时,随着气流向下流动,一次风和二次风逐渐混合且速度保持在较低水平,在径向上的速度也基本保持一致,此阶段流场受钝体扩展角的影响较小。由此可见,钝体主要影响一次风流场,进而影响着火。

图3 不同扩展角下气流轴向速度变化Fig.3 Air flow vertical velocities varying with extensive angles

2.2 热态试验结果

2.2.1 钝体扩展角对着火温度和着火距离的影响

对于半焦/烟煤混合燃料,本文通过测量炉膛轴向温度变化来研究其着火特性[15-16],图4 为沿炉膛中心线的轴向温度分布。对于不同的工况,温度变化趋势一致。0 mm<x<100 mm 时,由于低温煤粉射流从燃烧器射入高温炉膛,被炉壁辐射加热,温度骤然上升。100 mm<x<400 mm 时,温度持续上升,这是由于2股射流混合之后,混合燃料不断卷吸周围高温烟气进行强烈的对流换热,同时吸收炉膛内壁的辐射传热。分析认为:不同扩展角下混合射流着火距离区间为100~400 mm。x>400 mm 时,温度达到峰值,燃烧已基本稳定,不同扩展角轴向温度均较高且变得平稳。扩展角为29°工况的温度始终较高,而扩展角为41°工况的温度始终较低。从冷态的试验结果也可以看出,扩展角为29°工况射流经过钝体后形成对称的双峰,而后在炉膛中心线上再次混合叠加,最终形成单峰,单峰意味着更多的高温烟气被卷吸、更多的煤粉被输送到中心线,煤粉和气流充分混合有利于着火。而扩展角过大,射流偏转挠度偏大,煤粉过于分散,反而不利于着火。

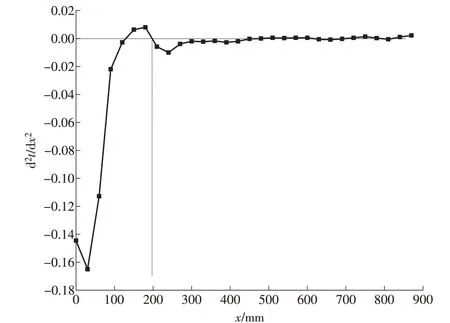

根据谢苗诺夫热自燃理论中的着火临界条件,将轴向温度上升速率最快的位置定义为着火点,即图4 中曲线的某个转折点(d2t/dx2=0)[17-19],同时结合着火距离区间排除不合理位置,对应点的轴向距离即为着火距离。对图4 中扩展角为25°工况的温度曲线求二阶导数可得其着火距离(如图5 所示),其他扩展角均采用该方法,然后在图5 中找到着火距离所对应的温度,即为着火温度,见表3。可以发现,随着扩展角的增大,着火距离逐渐减小,减幅高达39.4%,这是因为随着扩展角的增大,煤粉射流竖直方向的速度逐渐减小,而火焰传播速度不变,导致着火距离提前。但扩展角为41°工况的着火距离过于靠近燃烧器出口,容易造成挂焦,甚至烧损燃烧器喷口。当然,钝体扩展角过小时,着火距离过大,煤粉容易熄灭,从而导致着火不稳定。

图4 轴向温度分布Fig.4 Temperature distribution along the axial direction

图5 扩展角为25°时的着火距离Fig.5 Ignition distance with extensive angle of 25°

表3 不同扩展角下混合燃料射流的着火距离和着火温度Tab.3 Ignition distance and ignition temperature of the blended fuel jet flow at different extensive angle

2.2.2 钝体扩展角对径向温度分布的影响

除了轴向温度分布,炉膛径向温度分布也可以反映混合燃料的着火燃烧过程[16,20]。

如图6所示,4组扩展角工况下,随着轴向距离x的增加,径向温度均呈逐渐上升的趋势,但x>820 mm 后,所有径向温度基本不再增加,说明燃烧已达到了稳定状态。x=180 mm 截面,所有工况下从r=40 mm 处到中心的温度均呈现逐渐上升的趋势,这是因为钝体下的回流区煤粉质量浓度较高,停留时间相对较长,燃烧强度高。r>50 mm 后,温度下降平缓且保持较低水平。x=340 mm 截面,在靠近中心的区域,随着煤粉向下和向外的扩散,迅速上升温度的径向距离由40 mm 增加到60 mm,且温度上升速率变大,扩展角为25°,29°工况的温度分别达到峰值1 309 ℃和1 325 ℃。此时,二次风与一次风开始混合参与氧化反应,O2的增加促使燃烧强度增加,温度升高。r>60 mm 后,温度缓慢下降,但仍维持在1 200 ℃以上。x=500~980 mm 范围,随着燃烧的进行,靠近中心区域(r=0~60 mm 范围)的温度随着x的增大逐渐变得平缓且保持在很高的值。r>60 mm 后,随着x的增加,温度降幅逐渐变小,整体维持在1 250 ℃以上。

图6 不同扩展角下径向温度分布Fig.6 Radial distribution of temperature with different extensive angles

在整个x截面,扩展角为29°工况的温度始终大于其他工况的温度,扩展角为41°工况的温度始终最低。但随着x的增加,扩展角为25°,29°,34°工况的温度差逐渐缩小,这种温差只在x=340 mm之前比较显著,这和冷态试验结果一致,说明钝体对初期着火影响较大,进而影响主燃区的温度。

2.2.3 钝体扩展角对径向烟气分布的影响

燃烧区径向φ(O2),ρ(CO)的分布可反映混合燃料的着火过程,如图7、图8 所示。x=180 mm 截面,中心处φ(O2)较高,主要原因是靠近一次风喷口和煤粉燃烧强度较弱。随后,在x=60 mm 处φ(O2)出现一个峰,峰两侧φ(O2)较低且右侧数值明显低于中心轴线的数值,这是因为刚从燃烧器喷口射出的煤粉质量浓度较高,先从外围着火,而右侧靠近二次风,氧气丰富,燃烧较左侧剧烈,以至于r=100 mm处φ(O2)出现一个谷,ρ(CO)出现一个峰。特别是扩展角从25°增加至29°时,径向ρ(CO)明显升高,峰值增幅显著且峰的位置向外侧移动。从以上着火距离的结果看:相对于其他工况,扩展角为25°工况煤粉的着火还未完全开始,此时ρ(CO)较小;而扩展角为29°工况中心处φ(O2)保持较高的水平,这为下游中心区域的强烈燃烧反应提供了一定量的O2。

图7 不同扩展角下径向φ(O2)分布Fig.7 Radial distribution of φ(O2)with different extensive angles

图8 不同扩展角下径向ρ(CO)分布Fig.8 Radial distribution of ρ(CO)with different extensive angles

x=340 mm 截面,在中心处,扩展角为29°工况的φ(O2)降幅最大(由15.47%降至1.40%),ρ(CO)也出现一个小的峰值1.87×104mg/m3,远大于其他工况,说明经过钝体分开的2 束煤粉一部分随着风流重新在中心混合并且着火较为强烈,这与图4中29°工况轴向温度较高的结果吻合。扩展角为25°工况,在r=40~100 mm 的范围内出现φ(O2)超低区域,高强的还原性气氛导致ρ(CO)峰值高至4.37×104mg/m3,此时混合射流的燃烧已十分剧烈。扩展角大于25°时,φ(O2)超低区域向右移到r=100~150 mm范围内,ρ(CO)峰值小幅增加,约为5.00×104mg/m3,说明燃烧反应区随着钝体扩展角的增大而向外侧移动,燃烧强度也有一定程度的增加。x=500 mm 处与x=340 mm处烟气的分布规律一致,不再赘述。

对于各个工况,随着燃烧的进一步增强,φ(O2)整体略微降低,而ρ(CO)达到最大值63 296 mg/m3(α=25°),54 701 mg/m3(α=29°),51 540 mg/m3(α=34°),59 470 mg/m3(α=41°),但峰值差距不甚明显。此阶段燃烧反应最为剧烈,挥发分几乎完全析出,热量基本来自焦炭的燃烧。

x=660 mm 截面,各工况下φ(O2)在径向持续降低,其中扩展角为25°工况的φ(O2)超低区域由原来的r=40~100 mm 扩大到r=40~150 mm,这是由于随着煤粉向下游沉降,剧烈燃烧区域扩大外延。各工况下ρ(CO)峰值首次出现下降,但依然维持较高水平,这是由于高温缺氧还原性气氛下CO 对NOx的还原强度增加,即焦炭燃烧氧化反应生成的CO 量小于CO参与还原反应的消耗量。CO不仅能反映燃烧强度,还是一种在高温缺氧环境下重要的NOx还原物质[21-22]。

x=820 mm 截面,在r=0~150 mm 范围内,中心线附近扩展角为29°工况的φ(O2)略微上升,但ρ(CO)由15 670 mg/m3降至8 677 mg/m3,说明中心区域燃烧强度开始降低。其他工况下,φ(O2)变化不大,而ρ(CO)峰值持续下降但不显著,说明混合燃料处于稳定燃烧阶段且反应在还原性气氛中进行。在r=150~200 mm 范围内,各工况下φ(O2)随燃烧的进一步外延而降低,ρ(CO)也小幅升高,说明煤粉燃烧范围在慢慢扩大。

2.2.4 钝体扩展角对NOx排放的影响

煤粉燃烧过程中NOx的生成类型主要是燃料型NOx,占NOx排放总量的75%以上[23],本文主要讨论燃 料 型NOx,图9 为 不 同 扩 展 角 的 径 向ρ(NOx)分布。

图9 不同扩展角下径向ρ(NOx)分布Fig.9 Radial distribution of ρ(NOx)with different extensive angles

x=180 mm 截面,扩展角为25°工况和其他工况的ρ(NOx)峰值分别出现在r=60 mm 处和r=100 mm处且数值很大,说明该截面着火初期燃烧很强烈,这和前面讨论的烟气规律一致。所有扩展角工况的ρ(NOx)均在x=340 mm 截面达到峰值,在x=500 mm截面开始迅速降低,这是因为ρ(CO)峰值在该截面也达到了最大值,氧气匮乏,还原性气氛强,极大程度抑制了NOx的形成。x=660 mm 和x=820 mm 截面,ρ(NOx)均已稳定且均低于571 mg/m3(φ(O2)=6%),这些结果表明钝体稳燃技术能有效降低NOx的排放。随着x的增加,ρ(NOx)相对较稳定,因此可以将x=820 mm截面作为主燃区出口,各工况下该截面的ρ(NOx)平均值分别为492,456,484,518 mg/m3(φ(O2)=6%),扩展角为29°工况ρ(NOx)最低,下降了62 mg/m3(φ(O2)=6%),这可以从前面的冷态结果解释。由于扩展角为29°工况中轴线上单峰的存在,部分煤粉被卷吸到炉膛中心区域,提高了煤粉的整体燃烧效率和火焰稳定性,氧气被充分消耗,燃烧产生的大量CO 对NOx的还原分解加速,使已形成的NO 与NHi反应生成N2,并使NHi与其他的NHi反应,从而达到低NOx排放的目的;同时,燃烧温度升高和煤颗粒停留时间延长在一定程度上促进了NOx还原并对NOx的生成具有一定的抑制作用。

综合考虑NOx排放水平、着火以及稳燃等方面,推荐在试验范围内混合射流的钝体扩展角可取为29°,对应的阻塞比为0.23。

3 结论

在x=0~340 mm,不同扩展角的钝体对一次风流场的影响显著。随着钝体扩展角的增大,一次风速度和峰值减小,不同工况下二次风速的峰值差距不大。扩展角为29°工况,射流表现出较好的刚性,衰减缓慢,一次风速的2 个峰沿炉膛中心线合并成1个峰,射流刚性增强。随着扩展角的增大,湍流强度增加,速度呈先增后减的趋势。x>500 mm 后,一次风和二次风逐渐混合且速度保持在较低水平,在径向不同位置上的速度也基本保持一致。随着扩展角的增大,着火距离逐渐减小,减幅达39.4%,但扩展角为41°工况煤粉的着火过于提前,着火起始点过于靠近燃烧器出口,造成燃烧器出口附近结焦,甚至烧损燃烧器。在轴向(x)不同截面,扩展角为29°工况的温度始终大于其他工况,扩展角为41°工况的温度始终最低。随着x的增加,扩展角为25°,29°,34°工况的温差逐渐缩小,这种温差只在x=340 mm 之前较显著,说明钝体扩展角对初期着火影响较大。着火初期,随着扩展角的增大,φ(O2)的谷和ρ(CO)的峰在径向向外侧逐渐移动,强还原性气氛也逐渐外延。x=820 mm截面,各工况下ρ(NOx)平均值均较低,NOx减排效果较好,扩展角为29°工况的ρ(NOx)最低。从冷态流场看,中轴线上单峰的存在使部分煤粉被卷吸到炉膛中心区域,提高了煤粉燃烧效率,温度较高且分布均匀,氧气充分被消耗,还原性气氛较强,NOx得到抑制。综上所述,结合轴向温度、径向温度及炉膛烟气分布3 方面的试验数据,推荐半焦混合燃烧的合适钝体扩展角为29°。