飞机多层结构内层腐蚀损伤的远场涡流检测与评估

2020-08-04李小丽陈新波时建云2

李小丽,陈新波,时建云2,王 莉

(1.海军航空大学 青岛校区 航空机械工程与指挥系,青岛 266041;2.91599部队, 烟台 264000)

飞机多层结构内层腐蚀的损伤位置比较隐蔽,很难及时发现,存在安全隐患。因此,有必要研究一种针对多层金属结构隐形损伤的无损检测方法,用于及时发现损伤并对其进行评估,以便采取有效措施,避免结构失效,提高飞行安全。

笔者主要对某型飞机机身、机翼蒙皮多层搭接结构内层损伤检测方法进行了研究,探索了飞机多层结构内层缺陷的检测方法。结果表明,远场涡流检测的灵敏度高,可以实现对腐蚀缺陷的定位检测和定量检测。

1 飞机多层结构损伤特点与远场涡流检测技术

1.1 飞机多层结构损伤的特点

某型飞机由于常年停放,且飞行在高湿度、高温、高盐分的大气环境中,所以构成飞机主要结构的铝合金件受损严重,其中以腐蚀和腐蚀疲劳产生的断裂最为严重。

普查发现,在某机场服役的大部分该型飞机均存在着较为严重的腐蚀问题。腐蚀严重的部位主要集中在铆钉孔周围、接缝及其他连接件的结合面;通常机身、机翼和尾翼的下表面蒙皮的腐蚀比上表面蒙皮的腐蚀更严重。该型飞机的机翼壁板为3层铝合金复合结构,而腐蚀缺陷(见图1)一般出现在第3层与钢结构框架的结合面,平时维护中很难发现,给飞行安全带来了极大隐患。

图1 机翼壁板腐蚀缺陷外观

1.2 远场涡流检测技术

金属构件检测常用的检测方法有超声检测和涡流检测。其中,超声检测需要使用耦合剂才能实现超声波在工件中的传播,因此无法对多层搭接结构的内层缺陷进行检测。涡流检测不需要对工件进行直接接触就可以检测缺陷,且不同的检测频率可以实现不同埋深缺陷的检测,检测灵敏度较高,故选用涡流检测方法。

由于趋肤效应,目前常规涡流只能检测工件表面及近表面缺陷[1]。为了实现多层结构下内层缺陷的检测,笔者研究了低频远场涡流检测技术在多层结构中的应用。

远场涡流检测技术利用处于远场区的检测线圈拾取由激励线圈激发的,经由工件中的间接耦合通道所获得的电磁能量的变化来识别缺陷。远场涡流检测技术通过设计一个电磁屏蔽结构(该结构将直接耦合通道的能量屏蔽),有效抑制了检测线圈的趋肤效应,从而实现了对内层缺陷的检测[2]。

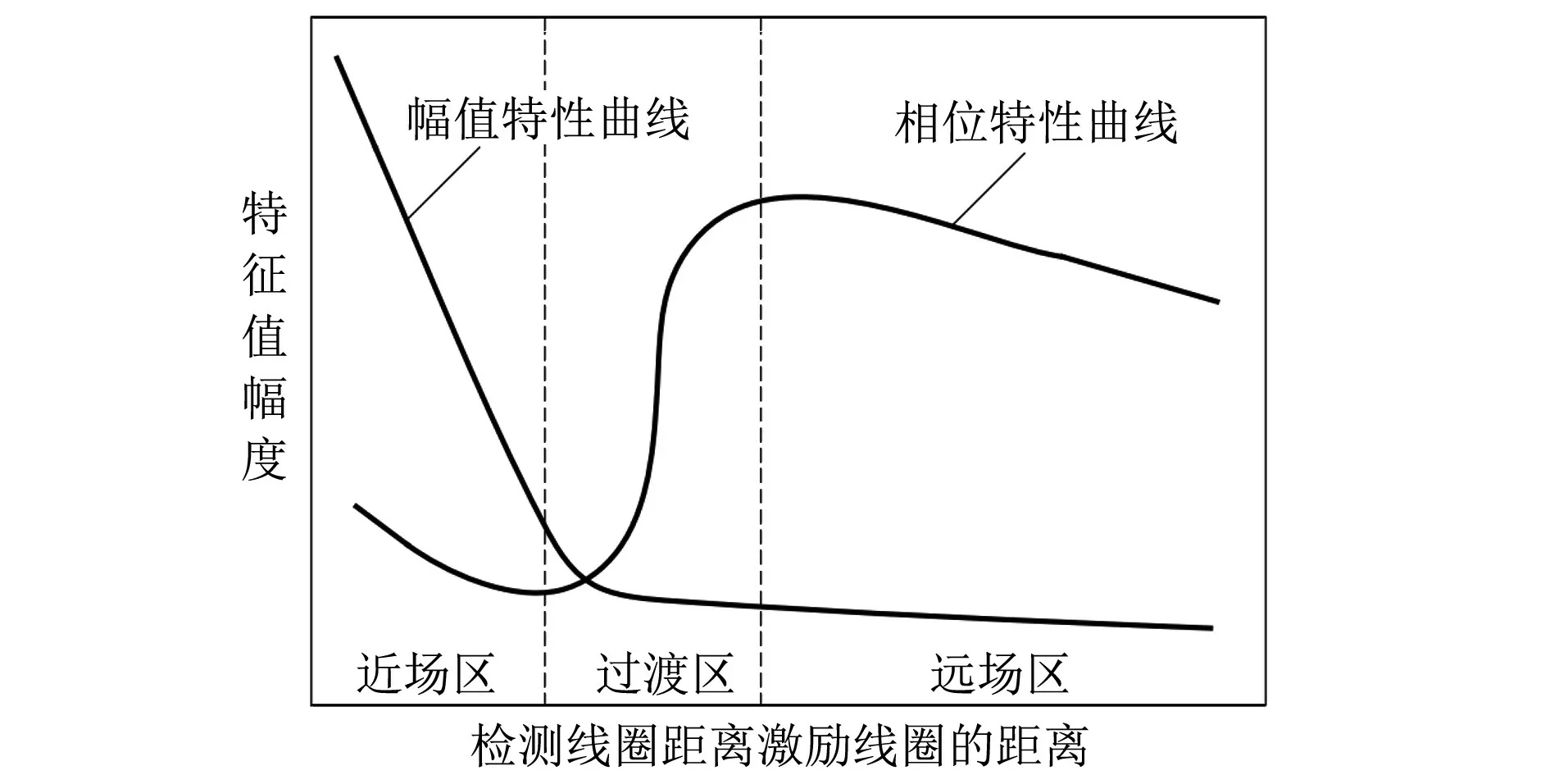

相比于普通涡流传感器,远场涡流传感器检测的是检测线圈中的感应电压同激励电流之间的相位差。远场涡流特征曲线如图2所示。

图2 远场涡流特征曲线

由幅值特征曲线可知:当检测线圈靠近激励线圈时,幅值以较大的速率衰减,该区域称为近场区;当检测线圈远离激励线圈时,幅值以较小的速率衰减,该区域称为远场区,在近场区和远场区之间的一段区域称为过渡区;在过渡区有一个明显的幅值拐点。由相位特性曲线可以看出,在过渡区出现了90°相位的急剧变化。幅值拐点和90°相位变化都是远场涡流现象的重要特性。

在远场区的相位滞后可以近似用一维趋肤效应公式来计算。

(1)

式中:θ为检测线圈感应电压的相位滞后;h为板的厚度;f为激励频率;μ为被检测材料的磁导率;σ为被检测材料的电导率。

因此,只要测出相位滞后,由式(1)就可以计算出板层的厚度,像裂纹、腐蚀减薄等缺陷都可以看作是厚度的减小,这样就可以得出缺陷的相关信息。

2 试验方法

2.1 标准试样的制作

为了建立缺陷位置和深度信息与涡流检测信号之间的关系,设计加工了标准试样。试样采用与飞机蒙皮材料一样的硬铝合金板。

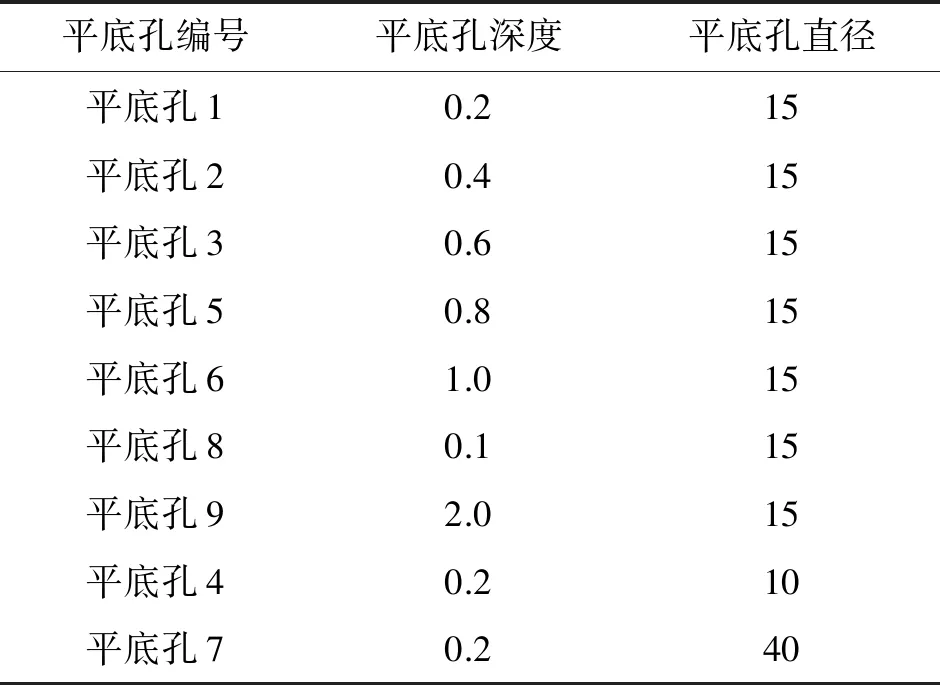

在尺寸为200 mm×200 mm×2 mm(长×宽×高)的硬铝合金板的下表面预制不同深度、不同直径的圆形平底孔来模拟不同大小的腐蚀缺陷。预制平底孔的直径分别为10,15,40 mm,深度分别为0.1,0.2,0.4,0.6,0.8,1.0,2.0 mm,其余部分表面平整无损伤,标准试样结构示意及实物如图3所示,标准试样模拟缺陷尺寸如表1所示。

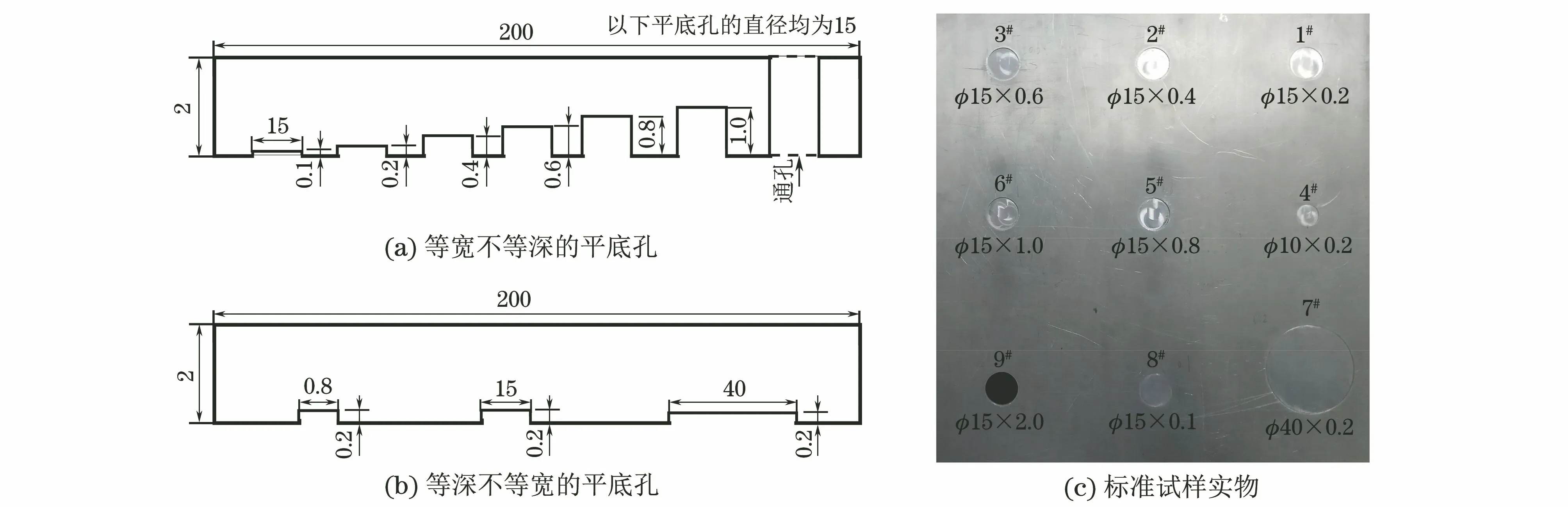

表1 标准试样模拟缺陷尺寸 mm

2.2 检测与评估方法

2.2.1 检测频率的影响

在涡流检测中,检测频率是决定涡流检测效果的关键因素[3]。为了确定检测频率,以标准试样为检测对象,将探头依次放置在试件表面,对不同大小、不同深度的缺陷进行扫查,并记录检测信号。通过对不同频率下的检测效果进行对比,确定最优化检测频率及相应的工艺参数。

图3 标准试样结构示意及实物

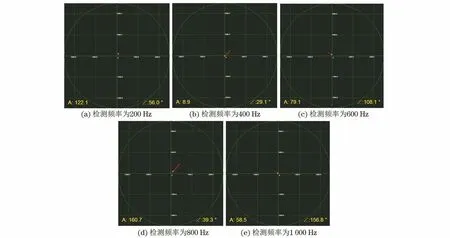

图4 检测频率与信号幅值之间的关系

2.2.2 缺陷深度的影响

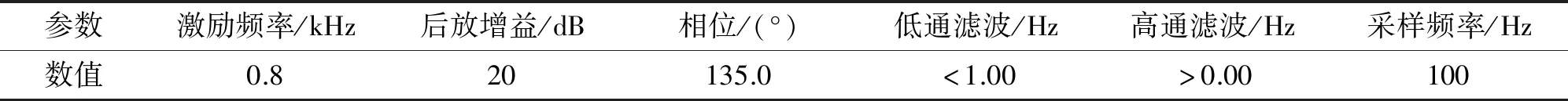

在最优化检测频率及工艺参数的条件下,以φ15 mm平底孔为研究对象,分别检测深度为0.1,0.2,0.4,0.6,0.8,1.0,2.0 mm的模拟缺陷,并记录检测信号,研究缺陷深度与检测信号之间的关系。

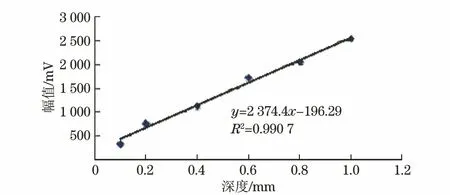

2.2.3 缺陷面积的影响

在最优化检测频率及工艺参数的条件下,以深度为0.2 mm的平底孔为研究对象,分别检测直径为10,15,40 mm的模拟缺陷,并记录检测信号,研究缺陷面积与检测信号之间的关系。

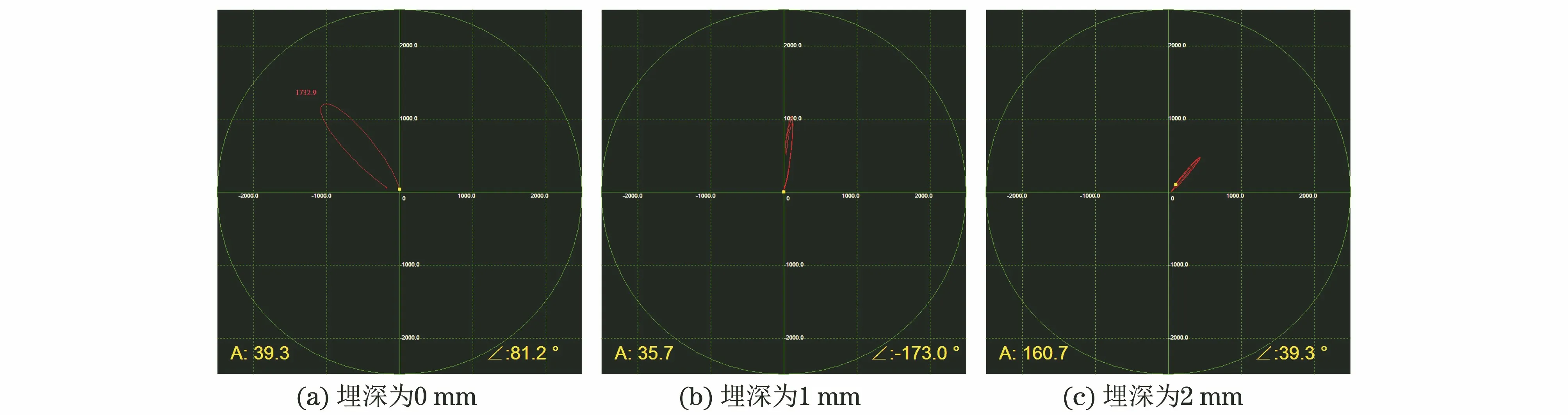

2.2.4 腐蚀缺陷的检测定位

分别以φ15 mm,深度为0.2,0.6 mm的模拟缺陷为检测对象,通过在缺陷上方分别不加盖(缺陷埋深0 mm)、加盖一层(缺陷埋深1 mm)、加盖两层(缺陷埋深2 mm)完好的硬铝合金板,分析不同埋深缺陷的检测信号,研究缺陷埋深对检测结果的影响。

3 试验结果与讨论

3.1 检测频率选择试验结果

检测频率是决定涡流检测效果的关键因素,为了确定检测频率,以3层板下表面0.2 mm深的腐蚀模拟缺陷为检测对象,研究检测频率。首先,由式(1)计算可得检测频率f=424 Hz。以此频率为参考,在频率范围100 Hz1 kHz之间研究最佳的检测频率。检测频率与信号幅值之间的关系如图4所示。

试验发现,当检测频率大于400 Hz时,能够识别出3层板下0.2 mm深的模拟缺陷,且随着频率的增加,信号幅值逐渐增大,但当达到1 000 Hz时,信号的稳定性变差。由此可得,当检测频率为800 Hz时,检测信号的幅值、信噪比和相位分离度等各方面均达到最佳。远场涡流检测工艺参数如表2所示。

表2 远场涡流检测工艺参数

检测步骤:将探头放置在平衡点,点击“一键设置”,设置后前放增益为20 dB,查看并调整提离信号方向(调整方法:将探头放置在平衡点,点击“平衡”,提起探头并保持提离信号1 000 mV左右不变,按下“智能提离”),设置XY增益为11,再次平衡,开始检测。

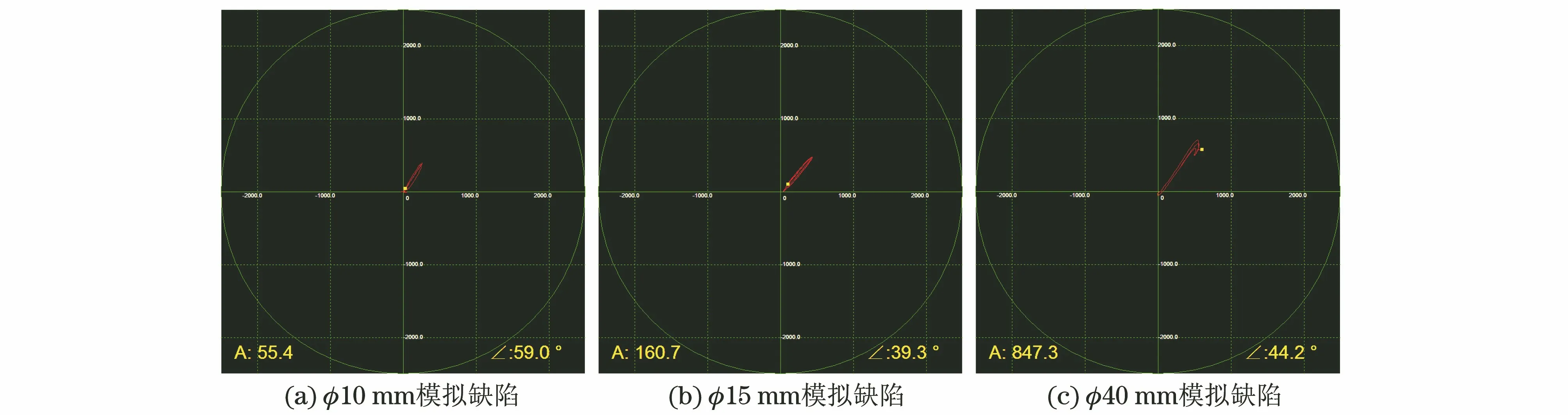

3.2 缺陷深度试验结果

在最佳检测频率下,试验主要研究多层结构下,检测灵敏度和缺陷深度与信号幅值之间的线性关系。以直径为15 mm,深度分别为0.1,0.2,0.4,0.6,0.8,1.0 mm的模拟缺陷为检测对象,得到缺陷深度与信号幅值之间的关系(见图5)。由图5可知,在800 Hz的检测频率下,该方法能够检测出的最小缺陷为3层板下0.1 mm深的缺陷。

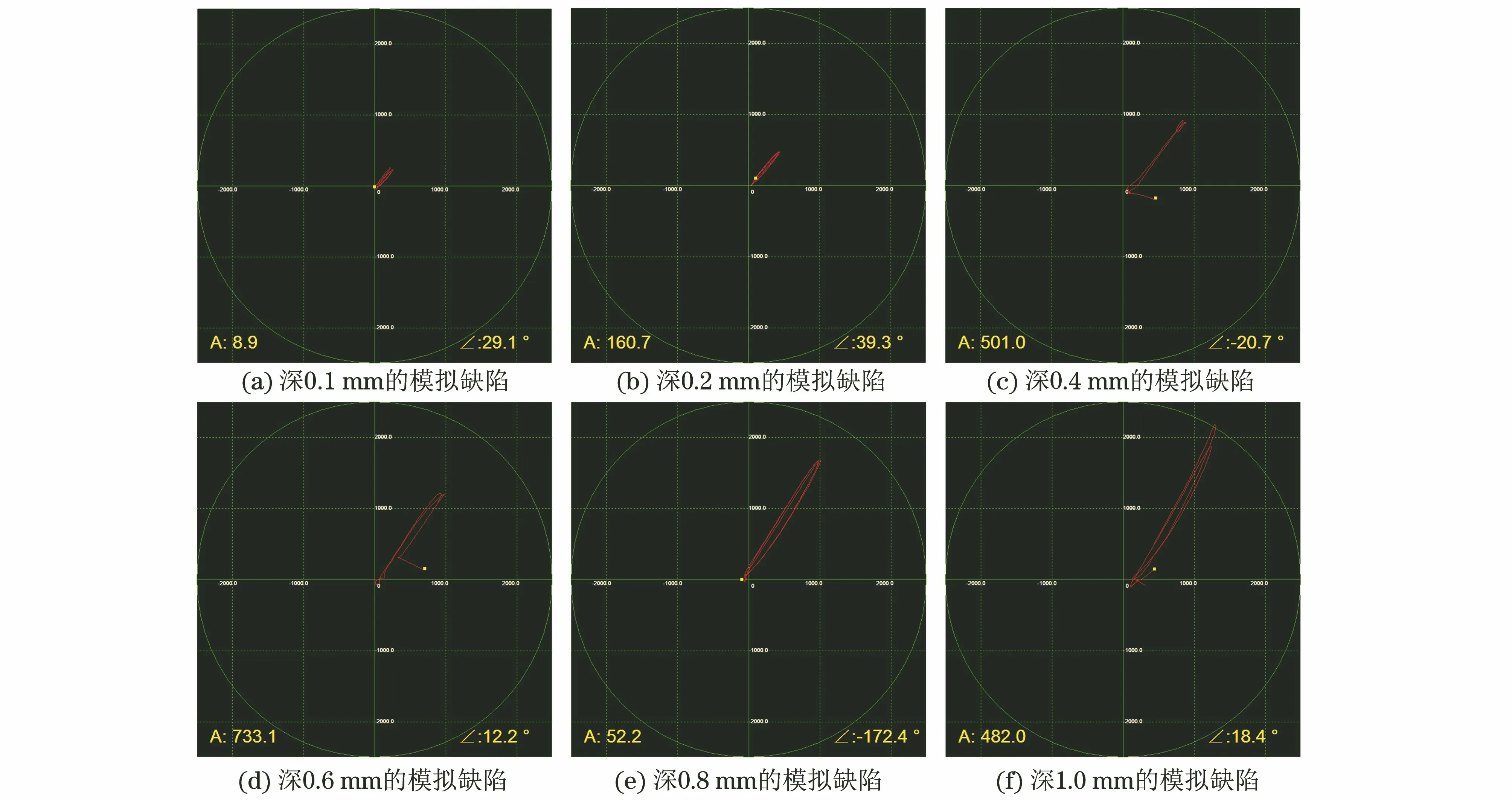

以x轴代表缺陷深度,y轴代表信号幅值,对检测数据进行分析,得到缺陷深度与信号幅值关系曲线(见图6)。试验发现,当缺陷深度在0.2 mm以上时,检测信号幅值与被检测缺陷深度之间呈线性递增关系,信号幅值与缺陷深度函数为

y=2 374.4x+196.29y

(2)

拟合方差为0.990 7,拟合效果较好,该函数关系可以作为对缺陷进行缺陷定量分析的依据。

图5 缺陷深度与信号幅值之间的关系

图6 缺陷深度与信号幅值关系曲线

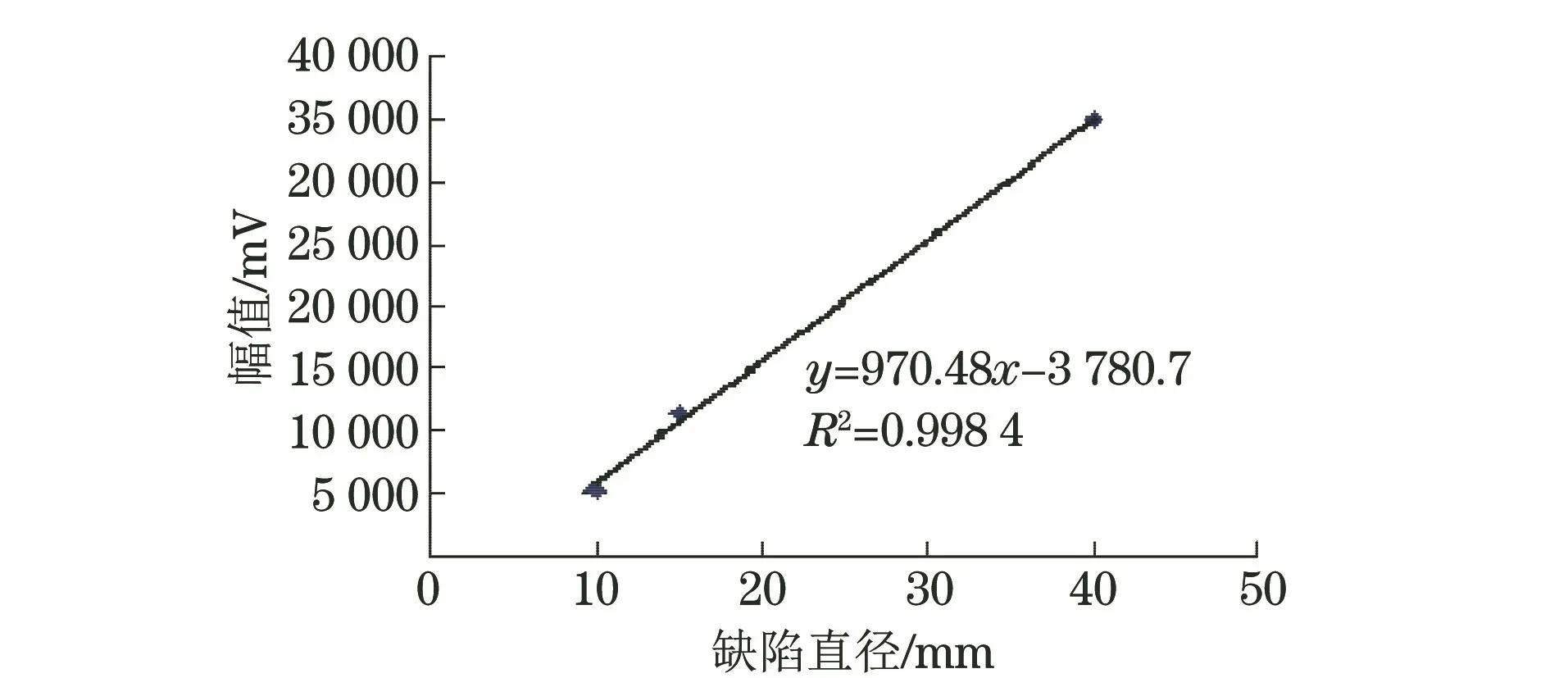

3.3 缺陷面积试验结果

主要研究了多层结构下缺陷面积对检测结果的影响。以深度为0.2 mm,直径分别为10,15,40 mm的模拟缺陷为检测对象进行检测,得到缺陷面积与信号幅值之间的关系(见图7)。试验发现缺陷面积越大,缺陷信号越明显。

为了研究缺陷信号幅值与缺陷大小之间的关系,令横轴代表缺陷直径,纵轴代表信号幅值与缺陷直径的乘积,对检测数据进行分析,得到缺陷直径与信号幅值关系曲线(见图8)。利用数据分析软件,得到该曲线的拟合函数为

图7 缺陷面积与信号幅值的关系

图9 不同埋深与信号幅值的关系(φ15 mm,0.2 mm深)

y=970.48xy-3 780.7

(3)

拟合方差为0.998 4,拟合效果较好。在1层板下表面缺陷检测和2层板下表面缺陷检测中也发现了同样的规律。

图8 缺陷直径与信号幅值关系曲线

1层板下表面信号的幅值-缺陷直径函数为

y=2 439.2xy-11 942

(4)

2层板下表面信号的幅值-缺陷直径函数为

y=1 652.6xy-7 967.2

(5)

拟合方差分别为0.999 0和1.000 0,拟合效果较好。该函数关系可以作为对缺陷进行定量分析的依据。

3.4 腐蚀缺陷检测定位探究

主要研究缺陷埋深对检测结果的影响,以φ15 mm,深度为0.2 mm的缺陷作为检测对象,通过在缺陷上方分别不加盖(缺陷埋深0 mm)、加盖一层(缺陷埋深1 mm)、加盖两层(缺陷埋深2 mm)完好的硬铝合金板,实现对不同埋深缺陷的检测信号研究,检测结果如图9所示。

由图9可知,缺陷埋深与检测信号的相位有关。当缺陷位于表层蒙皮时,检测信号相位接近135°;当缺陷位于第二层蒙皮时,检测信号相位接近90°;当缺陷位于第三层蒙皮时,检测信号相位接近45°。由此可见,通过相位可以实现对腐蚀缺陷的定层判别。

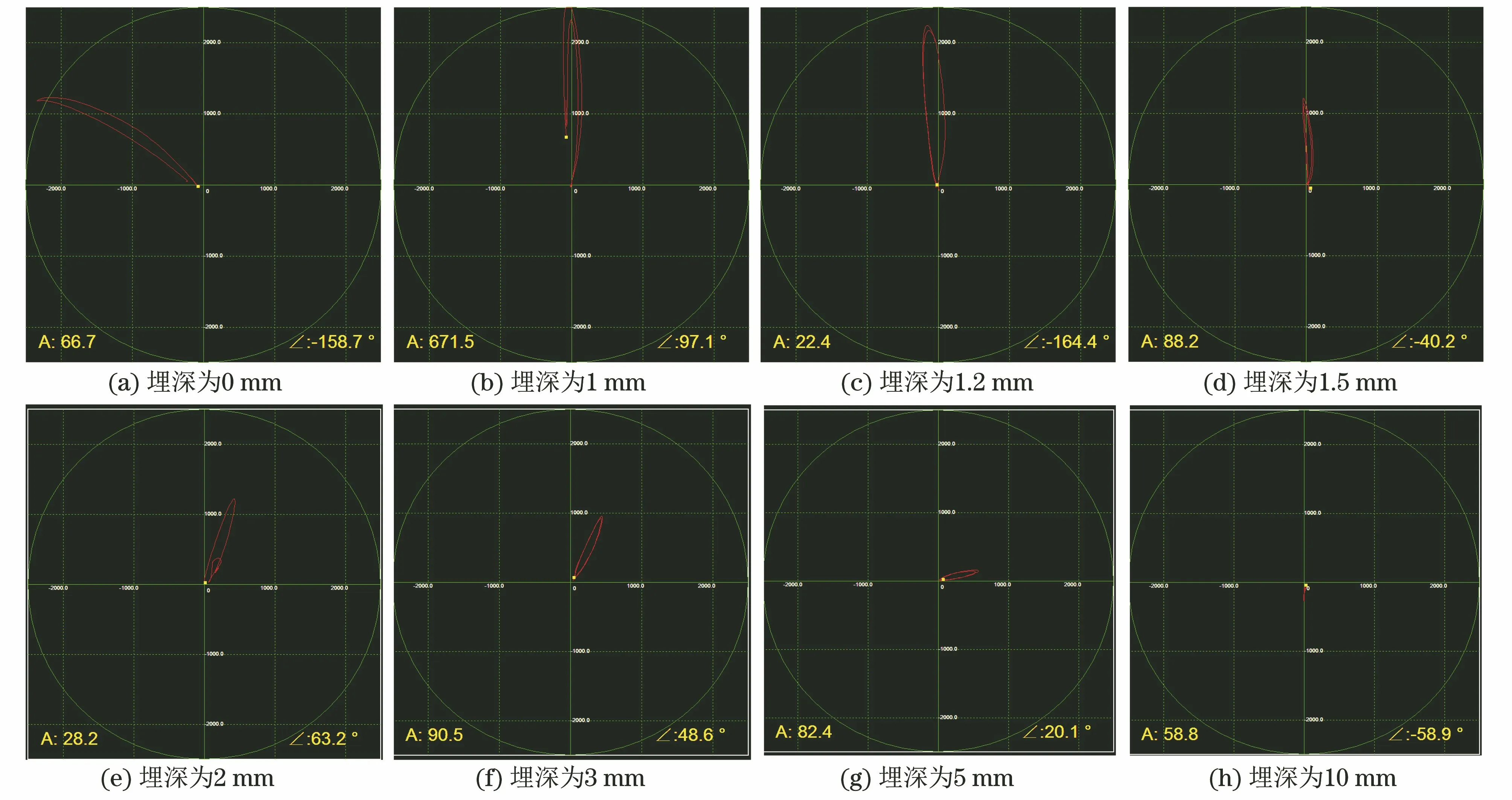

为了进一步探究检测信号相位、蒙皮层数以及缺陷埋深的关系,以φ15 mm,深度为0.6 mm的模拟缺陷为检测对象,对不同埋深下的缺陷进行检测,分析判断相位与蒙皮层数、缺陷埋深的对应关系。不同埋深与信号幅值的关系(φ15 mm,0.6 mm深)如图10所示。

图10 不同埋深与信号幅值的关系(φ15 mm,0.6 mm深)

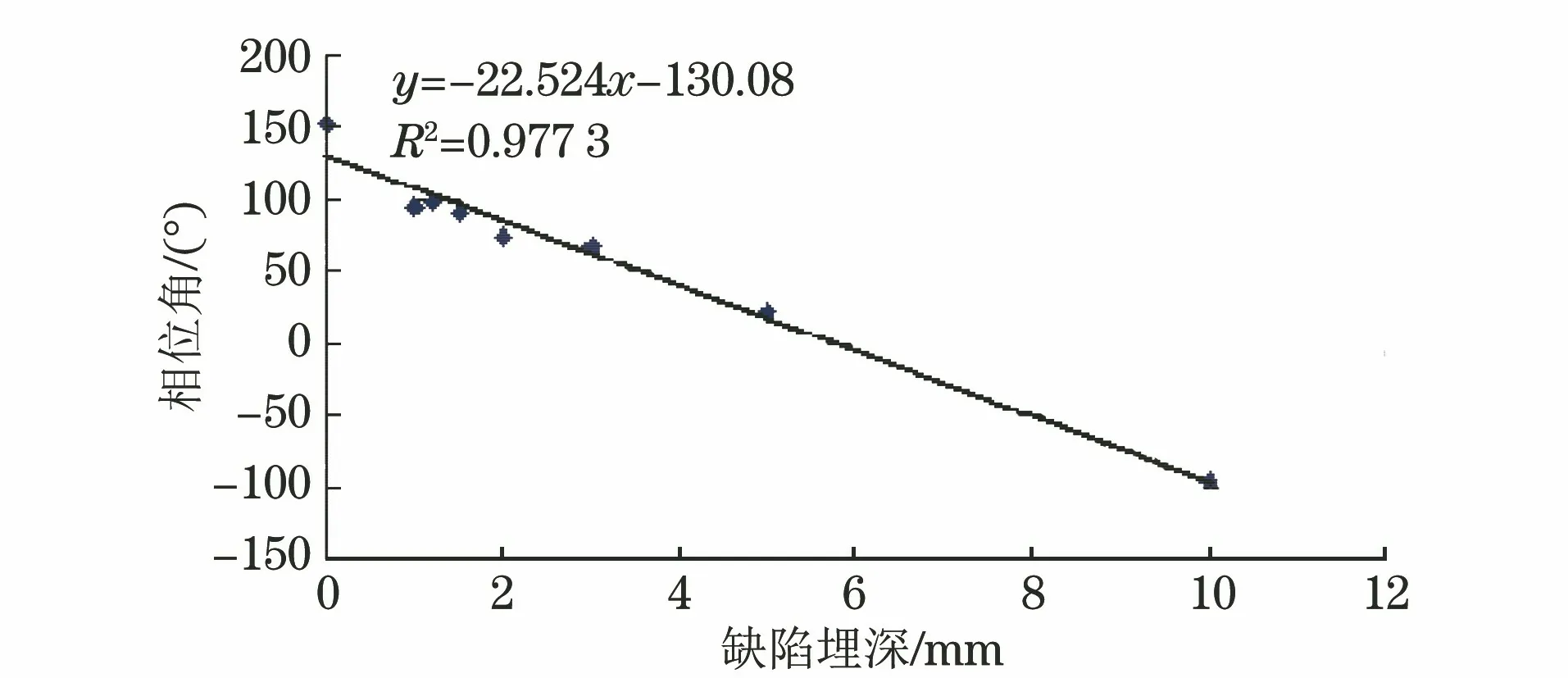

令横轴代表缺陷埋深, 纵轴代表信号相位,分析检测数据,得到缺陷埋深与信号相位角的关系曲线(见图11)。利用数据分析软件,得到该曲线的拟合函数为

图11 缺陷埋深与信号相位角的关系曲线(φ15 mm,0.6 mm深)

y=-22x+130.08

(6)

拟合方差为0.977 3,值在0.951.00之间,拟合关系非常好。由此,可以总结出埋深-相位公式,用于对腐蚀缺陷的定位检测和定量分析。

4 结语

(1) 远场涡流检测方法能有效避免趋肤效应的影响,采用合适的检测频率可以实现对多层结构内层腐蚀的检测。

(2) 采用远场涡流检测方法可以检测3层板下的最小缺陷为0.1 mm深的缺陷,且缺陷深度和面积与信号幅值之间呈线性关系。

(3) 研究获得了缺陷埋深与检测信号之间的线性关系,并推导出对应的线性公式。

由以上结论可以看出,远场涡流检测技术可以实现对多层结构内层腐蚀缺陷的定位检测和定量检测。检测时通过对相位的分析,判断缺陷的埋深,结合飞机蒙皮的单层厚度确认缺陷所在蒙皮层数,然后再根据埋深和层数调用相应的公式,从而获得缺陷位置的准确信息。