自由旋转曲面工件的壁厚自动测量方法

2020-08-04

(南京理工大学 机械工程学院,南京 210094)

当前,薄壁类旋转曲面工件大量应用在航空航天、船舶、汽车、医疗等行业中,工件的壁厚决定了整个工件的材料分布,直接影响工件的转动惯量、抗弯、抗扭等特性,甚至决定了整个工件的工作特性。

壁厚的测量是精密加工质量的保证,测量点位的分布情况、测量点的矢法线方向决定了检测效果。然而,大部分薄壁类旋转曲面工件的表面结构复杂、体积大,传统的检测方式已无法满足高精度、大批量的检测任务。

关节式工业机器人的自由度高、动作灵活,几乎满足任何姿态和轨迹的工作,同时动作惯性小、定位精度高;通过集成所需传感器,即可满足多种自动化检测类型的需求。

在薄壁类工件的壁厚测量中,接触式超声测厚的指向性好、测量速度快、测量结果准确、精度高、无污染,适用于金属及非金属等多种材料,特别是在只有单侧裸露工件的壁厚检测中具有不可替代的作用。因此,接触式超声测厚是目前薄壁类工件壁厚测量的主要选择。

目前,国内在工件壁厚自动化测量方面取得了很大的进展,但大多都是对平板型、管型等简单工件的检测;而S型、类球形等变曲率复杂工件则几乎都是依靠工人手动检测,工作量大且检测结果重复性差。

为了实现工件壁厚的自动测量,许多学者对此进行过相关研究。尹锋等[1]将超声测厚与车削加工相结合;凌海军等[2]将激光测径与超声测厚相结合。但上述两种方法只针对均匀管材、结构简单、表面曲率相同的工件。刘海波等[3]设计了接触式超声探头装置,并提出接触测量后的角度补偿测量方法,但该方法仅针对圆弧件工件的等间距采样测厚。

为此,笔者立足于传统曲面重构方法和自适应布点策略,在六自由度机械臂的基础上研究了针对薄壁类自由旋转曲面工件壁厚的自动检测方法。先对回转体工件特征曲线重构的原理及方法进行阐述,再对重构的特征曲线自适应布点策略进行研究,最后通过试验验证了该方法下壁厚自动测量的可行性。

1 测量原理

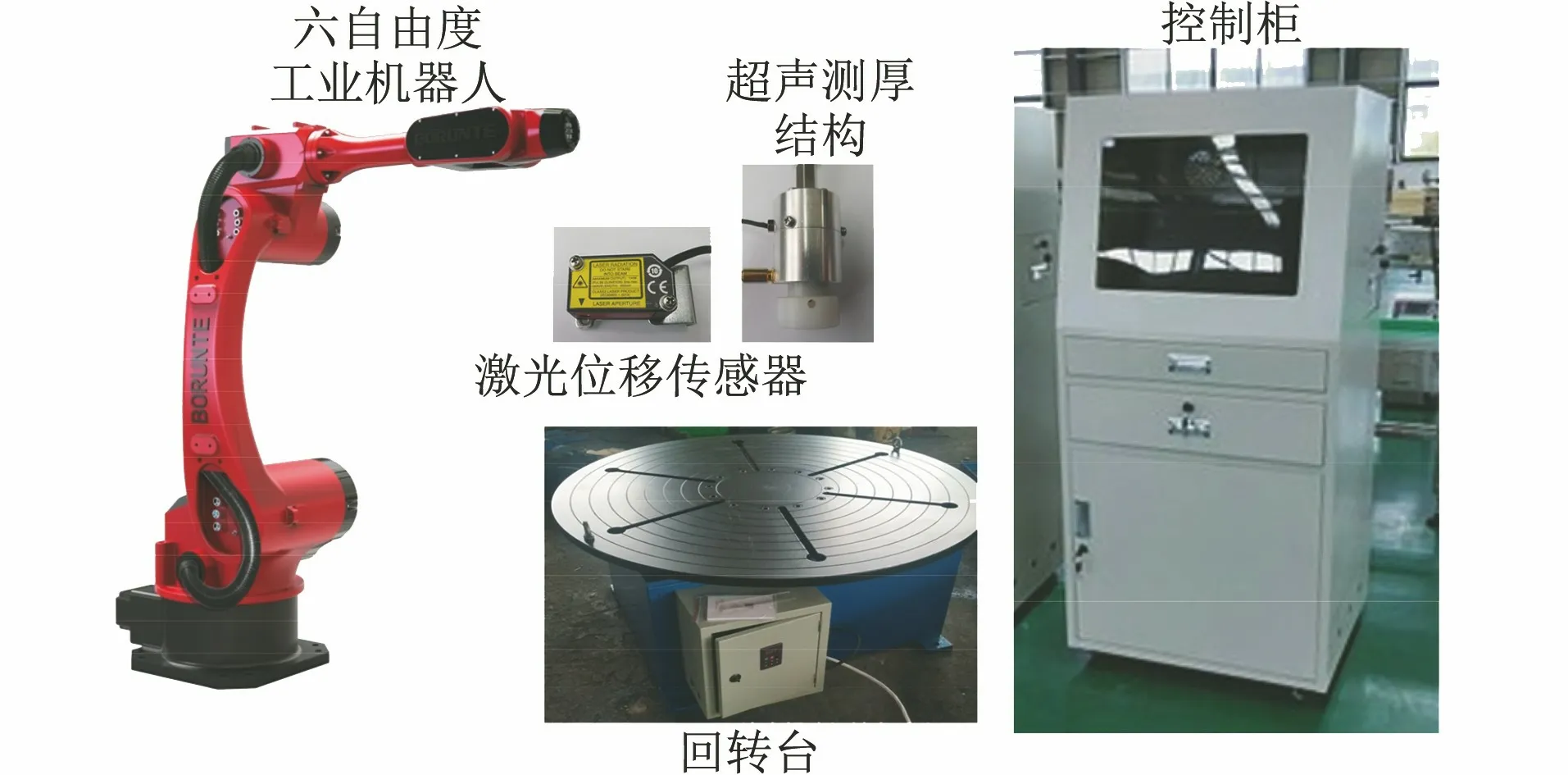

自由旋转曲面工件的壁厚自动测量系统结构示意如图1所示,为了方便描述,建立了世界坐标系{W},工具坐标系{T},工件坐标系{B}。

图1 自由旋转曲面工件的壁厚自动测量系统结构示意

待测回转体工件与回转台同轴固定,工业机器人先带动末端的激光位移传感器,沿着ZB轴对整个回转体工件进行扫描,得到工件旋转曲面的轮廓线,即特征曲线。通过机器人末端的轨迹对特征曲线进行补偿,并去噪、平滑,从而实现自由曲面工件特征曲线的重构。对特征曲线进行自适应布点,得到测量点的位置、倾角;根据所得布点的位置、倾角,控制工业机器人带动末端超声测厚结构,实现该特征曲线上布点的厚度测量,即完成了自由旋转曲面工件单列的壁厚测量。如需对回转体工件的其他列进行测量,只需控制工业回转台转动相应角度,进行相同点位的测量即可。

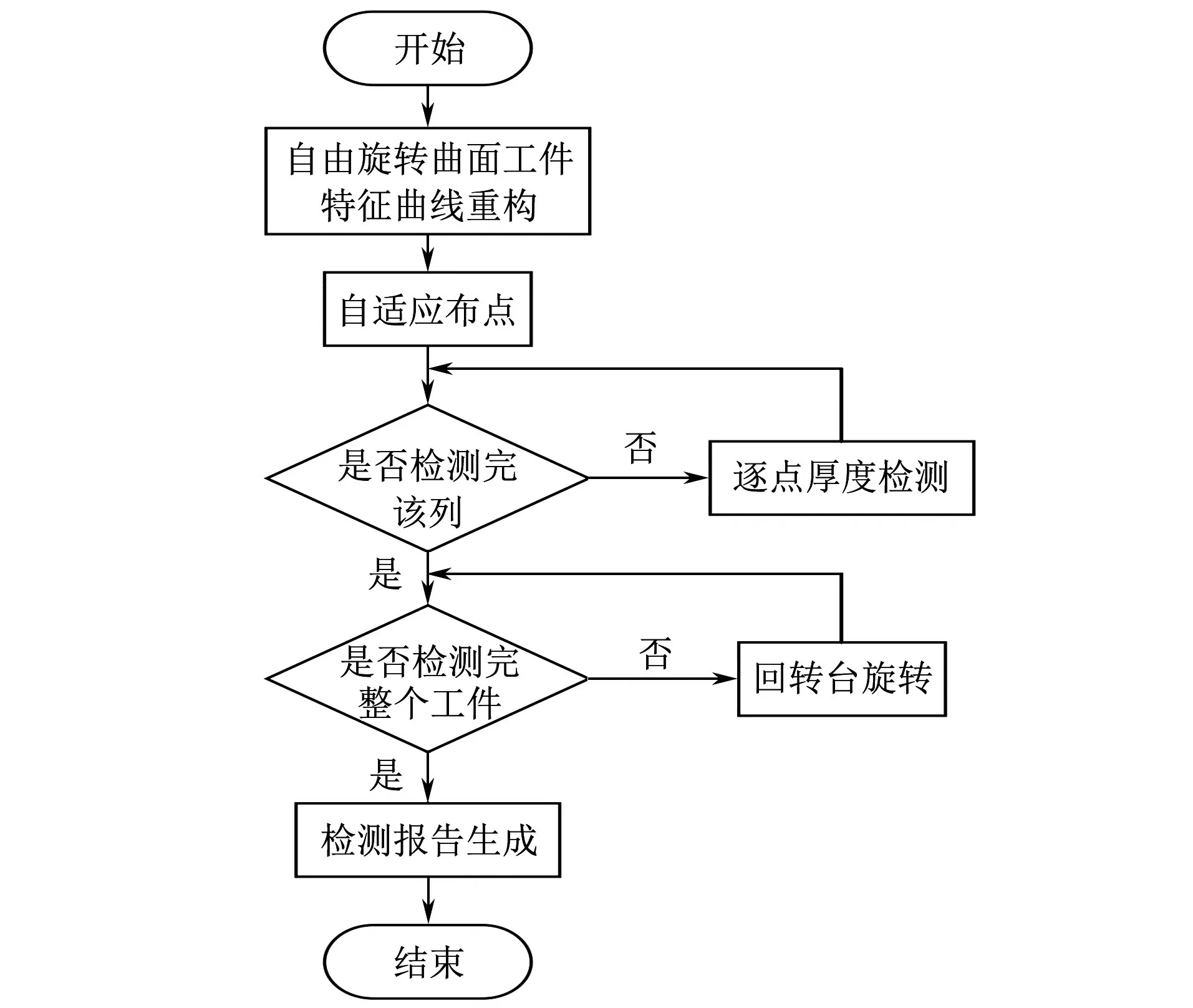

按图1所示的测厚系统原理,设计了一套自由旋转曲面工件壁厚自动检测系统(见图2),系统主要由以下部分组成:运动控制部分包括六自由度工业机械臂、回转台、运动控制卡;测厚主体部分包括激光位移传感器、微型压力传感器、TIME2170高精度超声波测厚仪,以及耦合、缓冲、曲面自适应贴合等装置。自由旋转曲面工件壁厚自动检测系统的检测流程如图3所示。

图2 自由旋转曲面工件壁厚自动检测系统实物

图3 自由旋转曲面工件壁厚自动检测系统的检测流程

2 特征曲线重构原理及补偿

2.1 特征曲线重构原理

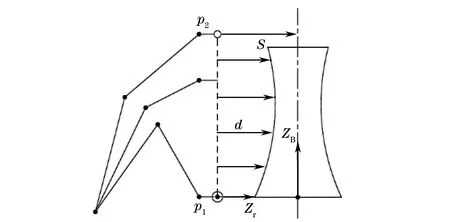

使用激光位移传感器沿着工件回转轴运动,通过测量激光位移传感器与工件外表面轮廓的距离实现特征曲线的重构,其原理示意如图4所示。

图4 特征曲线重构原理示意

激光位移传感器选用松下HG-C1200微型激光位移传感器:测量中心距为200 mm,采样频率为0.6 kHz,检测精度为3 μm;激光位移传感器安装于工业机械臂末端,测量轴与ZT轴重合,调整机械臂末端姿态,使ZT与ZB共面且相互垂直,6自由度机械臂带动激光位移传感器保持姿势直线运动方式,即机械臂末端姿态保持不变。从p1点沿ZB轴正向移动直至激光位移传感器超出测量范围。将激光位移传感器采样得到的机械臂末端距工件外表面距离d与机械臂末端运动轨迹进行补偿,最终得到自由旋转曲面工件特征曲线S。

2.2 特征曲线重构及补偿

与单轴滑台不同,多自由度机械臂在姿势直线运动过程中,受多自由度机械臂结构及其运动学算法的影响,机械臂末端不可避免地存在运动速度不一致以及机械臂末端在姿势直线运动中的跳动问题。这些偏差将直接影响特征曲线的重构,因此有必要先对激光位移传感器的采样数据进行补偿修正。

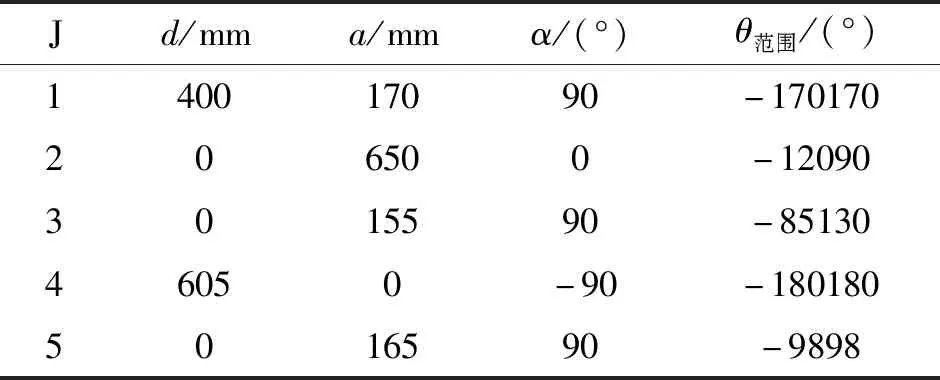

文中工业机器人选用6自由度机械臂,该机械臂为关节型6自由度工业机械臂:其中J1,J2,J3为手臂关节编号;J4,J5,J6为手腕关节编号;末端安装激光位移传感器,激光位移传感器测量方向与J6轴线平行。工业机器人参数如表1所示(其中:J为各关节编号;θ范围为关节变量;d为连杆偏移量;a为连杆长度;α为连杆扭角)。

表1 6自由度工业机器人参数

根据机械臂末端的运动情况,对激光位移传感器的采样数据进行补偿,再通过小波去噪,3次B样条曲线近似拟合,最终得到特征曲线。

3 特征曲线自适应布点策略

在薄壁类工件的加工过程中,曲率大处的加工难度较大,加工精度相对较低,因此在厚度检测过程中,往往需要在曲率大处分布较多的检测点;而对于均匀曲率处的布点可相对较少,且趋于均匀分布。考虑到对各类工件的检测要求不同,在布点要求上也存在差异,不可盲目地追求高曲率自适应性。参照等矩法布点策略[4-6],对于较为平缓的特征曲线,采用弱自适应度布点策略;对曲率较大的特征曲线,则采用强自适应度的布点策略,根据不同的曲线特性进行布点。

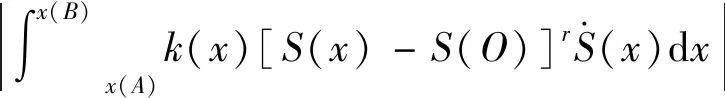

以布单点为例,等矩法布点策略即在AB两点之间取点O,定义曲线AB对点O的r次矩为

(1)

式中:矩次r控制其曲率自适应度;k(x)为该点的曲率;S(x)为点x至点A的弧长。

(2)

(3)

对于曲线段中所布的任意相邻3点Oi-1,Oi,Oi+1(i=2,3,4,…,n)都有

(4)

最终通过轮换逼近法求得所有分段点。

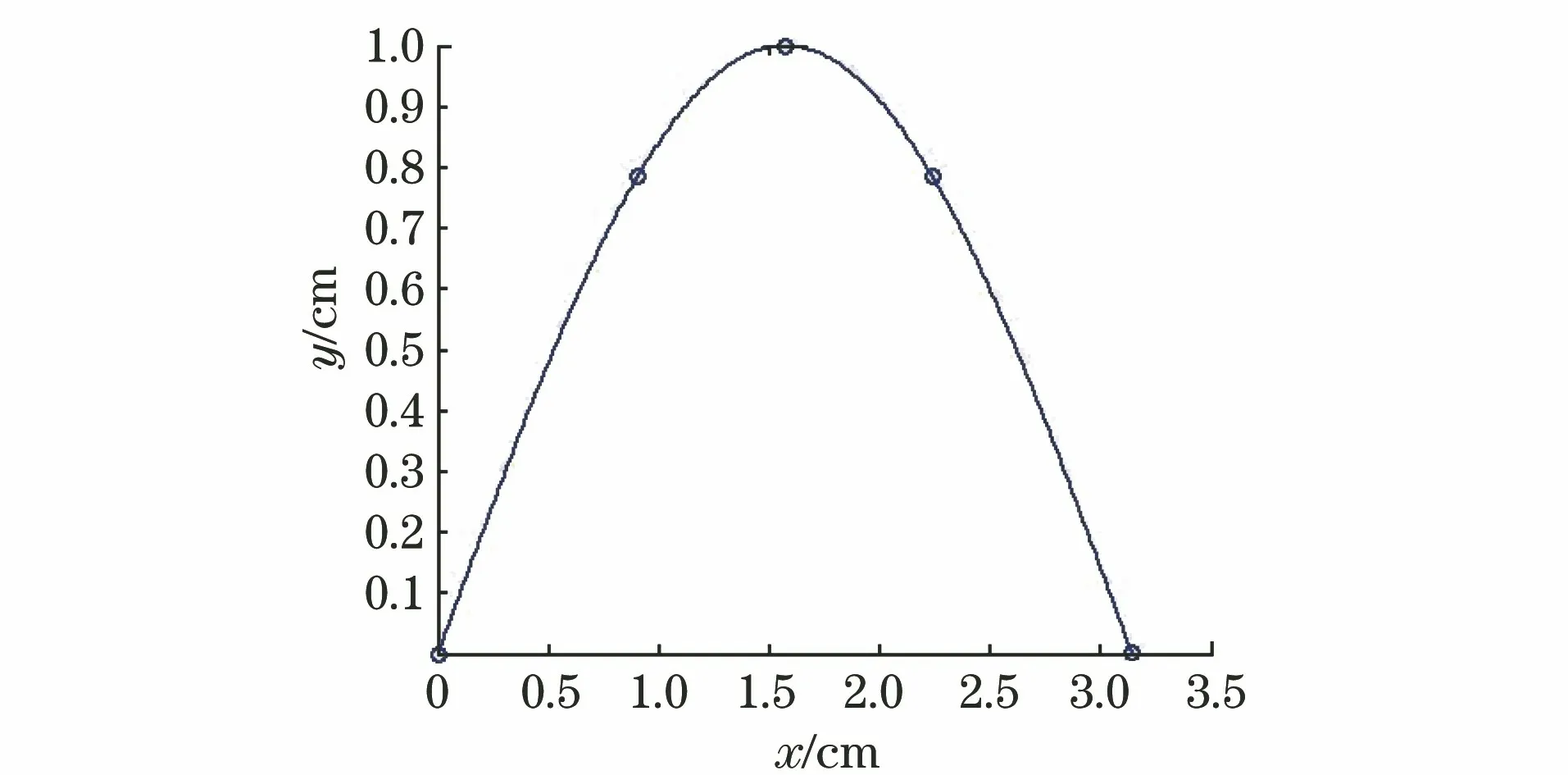

按照曲率自适应的布点策略,以sin函数0到π区间为例,i=4,分别进行r为0,4,10的等矩法布点。不难发现,布点随曲率的自适应性随r的升高而降低,当r=0时,曲率自适应性强,r=10时,曲率自适应性弱,结果趋于均布,但布点效果均不理想,r为4时的自适应布点效果较为理想,仿真图如图5所示。针对不同的自由曲面工件,曲率自适应度和布点数均可根据具体检测要求而定。

图5 曲率自适应布点仿真图

4 试验过程与分析

4.1 特征曲线的重构及布点试验

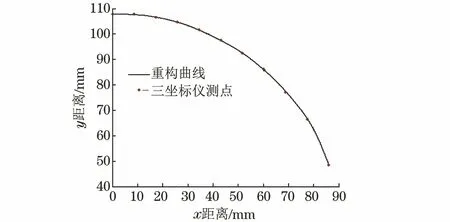

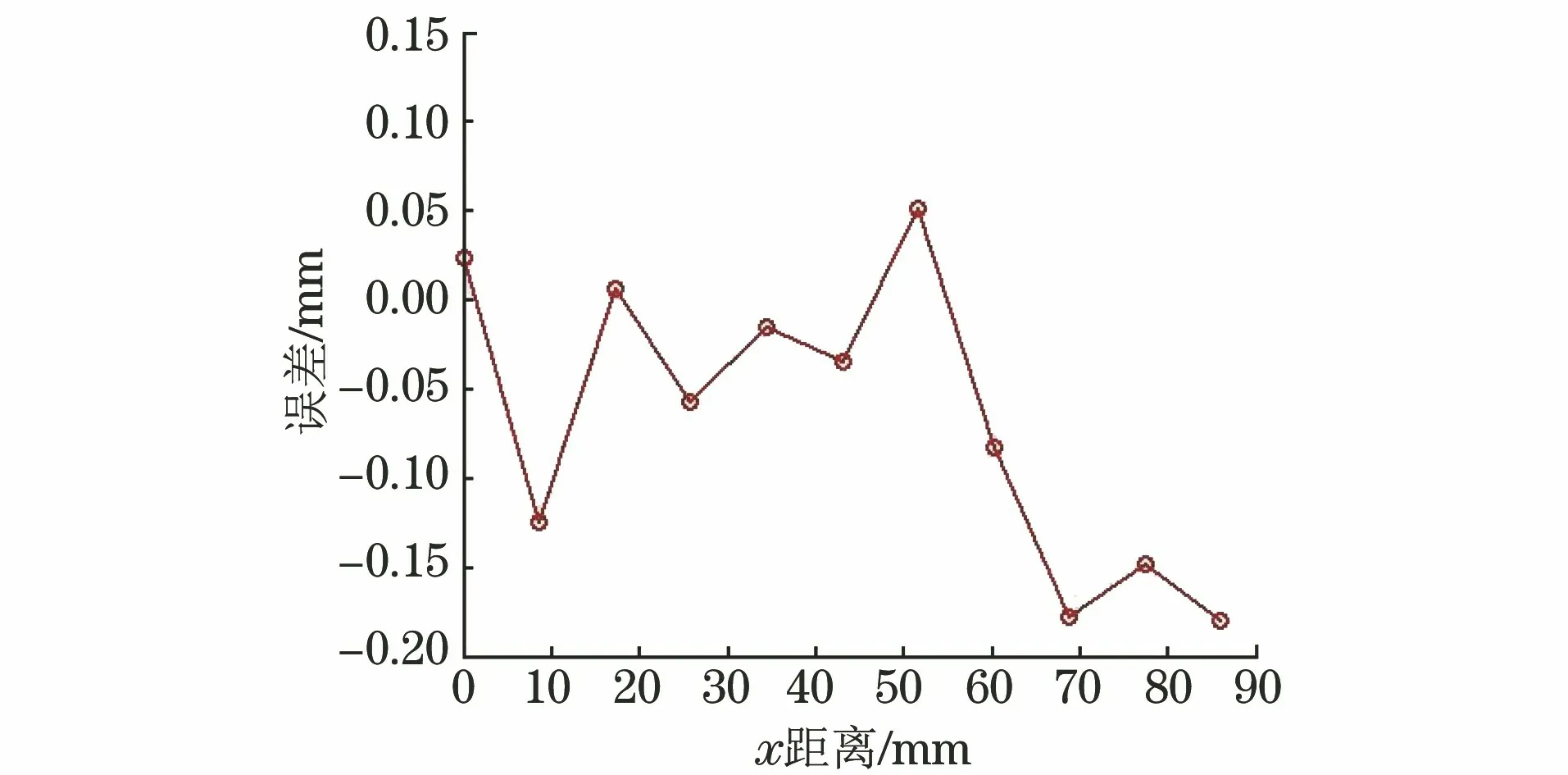

以某型铝制薄壁类旋转曲面工件为例,通过机械臂带动激光位移传感器对自由曲面工件进行扫描并补偿,平滑后得到工件特征曲线(见图6)。按照工件厚度检测标准,进行6个检测点的自适应布点,得到待测点坐标(xi,yi)。布点位置满足该类型工件厚度的检测布点标准。通过精度为3 μm的三坐标测量仪测试重构曲线,特征曲线重构误差如图7所示。

图6 某型铝制薄壁类旋转曲面工件的特征曲线重构

图7 特征曲线重构误差

利用激光位移传感器与机器人配合实现了工件的特征曲线重构,重构曲线尺寸误差产生原因很多[7],其中主要包括:激光位移传感器的性能指标;工业机器人多轴串联联动,使检测过程中末端存在微弱姿态调整及跳动;工件表面的粗糙度。

4.2 厚度自动测量试验

为了消除特征曲线重构中的误差对后续厚度检测所造成的影响,在厚度自动检测过程中,机械臂末端激光位移传感器、压力传感器始终对机器人的位姿进行补偿。末端探头结构设计上采用缓冲、自适应贴合结构,以保证接触式厚度测量时测量中心始终与测量点法向量重合。

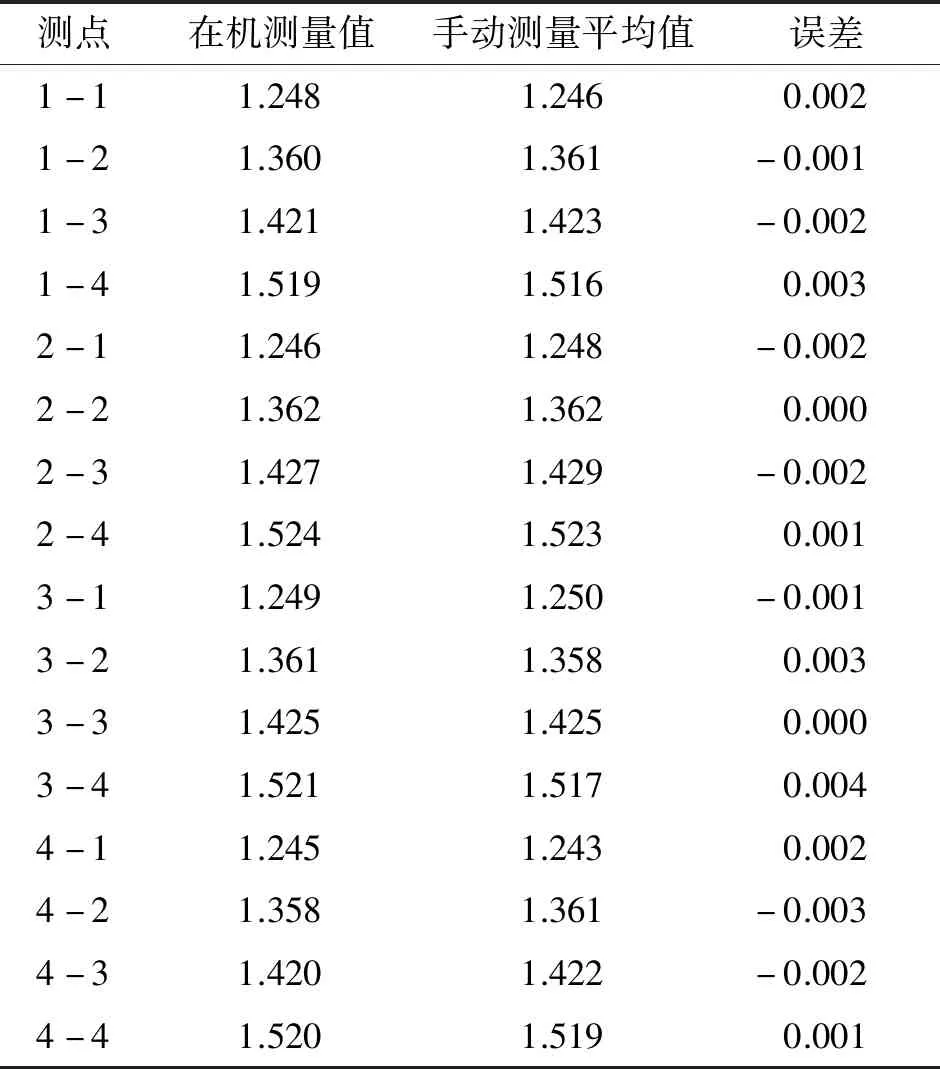

机械臂利用上述特征曲线自适应布点的点位进行自动厚度检测,得到单列一组4个测点厚度,根据该类型工件检测需求,回转台依次旋转90°,180°,360°,完成剩余3列测点的厚度测量,共16个点。测量时测厚仪均为耦合良好状态,回转台可控最小转角为0.1°,精度为0.1°。

具有检测资格且长期从事超声厚度检测的熟练工人利用TIME2170测厚仪,对所有检测点进行每个点5次的重复有效厚度测量,取平均值,计算测量误差,结果如表2所示。测厚仪采用15 MHz单晶延时探头,最高分辨率为0.001 mm,测量范围可达0.1520 mm。

5 结语

提出了一种自由旋转曲面工件壁厚的自动检测方法,利用检测所需的激光位移传感器进行回转体特征曲线重构,研究了针对自由曲面厚度测量的自适应布点法,该布点方法自适应能力强且曲率自适应度可调,满足壁厚测量的布点需求,最后通过机械臂带动末端测厚结构实现自由回转曲面工件壁厚的自动检测。测厚系统与工件表面自适应贴合效果好,厚度测量耦合成功率达100%,验证了自动测厚系统替代传统人工对工件厚度检测的可行性,为回转体工件的自动化测厚提供了解决方案。

表2 典型回转件厚度测量结果 mm