机车T型管接头焊缝的相控阵超声检测

2020-08-04强1郑小康2钟钦伟

李 强1,郑小康2,钟钦伟,李 航

(1.中车资阳机车有限公司,资阳 641300;2.中车戚墅堰研究所有限公司,常州 213000;3.广州多浦乐电子科技股份有限公司,广州 510760)

常规超声检测是T型焊缝内部缺陷检测的主要方法,但是检测时受到管座曲率、壁厚和马鞍状焊缝形式等因素的影响,以及探测位置的局限,常规超声检测面临着缺陷信号波形识别难度大、缺陷定位困难以及很难确保焊缝完整覆盖的问题[1]。笔者对带人工缺陷的实物试件进行了相控阵超声检测试验,结果表明:相控阵超声检测技术可以检测机车T型管接头焊缝的内部缺陷。相控阵技术有较高的缺陷检出率,检测效率高;工件图像的加载降低了检测人员判定缺陷的难度。

1 T型管焊缝的相控阵超声检测技术

相控阵超声检测技术可以同时激发多角度声束,可对检测区域进行较大面积覆盖,适用于多种焊接接头和各种类型的焊缝形式[2]。对于机车T型管焊缝,使用相控阵超声检测仪器和探头沿检测面扫查一圈,便可以得到检测数据。与常规超声检测相比,可省去繁琐的扫查过程,而且仪器能够自动生成检测图像,配合仪器的高级工件加载功能,将机车T型管焊缝的图像导入仪器,比较容易判断缺陷。

2 机车T型管接头焊缝结构

笔者单位机车用T型管路使用碳钢(Q235A或20#钢)材料,管路管径一般为40120 mm,壁厚为412 mm,主要用于油水管路中,接头采用手工电弧焊,焊缝质量受焊工技能和执行工艺的影响较大。

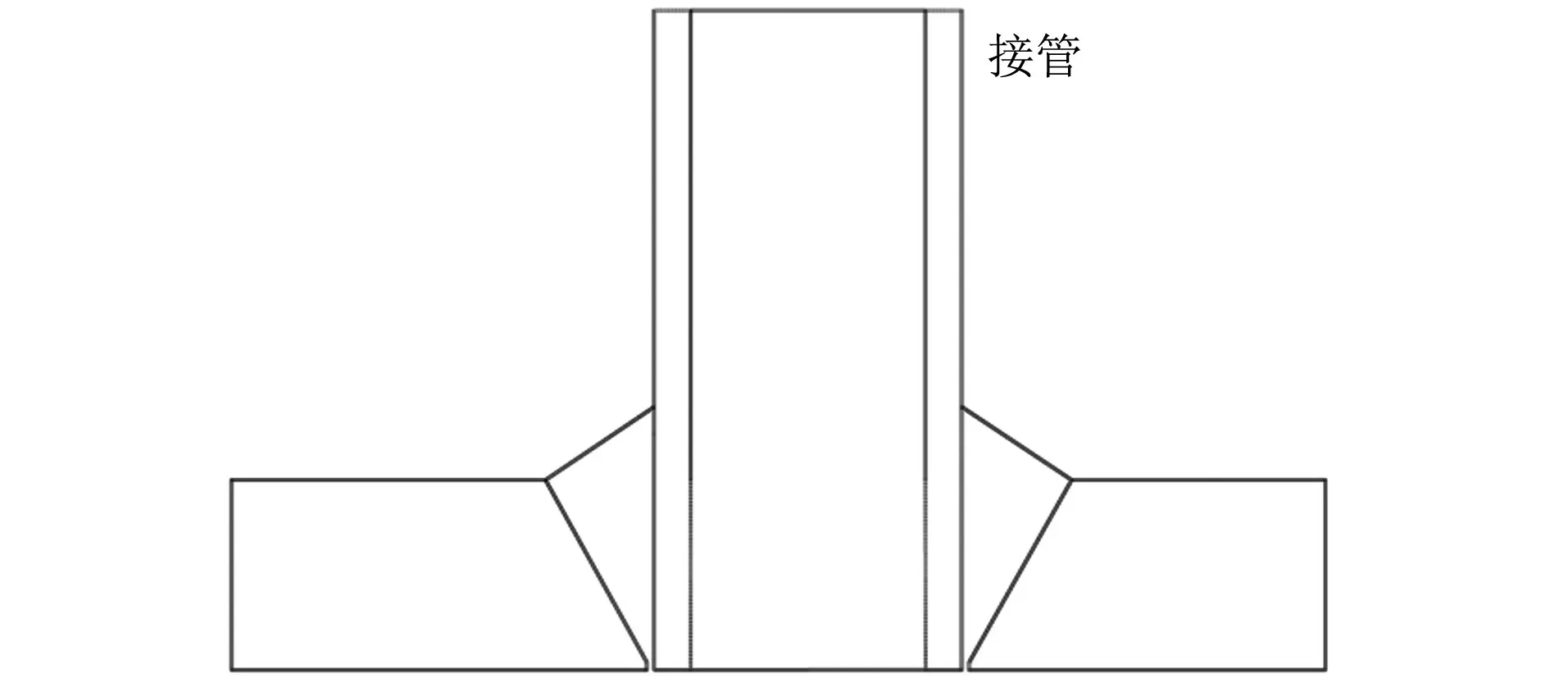

T型管接头焊缝的结构示意如图1所示,其根部易产生不同程度的根部未焊透,而根部是结构的应力集中处,未焊透容易导致管路开裂甚至引发泄漏,故这些极易出现缺陷的地方是需要重点检测的部位。

图1 T型管接头焊缝的结构示意

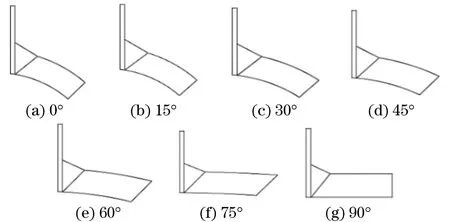

T型管座角焊缝的外形是随角度变化的,在检测时需要绘制相贯线,根据不同角度建立焊缝模型。使用AutoCAD 2010绘制出不同角度所对应的焊缝图,由于此类T型管接头焊缝具有对称性,检测时可以按照90°间隔,将其分为4个相同部分,以两管截面为钝角的焊缝定为0°,以两管截面为直角的焊缝定为90°,每隔15°画一个焊缝(见图2)。

图2 T型管接头不同角度焊缝示意

使用相控阵超声检测仪的高级工件加载功能,将T型管接头焊缝图形加载到设备中,实现相控阵检测的扫查图像与T型管接头焊缝图形相结合,方便判断工件内部的缺陷位置。在检测时,T型管接头焊缝是时刻变化的,应根据图2中T型管接头焊缝的角度转换,准确判断缺陷的位置。

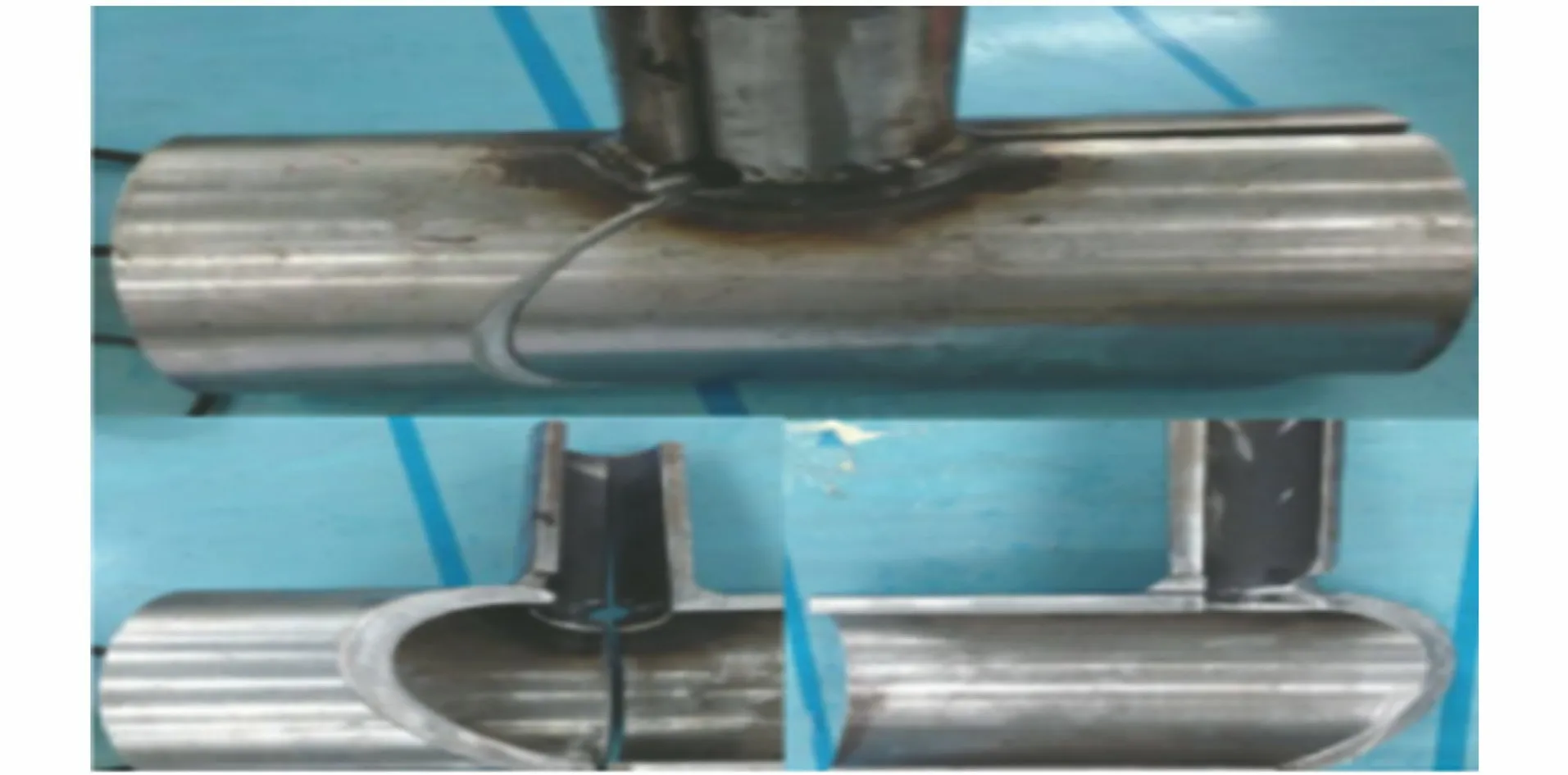

图3 T型管接头焊缝人工缺陷试块实物

3 机车T型管接头焊缝人工缺陷试块

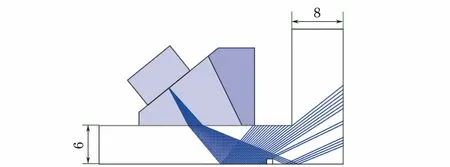

选取曾经在机车运行过程中出现过泄漏的20碳钢水路T型管接头焊缝为试验对象,其主管管径为55 mm,壁厚为8 mm,插管管径为40 mm,壁厚为6 mm,试块实物如图3所示,并在不同焊缝位置制作了编号为1,2,4,5号的横孔缺陷,3号平底孔缺陷和一个刻槽缺陷(见图4)。

图4 T型管接头焊缝人工缺陷分布示意

15号缺陷的直径均为1 mm,除3号为平底孔外,其余为横孔,长度分别为7.5,7.5,1.5,8,8 mm,分布于焊缝的不同位置;刻槽缺陷为长9 mm,深1 mm的矩形槽,设置在焊缝的内壁上。

4 试验设备

使用以下检测设备:① 多浦乐PHASCAN相控阵检测仪,其配置为32/128,带有工件图形加载功能,仪器外观如图5所示;② 多浦乐7.5S16-0.5x10自聚焦线阵相控阵探头,频率为7.5 MHz,阵元数为16,阵元中心距离为0.5 mm,阵元长度为10;③ 多浦乐弧度楔块,型号为SD10-N60S-IH(AOD73)。

图5 相控阵超声检测仪外观

5 检测方法

使用上述试验系统,扇扫面范围设置为30°65°,对试块缺陷进行检测,1,3,4号横孔处的焊缝壁厚修正为9 mm,2,5号横孔处的壁厚设置为8 mm。

5.1 横孔的测量方法

5.1.1 横孔孔径的测量方法

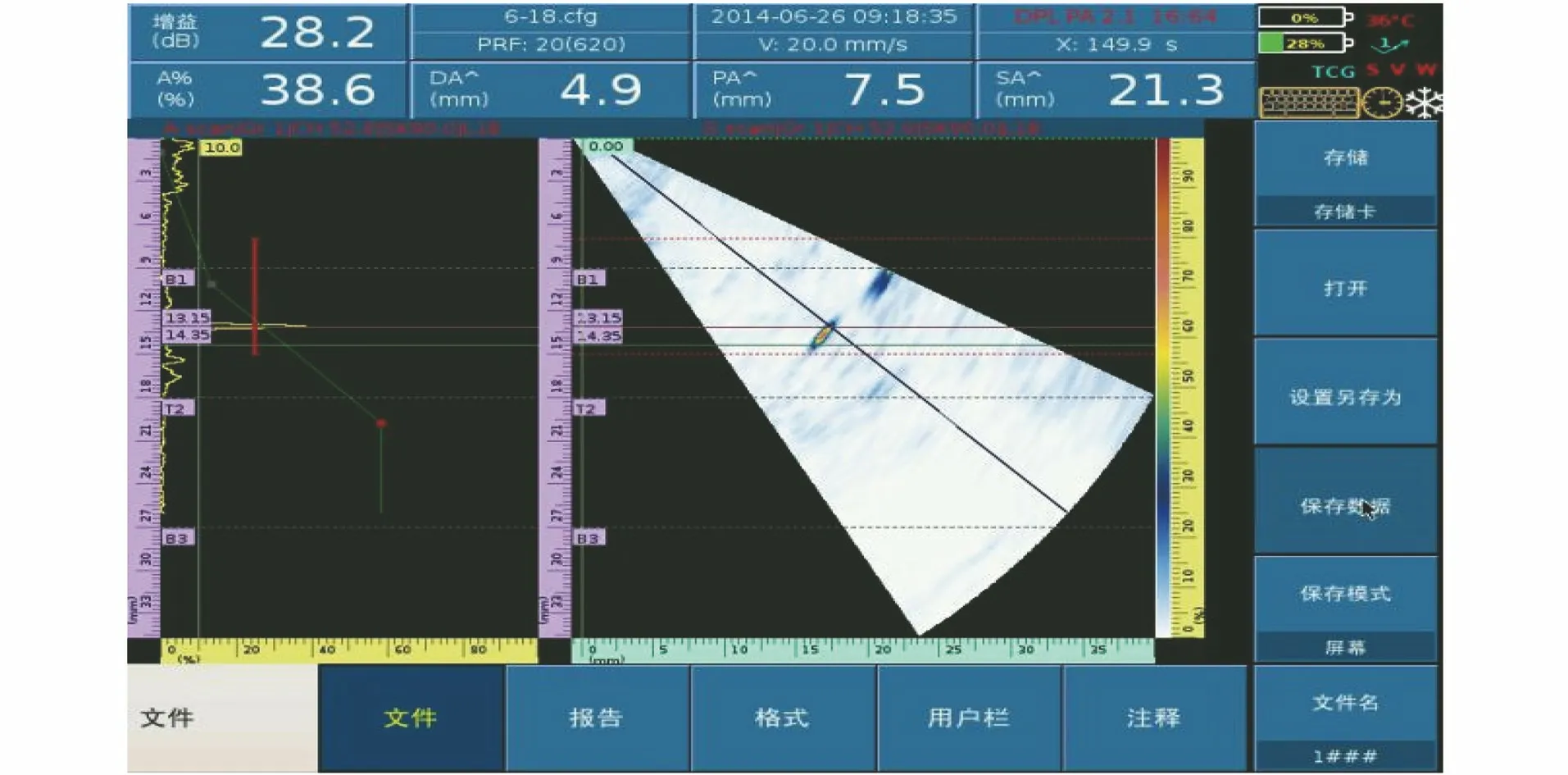

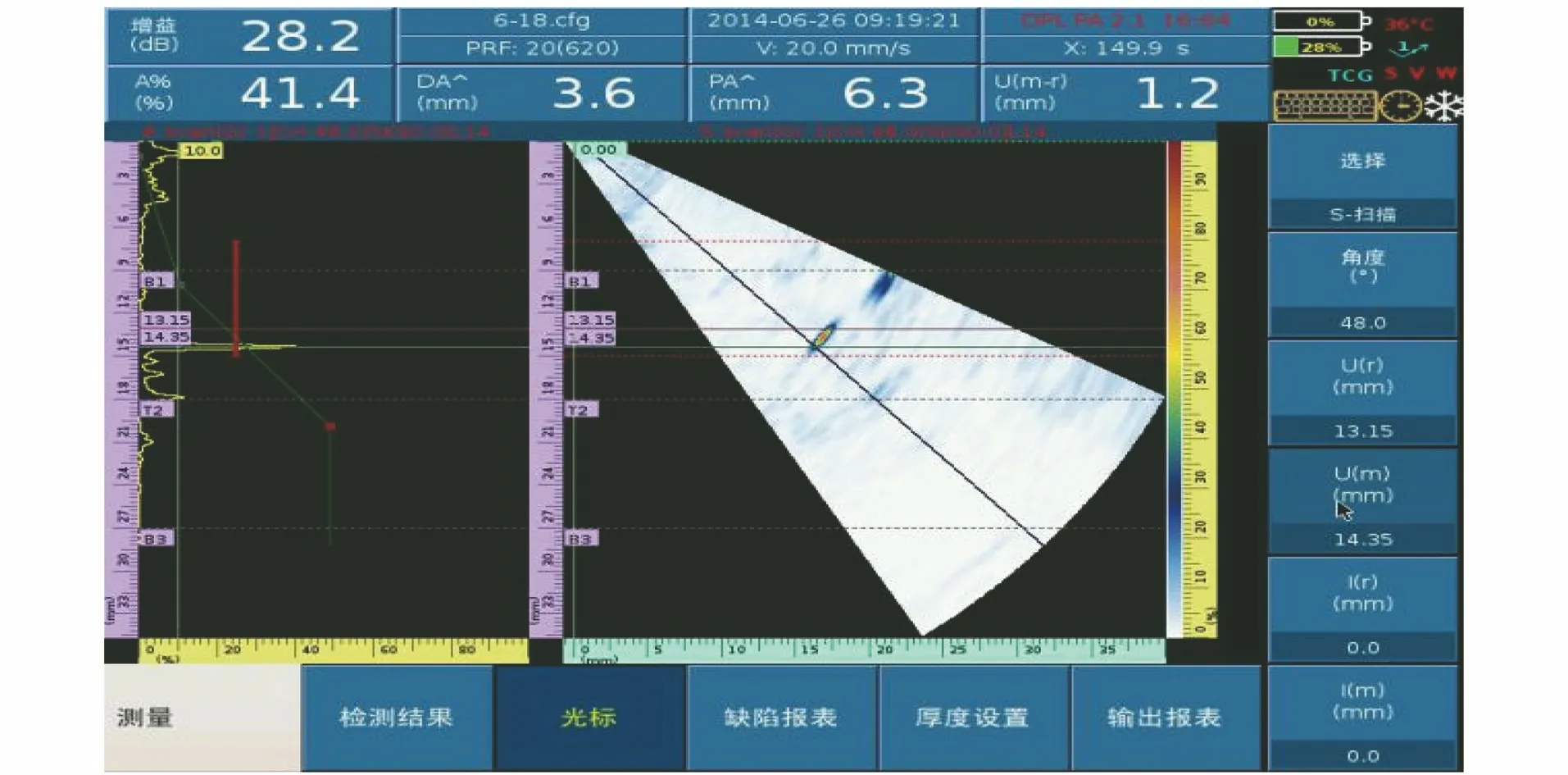

以1号缺陷(长度为7.5 mm的横孔位于0°位置)为例,测量步骤为:① 找到缺陷最高波,调节增益使其达到基准波高(80%),1号缺陷最高波如图6所示;② 改变S扫描角度,找到1号缺陷波的上边缘(理论应找到波高为40%的角度处最为合适,但因角度步进为1°,此时波幅为38.6%),U(r)=13.15 mm,1号缺陷上边缘如图7所示;③ 改变S扫描角度,找到1号缺陷波的下边缘(理论应找到波高为40%的角度处最为合适,但因角度步进为1°,此时波幅为41.4%),U(m)=14.35 mm,1号缺陷下边缘如图8所示。④ 得到U(m)、U(r)数据后,可知缺陷自身高度U(m-r)=1.20 mm。

图6 1号缺陷最高波(孔径测量)

图7 1号缺陷上边缘(孔径测量)

图8 1号缺陷下边缘(孔径测量)

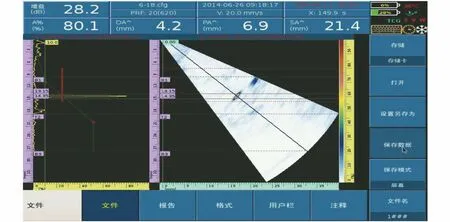

5.1.2 横孔长度的测量方法

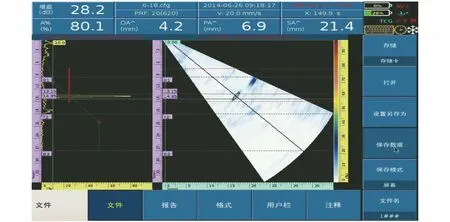

以1号缺陷(长度为7.5 mm的横孔位于0°位置)为例,测量步骤为:① 找到缺陷最高波,调节增益使其达到基准波高(80%),如图9所示;② 将探头沿焊缝走向环向移动,找到缺陷最高波的一半波高(-6 dB)位置,记录探头中心所对应的位置,此为缺陷长度方向上的端点,经过测量约为8 mm。缺陷波幅得出为80.1%,缺陷深度得出为4.2 mm。

图9 1号缺陷最高波(长度测量)

5.2 人工刻槽的测量方法

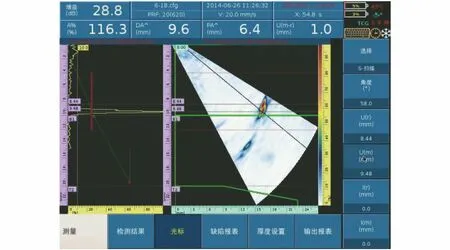

以刻槽缺陷(长度为9 mm刻槽位于90°位置)为例,其自身高度的测量步骤为:按照ASME标准,缺陷自身高度可以从S扫描的图像中使用-6 dB法或者端点衍射法进行测量。试验采用端点衍射法进行测量,利用刻槽左上方的衍射回波及其与底面所形成的端角回波,可判定其自身高度,刻槽缺陷自身高度测量原理示意如图10所示。刻槽高度测量结果如图11所示,衍射信号U(m)位于8.44 mm,端角回波U(r)位于9.48 mm,刻槽自身高度为U(m-r)约为1 mm。

图10 刻槽缺陷自身高度测量原理示意

图11 刻槽高度测量结果

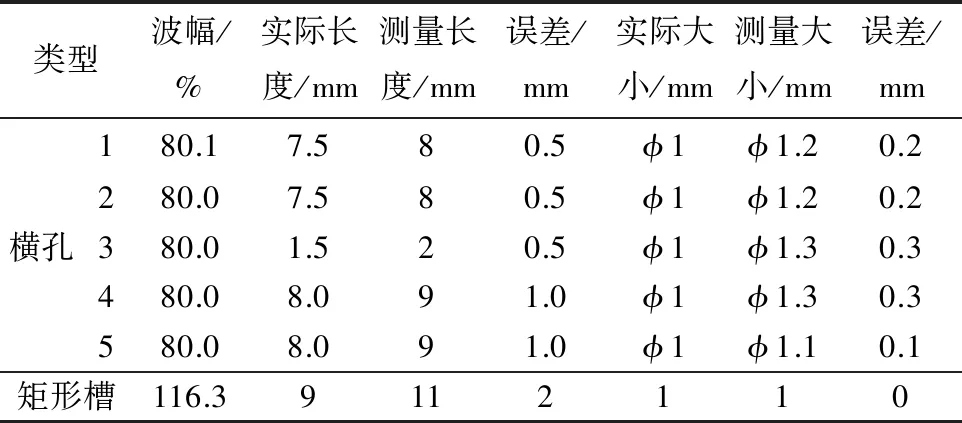

矩形槽测长方法同横孔测长方法一致,最终测得矩形槽长度约为11 mm。测量出的各人工缺陷的大小如表1所示(矩形槽宽度不可测),同时还与实际长度进行了比较。

表1 各人工缺陷实际尺寸与测量结果

以上所检测的缺陷位于T型焊接接头试块的不同位置,所得到的数据与实际缺陷长度和大小大致吻合,说明相控阵超声检测技术应用于机车T型管路接头的质量控制是可行的。

6 结语

相控阵超声检测技术可以检测机车T型管路接头焊缝的内部缺陷。相控阵超声技术有较高的缺陷检出率,检测效率高。工件图像的加载降低了人员判定缺陷的难度。对于T型角焊缝的相控阵检测,扫查参数和扫查位置的确定是重点和难点所在,需要根据不同管径和壁厚加载专用的工件图形,通过声束模拟,确定不同探头扫查位置的扫查参数,确保被检区域的全覆盖。