低熔点In-Bi焊粉的液相分散法制备及其焊接性能研究*

2020-08-03李晓东张晨宇

李晓东,张晨宇,黄 迪

(1. 东北大学 材料科学与工程学院,沈阳 110819; 2. 东北大学 材料各向异性与织构教育部重点实验室 陶瓷与粉末冶金研究所 沈阳 110819)

0 引 言

近年来,随着电子封装向微小化、高密度化、柔性化的发展趋势,制备出具有低熔点、高导电率、力学性能优良、可焊性能良好的新型连接材料已成为国内外研究的热点[1-4]。然而,目前广泛应用的焊料的焊接温度大多高达250 ℃,如此高的封装温度势必会对温度敏感材料如导电聚合物、有机发光二极管、聚合物发光二极管、PET基板等造成热损伤[5-8]。因此,开发出高性能的低熔点连接材料是低温电子装联技术发展的关键。

基于In、Sn、Bi、Zn等元素的多组分合金具有较低的熔点,是近年来低熔点连接材料的重要研究方向[9-14],In-Bi共晶合金是其中一种新兴的低熔点焊料。由于In-33.3Bi合金具有较低的熔点(72 ℃),可以作为低温焊接材料的备选材料[15]。目前,已有关于In-Bi焊料与各种基板相互作用的研究报道。例如,Jang等人[16]发现以In-Bi作为焊料连接Bi2212超导体和Cu-Ni金属时,引入Ag涂层可以显著改善连接强度;Knut[17]发现以In-Bi箔片作为焊料可以在115 ℃实现背景PZT的连接,并且使服役温度提高至271 ℃。但是这些研究的焊接温度均高于100 ℃,仍不能满足某些特殊温度敏感材料的热加工需求。比如,PET基板在高于110 ℃下热处理后会性能会严重降低[18]。另外,为了扩大In-Bi焊料的使用范围,需要制备相应的焊膏,首先需要将In-Bi合金铸锭加工成适宜焊接的焊粉。理想的焊粉应满足粒径均匀、球形度高、表面光滑、长径比<1.5、表面氧含量低等要求。目前,有关In-Bi合金焊粉的制备方法还少有报道。

本文采用环保、简单的液相分散法,以聚乙二醇400(PEG400)等溶剂为分散剂,制备了球形度较高,粒径均匀的In-Bi焊料粉体。对In-Bi焊粉在100 ℃下对Ag、Cu基板的焊接性能进行了研究。

1 实 验

1.1 主要化学试剂和实验材料

聚乙二醇200,聚乙二醇400,液体石蜡、蓖麻油、无水乙醇,去离子水,In-Bi合金块,Ag片,Cu片。

1.2 测试表征

日本JEOL公司JSM-2001F型场发射扫描电子显微镜(Field emission scanning electron microscopy);日本理学Smart Lab型X射线衍射仪(X-Ray Diffractometer,XRD);法国SETARAMDSC131型差示扫描量热仪(Differential scanning calorimeter)。

1.3 焊粉的制备

1.3.1 分散剂种类对焊粉形貌的影响实验

本实验中采用液相分散法制备In-Bi合金。将块状In-Bi合金置于250 mL的烧杯中,分别加入100 mL的蓖麻油、液体石蜡、聚乙二醇200和聚乙二醇400。将烧杯在恒温磁力搅拌器中加热至120 ℃后保温,加入磁子搅拌。恒温搅拌5 h后,关闭热源,继续搅拌至悬浮液冷却,经过离心、醇洗几次后在干燥箱内50 ℃烘干得到In-Bi焊粉。将制备的4组焊粉进行SEM表征、XRD测试、DSC测试。

1.3.2 分散剂种类对焊粉形貌的影响实验

为了制备出粒径均匀且球形度较高的In-Bi粉体,根据前期实验结果选择了4个因素进行试验,即分散剂体积(X/ml)、In-Bi合金质量(Y/g)、分散温度(T/℃)和分散时间(t/h),并对4个因素分别选取3个水平,按L9(34)正交试验安排实验,共进行9组实验,实验安排见表1。其中,X1=75,X2=100,X3=125;Y1=1,Y2=2,Y3=3;T1=90,T2=100,T3=125;t1=2.5,t2=5,t3=7.5。

表1 正交试验因素、水平设计表

1.4 焊接样品的制备

焊粉和助焊剂按9∶1的质量比混合成焊膏,Ag、Cu片用3000号砂纸精磨后抛光,并用HCl酸洗处理,最后在酒精中超声清洗,烘干备用。将焊膏涂抹在Ag基板表面,将另一片Ag贴在焊膏上得到预焊接的样品,结构示意图见图1。Cu基板的样品以同样的方法制备。

图1 焊接件组装示意图Fig 1 The schematic illustration of the solder joint sample

将样品分别在100 ℃下加热1 h得到焊接件。用于显微组织观察的样品的横截面分别用1500、2000、3000号的砂纸粗磨后,用粒度为0.5的抛光膏抛光。

2 结果与讨论

2.1 In-Bi合金的成分分析

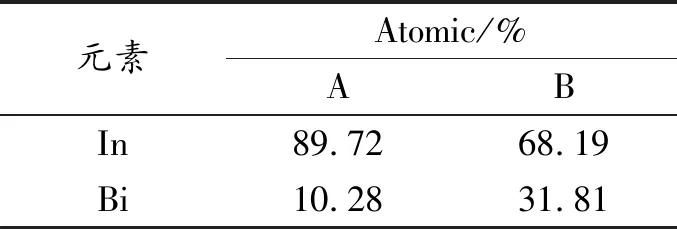

图2所示为In-Bi合金的XRD图谱。结果显示,In-Bi合金的物相组成为In和InBi2相。对In-Bi合金的不同区域能谱分析,结果见图3和表2。结果表明,A、B区域分别对应富In相、BiIn2。

图2 In-Bi合金的XRD图谱Fig 2 XRD pattern of the In-Bi solder alloy

图3 In-Bi合金微观组织Fig 3 Microstructure of the In-Bi solder alloy

表2 In-Bi合金的EDS分析结果

2.2 In-Bi焊粉的形貌分析

2.2.1 分散剂种类对焊粉形貌的影响实验

为考察分散剂种类对液相分散法制备In-Bi焊粉的形貌和粒径的影响,分别采用液体石蜡、蓖麻油、PEG200和PEG400作为分散剂制备合金焊粉,观察不同分散剂得到的焊粉的微观形貌,制备的In-Bi粉体的SEM形貌照片如图4所示。从图可以看出,以液体石蜡、蓖麻油和PEG200作为分散剂制备的焊粉形状规则性较差,球形度不高,而以PEG400为分散剂得到的焊粉球形度更高,表面更光滑,粒径分布更加均匀。

图4 不同分散剂液相分散法制备的In-Bi焊粉的SEM照片Fig 4 SEM images of IM-Bi powders prepared with optimal process parameter

在液相分散法过程中,合金受热熔化成熔融状态,在搅拌提供的剪切作用下在分散剂中分散成小液滴,分散剂在液相分散过程中的作用就是稳定熔融小液滴,防止其再次凝聚。合金液滴最终的形貌取决于熔融液滴的表面状态,在剪切力的作用下小液滴首先发生变形,然后熔融合金的表面张力使小液滴趋向于以球形的状态分散在分散剂中以降低体系的表面能。但是强极性溶剂对合金液滴表面的“修饰”作用会改变液体的高能表面,从而大大降低液滴恢复成球形的速度[19-20],这些变形液滴最终形成了不规则形貌的合金粉体。所以,In-Bi合金在液体石蜡、蓖麻油、PEG200体系中得到的粉体形貌不规则可能与分散剂与In-Bi金属液滴表面的反应活性相关。

2.2.2 正交试验辅助分析液相分散法制备In-Bi粉体的主导因素

由以上研究可以发现,PEG400作为分散剂时制备的粉体表面缺陷较少,因此采用正交试验思想,研究PEG400体系下液相分散法制备In-Bi球形粉体的主导因素。图5和6分别为不同试验条件下得到的In-Bi焊缝的SEM照片和粒径分布图。由图4可知,各个试验条件下均可以得到表面较为光滑的微米级粉体,但是粉体的球形度存在差异。

图5 不同试验条件下得到的In-Bi焊粉的SEM照片Fig 5 SEM images of In-Bi solder powders obtained at different experimental conditions

图6 粒径分布统计图Fig 6 Particle size distribution of In-Bi powders

统计不同试验条件下粉体球形度的差异,球形度以粉体的长径比r作为评价标准:

r=a/b

(1)

数据列于表3。

表3 不同试验条件下得到的粉体的球形度差异

以球形度作为评价指标,该指标越接近1越好。利用极差法对正交试验数据进行统计处理,结果列于表4。

表4 正交试验结果分析表

由极差分析结果可知,各因素对粉体球形度影响的程度大小依次为温度、PEG400体积、In-Bi质量、分散时间。最优工艺条件为X2Y3T3t2,即PEG400体积为100 mL、In-Bi质量3 g、温度为125 ℃、分散时间为5 h。

图7为优化条件下制得的In-Bi粉体的SEM结果。结果显示,优化后In-Bi焊粉的球形度得到改善,具有近似球形的新貌特征,粒径分布均匀,中值粒径为30 μm。

图7 最优工艺参数制备的In-Bi粉体的SEM照片Fig 7 SEM image of In-Bi powders prepared with optimal process parameter

2.3 优化条件下In-Bi焊粉的DSC分析

图8为In-Bi合金和优化条件下制备的In-Bi合金粉体的DSC曲线。根据图8可知,不同形态的In-Bi合金,熔点和熔程略有差异。当合金为粉体时,熔点降低。

图8 In-Bi合金及粉体的DSC曲线Fig 8 DSC curves of In-Bi alloy and powders

2.4 In-Bi焊粉的焊接性能

微电子连接时,焊料与基板发生相互作用形成界面金属间化合(intermetallic compounds,IMC)层是实现焊接的前提[21],因此需要对焊接横截面的微观组织进行分析。将制备的In-Bi焊粉与助焊剂混合制备成焊膏,按照实验1.4中的焊接方法制备成焊接样品,观察焊接件横截面微观组织。

图9为焊接件横截面SEM照片。可以看出In-Bi焊料与基板能够充分接触,焊缝组织均匀连续,无气孔等缺陷。说明利用液相分散法制备的In-Bi焊粉可用于微电子连接。为确定In-Bi焊接时的界面产物,对界面IMC层进行成分分析。由图9(a)可知,当基板为Ag时,界面IMC层为AgIn2。由图9(b)可知,当基板为Cu时,界面IMC层为Cu11In9。

图9 In-Bi焊料在100 ℃焊接1 h后的显微组织Fig 9 The microstructure of In-Bi after reflow at 100 ℃ for 1 h

3 结 论

利用液相分散法,探索了以液体石蜡、蓖麻油、PEG200和PEG400作为分散剂对制备In-Bi合金焊粉球形度的影响,结果表明PEG400制备的In-Bi粉体球形度最高。以正交试验时间研究液相分散法制备球形In-Bi粉体的最优工艺参数,结果显示PEG400体积为100 mL、In-Bi质量3 g、温度为125 ℃、分散时间为5 h时能够能到粒径均匀的球形粉体,粉体中值粒径为30 μm。同时研究了In-Bi粉体的焊接性能,当基板为Ag时,界面IMC层的成分为AgIn2,当基板为Cu时,界面IMC层的成为Cu11In9。