聚吡咯导电涂层的制备及其性能研究*

2020-08-03沈春银戴干策

周 健,李 宾,2,,袁 晓,柳 翠,沈春银,戴干策

(1. 华东理工大学 材料科学与工程学院,上海200237; 2. 华东理工大学 机械与动力工程学院,上海200237; 3. 华东理工大学 化学工程联合国家重点实验室聚合物加工研究室,上海200237)

0 引 言

导电高分子,也称导电聚合物,是近几十年来迅速发展的导电功能材料。聚吡咯(PPy)因其良好的生物相容性、高导电性、优异的环境和热稳定性、简便的合成方法和广泛的应用范围等优点而得到广泛研究[1-3]。目前,合成聚吡咯主要有两种方法:电化学聚合和化学氧化合成法。通过电化学合成的聚吡咯通常是薄膜,化学氧化法合成的是黑色粉末,通常都是不熔不溶的[4]。电化学法反应设施比较复杂,产量较低,生产资本比较高,无法合成出大面积均匀的薄膜,并且所合成的薄膜与电极难以剥离,因此很难实现工业化生产。化学氧化法制备聚吡咯具有产量大,设备要求低,易于工业化生产的优点,是大规模生产聚吡咯的主要制备方法[5-7]。由于聚吡咯通常是不溶不熔的且加工性差,因此通常将其与聚合物树脂复合以形成导电涂层;通过适当选择树脂,涂层可以具有复合材料的综合性能[8]。制备导电涂层的常规方法是向树脂中加入导电助剂如导电填料或有机导电剂[9]。

用化学氧化法合成聚吡咯,十二烷基苯磺酸(DBSA)作为掺杂剂,过硫酸铵(APS)为氧化剂,通过正交实验来优化合成工艺,得到导电性好的聚吡咯。PPy分子有强的刚性链,使其几乎不溶于任何溶剂,但使用DBSA作为掺杂剂,可以合成适度溶解在间甲酚中的聚吡咯[10]。将导电性好的聚吡咯加入到间甲酚中,再加入羟基丙烯酸树脂与其复合,制成聚吡咯导电涂层,并对涂层的性能进行了研究。与传统制备导电涂层方法相比,将聚吡咯溶于间甲酚中,一方面使聚吡咯颗粒粒径变小,另一方面也使得聚吡咯与树脂的相容性更好,省去了研磨机等加工设备,设备要求低,操作简单。

1 实 验

1.1 聚吡咯的制备

将一定量的过硫酸铵搅拌溶于去离子水中,再加入到三口烧瓶中。再取一定量的十二烷基苯磺酸加入到三口烧瓶中,然后缓慢滴加适量的吡咯到烧瓶中,通氮气搅拌反应[11]。将所得产物用无水乙醇和去离子水洗涤,过滤,滤液无色,在40 ℃下干燥24 h,得到黑色聚吡咯(PPy)产物 。

1.2 聚吡咯导电涂层的制备

将一定量电导率高的PPy加入到适量的间甲酚中,辅助超声6 h,得到稳定的PPy分散液。取一定量的羟基丙烯酸树脂、消泡剂和固化剂加入到PPy分散液中,搅拌均匀后将其涂覆在事先处理好的马口铁片上室温干燥24 h,自然成膜。通过加入不同质量的PPy,制备出质量分数为5%,10%,15%,20%的PPy导电涂层。

1.3 样品性能及表征

1.3.1 PPy导电性的影响因素选取

为了确定最佳工艺条件,按前述PPy 试样的制备方法,选取反应时间(A)、反应温度(B)、掺杂剂用量( Py 单体与十二烷基苯磺酸摩尔比,C)、氧化剂用量(Py单体与过硫酸铵摩尔比D) 4 个因素,每个因素取3 个水平。所选因素和水平见表1。

表1 因素水平表

将所制备的聚吡咯粉末用压片机压成圆形薄片,用SDY-4 型四探针测试仪测其电导率,再根据公式σ=1/ρ(ρ为电阻率,cm/S;σ即为所得电导率,S/cm)算出电导率。

1.3.2 PPy导电涂层附着力测试

按照GB/T1720—1989,用划格法测试评定PPy导电涂层的附着力。

1.3.3 PPy红外光谱表征

采用Thermo Nicolet 公司Nexus470 红外光谱仪对电导率高的PPy和电导率低的PPy进行红外光谱测试。

1.3.4 PPy粒径测试表征

取5 g PPy粉末颗粒加入到25 mL间甲酚溶剂中,超声分散4 h,使PPy颗粒部分溶解在间甲酚溶剂中,其它部分在里面分散均匀。采用BT-9300LD激光粒度分析仪对PPy进行粒径测试。

1.3.5 PPy导电涂层电导率测试

采用RK2514精密电阻测试仪对不同质量分数的PPy导电涂层进行电阻测试,然后利用公式ρ=RS/L,σ=1/ρ=L/RS(其中,L为涂层的厚度,S为涂层的横截面积,R为电阻值,ρ为电阻率,σ为电导率)计算出涂层的电导率。

1.3.5 PPy导电涂层SEM测试

采用S-3400N型真空扫描电镜对5%PPy和20%PPy导电涂层进行SEM测试。

1.3.6 PPy导电涂层耐老化测试

使用紫外老化箱,设置时间为720 h,辐射强度为35 W/m2,温度为80 ℃,对涂层进行人工加速耐老化测试。

1.3.7 PPy导电涂层电化学测试

使用PARSTAT 2273电化学工作站对涂层进行电化学测试,实验采用三电极系统,铂电极为辅助电极,饱和甘汞电极为参比电极,试验溶液为3.5%(质量分数)氯化钠溶液。动态电位极化测量范围为开路电位±500 mV,扫描速度为5 mV/s,电化学阻抗测量频率范围为100 kHz至10 mHz,干扰电压为5 mV[13]。

1.3.8 PPy导电涂层热重测试

采用PerkinElmer公司生产的Diamond TG热分析仪(灵敏度:0.2 μg;升温速率:0.01~100 ℃/min;气体流速:0~1 000 mL/min),样品从室温以10 ℃/min升至600 ℃,连接管的温度为200 ℃[11]对涂层进行热重测试。

2 结果与讨论

2.1 不同实验因素对PPy导电性的影响

通过正交实验得到如表3所示的结果。

表3 实验结果分析

由上述结果分析可知:R(B)>R(D)>R(A)>R(C),在不同条件下,对所制备的PPy的电导率影响因素从大到小分别是:反应温度>氧化剂用量>反应时间>掺杂剂用量。

2.1.1 各反应因素对PPy电导率的影响

(1)反应时间

T3>T2>T1,说明随着反应时间的增加,PPy电导率逐渐增加,这是因为随着时间延长,PPy的分子链长度增加,更有益于大π键的电子转移。

(2)反应温度

T1>T2>T3,说明随着温度的上升,PPy的导电性越差。这是因为聚合温度较低,PPy分子链生长较慢,分子链排列较规则,导电性较高。聚合温度相对较高时,聚合物链缺陷较多,π电子离域结构遭到破坏,得到的PPy电导率较低。

(3)掺杂剂用量

T2>T3>T1,说明当Py:掺杂剂的摩尔比为1∶1时,PPy的导电性最好。这是因为掺杂阴离子充当反离子以平衡和改善系统中的电子状态,使得分子链之间的排列和聚集更好,并且分子链导电结构也更完美。随着掺杂剂的过量,PPy分子链分离程度增加,载流子跳跃被阻挡,并且掺杂剂本身没有导电性,因此PPy导电率降低。

(4)氧化剂用量

T2>T3>T1,说明当Py:氧化剂的摩尔比为1∶1时,PPy的导电性最好。随着氧化剂的过量,PPy的电导率降低。这主要是因为随着氧化剂的过量,PPy的共轭程度被破坏,吡咯的过度氧化不利于PPy长链的形成,因此PPy的电导率降低。

由上可知,最佳工艺条件为:A3B1C2D2,即反应时间为12h,反应温度为0 ℃,掺杂剂量为1:1,氧化剂用量为1∶1。在此条件下合成的PPy电导率应该最高;所得产物的电导率经测试达到3.712 S /cm,验证了正交试验结论的正确性。

2.2 PPY的红外光谱分析

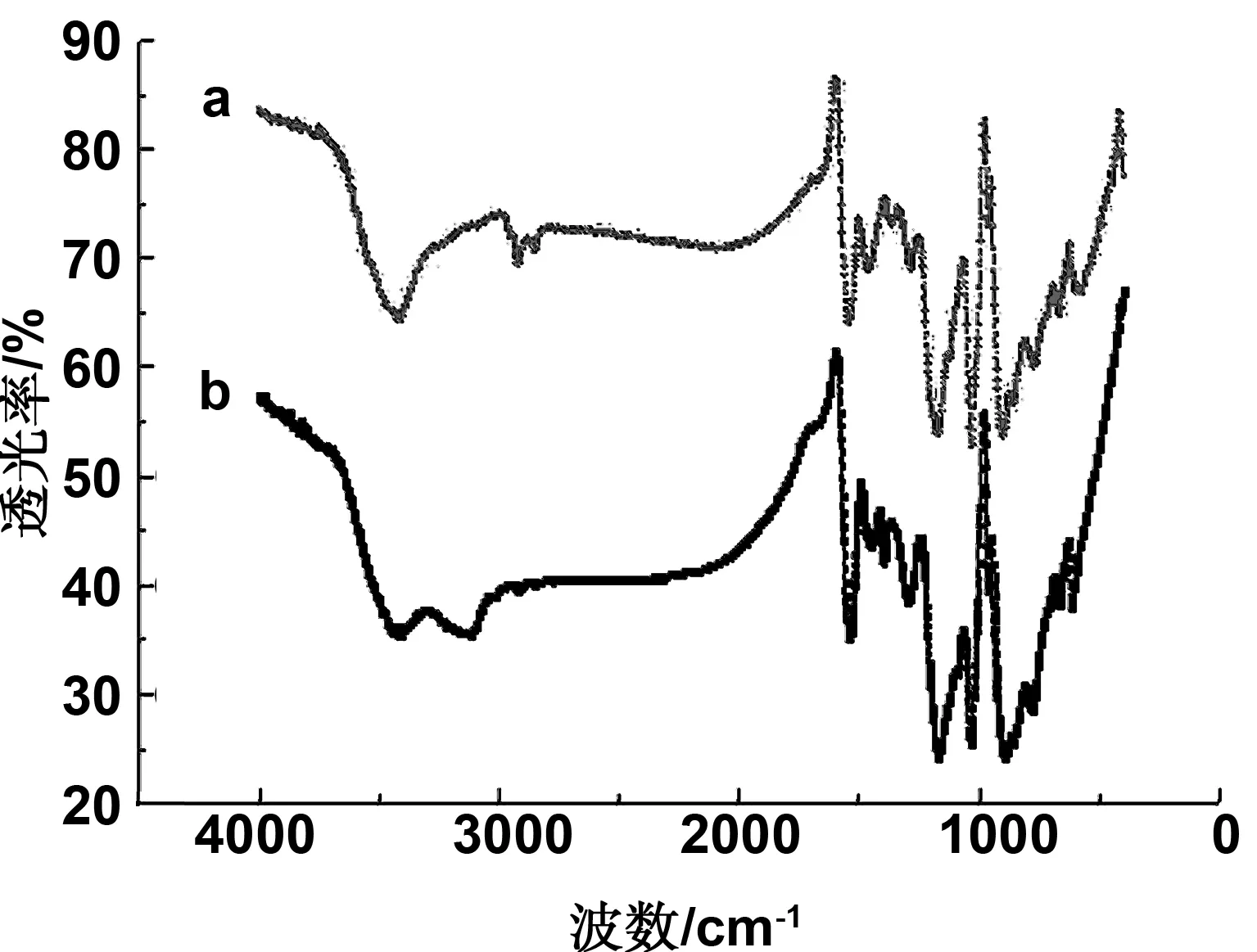

对电导率高的PPy和电导率低的PPy进行红外测试,结果如图1所示。

图1 电导率高的和低的PPy的红外光谱Fig 1 Infrared spectra of PPy with higher and lower conductivity

从图中的曲线a和b可以看出,红外光谱中1 038和1 167 cm-1处的吸收峰对应于吡咯环C-N的拉伸振动峰,以及1 300 cm-1处的吸收峰对应于C-H的膨胀和收缩振动。1 541cm-1处的吸收峰对应于吡咯环的CC键,并且3 200~3 500 cm-1处的吸收峰对应于N-H的伸缩振动。-SO3和苯环的CC特征峰出现在600和1400 cm-1处,表明十二烷基苯磺酸部分掺杂到PPy链中[14-16]。此外,发现具有高电导率的PPy的峰值相对于具有低电导率的PPy的峰值移位到低频区域。这是因为在最佳工艺条件下获得的PPy的电子云密度低,这降低了原子间力常数,降低了电子跃迁所需的能量[16-20]。

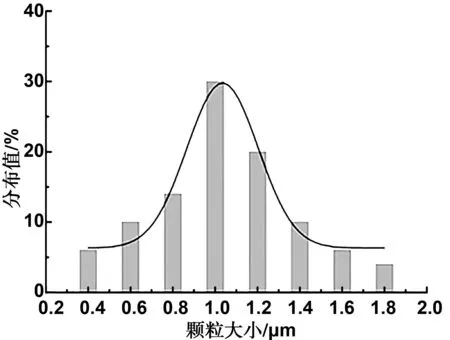

2.3 PPy颗粒粒径分布

用激光粒度分析仪对PPy颗粒进行粒径测试,得到PPy颗粒粒径分布结果如图2所示。

图2 PPy粒径分布Fig 2 PPy particle size distribution

由图2可以看出,PPy颗粒的平均粒径大约为1 μm左右,这表明借助间甲酚可以使PPy颗粒变得很小,且可以在间甲酚中分散均匀,优于传统的研磨方法。

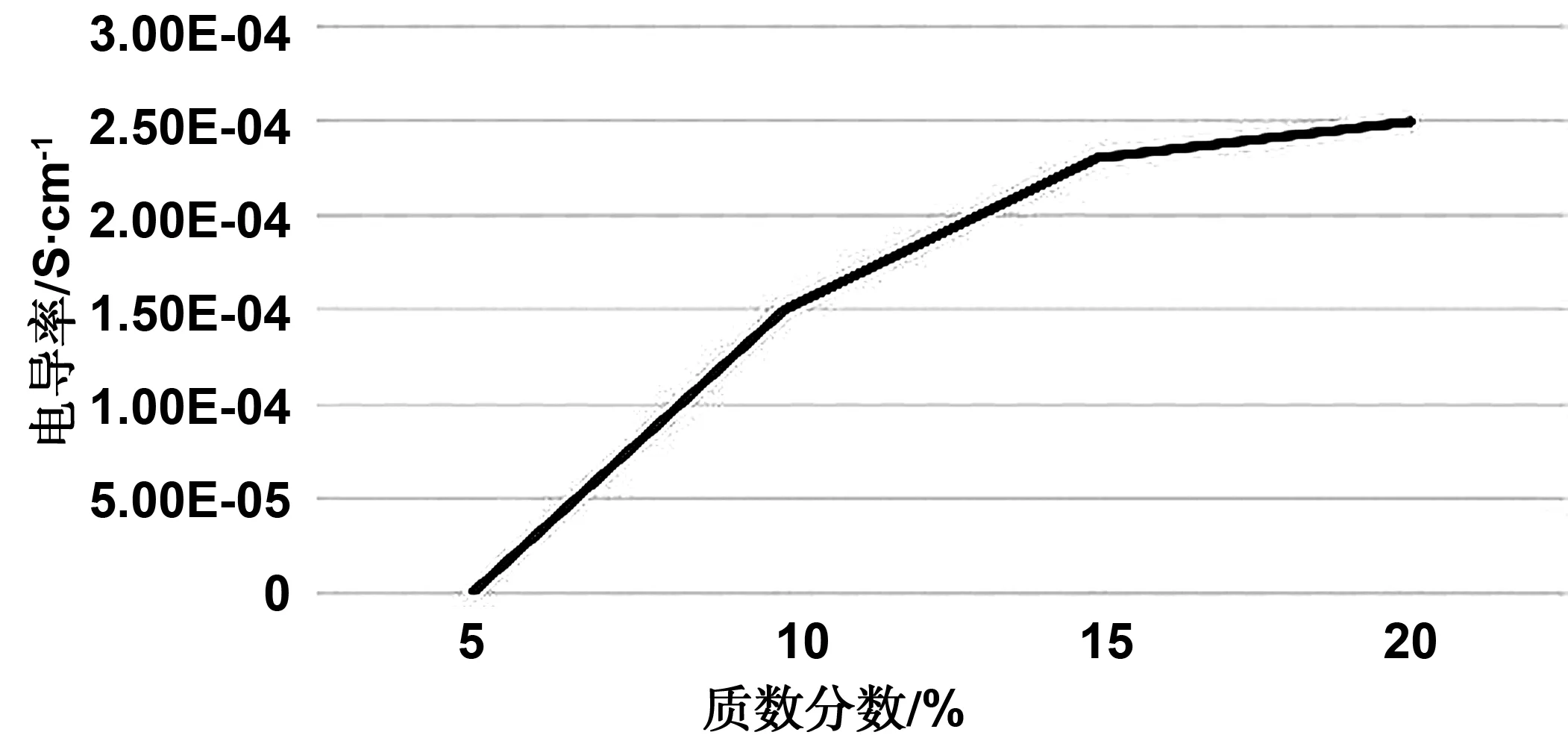

2.4 PPy导电涂层的电导率

不同质量分数PPy涂层的电导率如图3所示。

图3 不同质量分数PPy涂层的电导率Fig 3 Conductivity of PPy with different mass fractions

从图中可以看出,聚吡咯导电涂层的电导率随聚吡咯质量分数的增加而上升。当PPy的质量分数从5%增加到15%时,导电颗粒从原始的完全非接触状态变为不完全接触状态,并且颗粒间间隔减小以形成导电路径。随着导电颗粒进一步增加,颗粒的接触点进一步增加,并且颗粒之间的距离进一步缩小。此时,导电路径逐渐从二维转变为三维。当基本上形成三维导电路径时,导电颗粒数量的增加对导电性影响有限,电导率约为2.5×10-4S/cm。因此,当PPy的量增加至15%时,涂层的电导率上升不大。

2.5 PPy导电涂层SEM分析

5%与20%PPy导电涂层的SEM测试结果如图4所示。

图4 5%与20%PPy导电涂层SEM图Fig 4 SEM images of 5% and 20% PPy conductive coatings

从图中可以看出,5%PPy导电涂层的颗粒分布相对稀疏分散,难以形成导电通路,这意味着涂层的导电性低(图5(a))。在20%PPy涂层的图中(图5(b))可以看到导电颗粒彼此非常接近,易于连通,因此涂层具有更高的导电性。

2.6 PPy导电涂层耐老化性能分析

对20% PPy导电涂层进行紫外加速老化试验。老化前,涂层电导率为2.5×10-4S/cm,附着力等级为2级;老化720 h后,电导率降为7×10-5S/cm。这是由于紫外光能使聚合物PPy老化劣变,并加速掺杂剂的脱落,导致电导率下降。附着力等级降为3级,也是因为涂层在紫外光长时间辐照后,基体树脂老化降黏,且温度升高会使膨胀系数不同的涂层与基材间的结合力减弱,最终导致涂层粘附性降低。

2.7 PPy导电涂层防腐蚀性分析

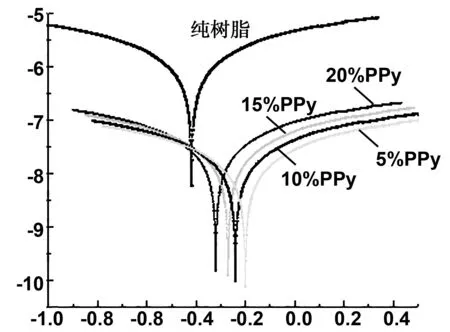

对树脂和不同质量分数的PPy导电涂层进行电化学测试的结果如图5、6所示。

图5 树脂与PPy导电涂层极化曲线Fig 5 Polarization curves of resin and PPy conductive coating

从图5可以看出,PPy导电涂层比羟基丙烯酸树脂的自腐蚀电位更大,腐蚀电流密度更小,所以PPy导电涂层的防腐蚀性能更好。其中5%PPy导电涂层自腐蚀电位最大,腐蚀电流密度最小,防腐蚀性能最好。从图6可以看出, PPy导电涂层的∣Z∣值比纯树脂的要大,表明PPy导电涂层的腐蚀性更好;且5%PPy导电涂层的∣Z∣最大,因此其防腐蚀性最好。从图5、6可以看出,随着PPy质量分数的增加,涂层的耐腐蚀性降低。这是因为PPy质量分数增加,导致颗粒团聚,涂层的孔隙率增加,并且涂层的缺陷增多,导致耐腐蚀性降低。

图6 树脂与PPy导电涂层阻抗图Fig 6 Impedance diagram of resin and PPy conductive coating

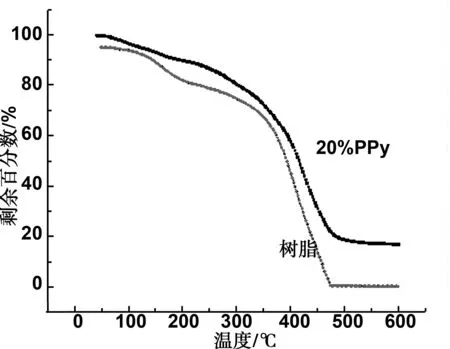

2.8 PPy导电涂层热稳定性分析

由图7中TG曲线可以看出PPy涂层比羟基丙烯酸树脂显示出更好的热稳定性,两者最终热失重温度都在500 ℃左右。20%PPy导电涂层在180 ℃以下的重量损失较少,主要由吸附水和低聚物的脱挥造成;180~300 ℃之间的质量损失相应于释放磺酸盐基团;在300~500 ℃温度范围内的质量损失是由于基体树脂的降解所致。

图7 树脂与20%PPy导电涂层TG曲线Fig 7 TG curves of resin and 20% PPy conductive coating

3 结 论

(1)在温度为0 ℃,反应时间12 h,氧化剂用量1∶1,掺杂剂用量1∶1的条件下,可制得导电性良好的聚吡咯,电导率为3.712 S /cm。

(2)将聚吡咯加入到间甲酚中,超声辅助分散得到的聚吡咯稳定分散体的平均粒径约为1μm。

(3)PPy导电涂层的电导率随PPy质量分数的增大而提高, 20%PPy导电涂层的电导率达到2.5×10-4S/cm。

(4)20%PPy导电涂层经紫外加速老化720 h后,电导率和附着力均出现下降,电导率降为7×10-5S/cm,附着力由2级降为3级。

(5)PPy导电涂层的防腐蚀性优于羟基丙烯酸树脂涂层,且5%PPy导电涂层的防腐蚀性最佳。

(6)PPy导电涂层有较好的热稳定性,最终的热失重温度在500 ℃左右。