冷轧机组乳化液流量控制系统的改进

2020-08-03供稿唐水清陆兆刚张栋梁

供稿|唐水清,陆兆刚,张栋梁

作者单位:广西钢铁集团有限公司,广西 防城港 538000

内容导读

乳化液系统是保证冷轧带钢表面质量的重要设备。本文从乳化液系统运行过程中分析查找出现有的乳化液流量控制存在的问题,针对问题从热平衡的角度推理出乳化液流量和轧机运行速度呈正比的关系,并设计开发了乳化液动态流量系统。改进后的乳化液流量控制系统已经成功应用于柳钢1550 mm冷连轧机组,应用效果显著,这一系统对同类型机组也有较大的借鉴意义。

冷轧带钢是在常温下生产的,变形量平均在70%左右,轧制速度在700 m/min以上。高变形量与高变形速率造成大量轧制热的产生,且冷轧工作辊回火温度在150~200 ℃之间。乳化液一方面要带走这些轧制热量,另一方面要避免带钢表面出现缺陷和轧辊产生回火。因此,乳化液喷射流量的精确至关重要。在柳钢乳化液系统改造过程中,攻关组在这方面做足了功课,对乳化液的流量控制做了细致分析,实现了乳化液流量的动态调整。

乳化液流量系统现状分析

乳化液流量控制是乳化液控制系统的重要环节。目前,较普遍的乳化液流量控制方式有两种:一是泵转速恒定,依靠调节旁通压力调节阀开口度控制乳化液回流量,从而控制乳化液流量;二是恒压力控制,通过主泵变频电动机转速可以控制乳化液输出量,从而实现乳化液流量控制。

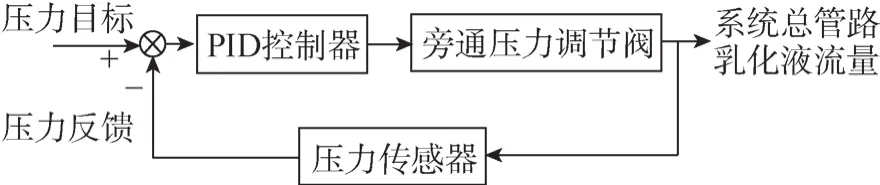

泵转速恒定的旁通控制系统[1],通过旁通管路上的压力调节阀控制系统压力。当供乳管路上的压力超过或低于设定压力时,PID控制器进行闭环控制,控制该比例压力调节阀的阀芯打开或关闭,直到压力逐渐和设置值相同。系统通过精确控制主阀芯的位置来控制流量,原理如图1所示。

图1 泵转速恒定的流量旁通调节控制图

恒压力控制的变频调压系统,主泵变频传动使用无稳态误差的异步电机,当管路压力波动时,离心泵的输出流量通过PID控制器调节供乳主泵的变频电机的转速来控制,最终保证系统压力不变,原理如图2所示。

图2 恒压力控制的流量变频调节控制图

基于以上控制原理,一般乳化液系统有恒压变流、变流变压和恒流变压三种供乳泵工作类型。柳钢冷轧厂的乳化液供乳系统原设计为恒压变流系统,其主管路中无旁通调压管路,主要依靠主管路中安装的调节阀和变频电机对流量和压力进行控制,在实际生产运行中,存在以下问题:

(1) 调节阀维护困难,自投产以来,主管路上的调节阀一直被当作开关阀使用,供乳系统一直以最大的流量供轧制使用。

(2) 5#机架存在乳化液流量过大现象,造成吹扫系统负荷大和吹扫用气量较大,且一旦吹扫效果不好,退火后就会产生乳化液斑迹,影响产品质量。

(3) 乳化液过供,在轧机慢速和停机时候,乳化液大量外溢到排污沟,造成大量浪费,而且带钢头尾段处于慢速轧制阶段,易产生乳化液斑缺陷,这些带钢要在后道工序被切除作为尾卷处理,降低了机组成材率。

(4) 高速轧制时,测厚仪受带钢上的乳化液干扰较大,影响测量的精准性,对产品厚度的测量造成偏差。

为解决以上问题,必须对供乳系统工作类型进行改造完善,在查阅相关文献资料和借鉴同行成功经验的前提下,决定将乳化液供乳系统由原设计的恒压变流系统改造为变压变流系统。

变流量控制系统设计的理论计算

变压变流量控制系统设计的基础是热平衡原理,通过理论计算分析出轧制过程中发热量与所需乳化液流量间的关系[2]。乳化液一般用于润滑轧辊、轧件表面和冷却轧制过程中所消耗功率变成的热能,但是通常后者才是乳化液耗损的主要因素。因此,本次变流量控制系统设计的理论计算只考虑消耗功率所产生的热能。

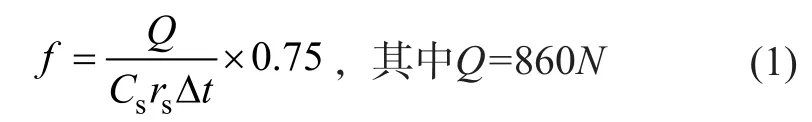

轧制生产过程中,带钢塑性变形会产生大量热量,轧辊轴承与轧机传动系统以及工作辊与带钢间的摩擦也会产生大量热量。这些热量消耗的功率包括张力消耗的功率、摩擦消耗的功率和轧制力消耗的功率。产生的热量被乳化液冷却吸收的热量约有60%~70%,其余的一部分被带钢带走,一部分散失在周围的空气中。因此,系统所需的乳化液流量可以通过式(1)计算[3]:

式中,f为乳化液的流量,L/min;Δt为乳化液的温升,根据经验一般取4~5 ℃;Cs为钢的比热容,J/(kg·℃);rs为钢的容重,kg/m³;Q为消耗功率所产生的热量,kJ/min;N为轧制过程中消耗的功率,kW。

生产过程中耗损的功率主要有张力消耗、摩擦消耗以及轧制力消耗:

式中,Nr为主电机消耗的功率,kW;NT为张力消耗功率,kW。

式中,Tb、Tf为带钢的后张力、前张力,kN;V为带钢的出口速度,m/s。

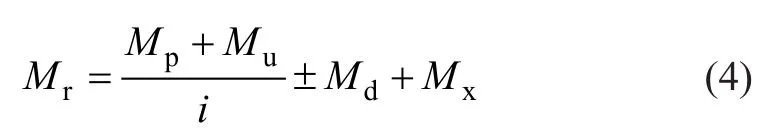

主电机功率主要被各种摩擦和轧制力消耗,其主要由电机的力矩和转速决定,而电机的力矩主要由轧制力矩、动力矩和摩擦力矩等因素决定,因此,主电机的力矩计算公式为:

式中,Mr为主电机力矩,kN·m;Mp为轧机力矩,kN·m,轧机力乘以力臂进行计算;Mu为摩擦力矩,kN·m;Md为动力力矩,kN·m;Mx为空转力矩,kN·m;i为主传动比。

摩擦力矩主要有两种:带钢和轧辊之间的摩擦力矩,各转动部件之间的摩擦力矩。第一种摩擦力矩由前滑区摩擦力矩、后滑区摩擦力矩和中性面附近的粘着区摩擦力矩组成。第二种摩擦力矩也要考虑。

因此,主电机功率的简化计算式:

式中,n为主电机的转速,r/min。

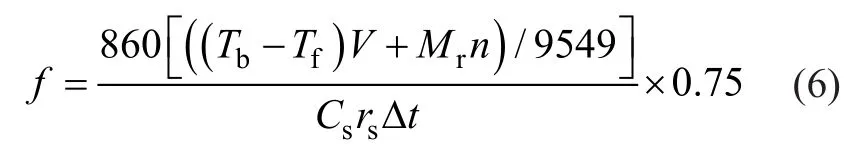

因此,将式(2)~式(5)代入式(1)中,可以推算出电机转速和乳化液流量之间的匹配关系:

由前述推断可知,对于钢种、规格已定的某一卷带钢来说,主电机的转速、轧制产生的热量、所需乳化液流量这三者之间呈正比关系。

乳化液动态流量系统的开发和运用

从上述推理可知,解决轧机乳化液系统目前存在的与流量有关的问题,只要将轧机的运行速度与乳化液的流量关联起来,实现动态调整,即可达到节能减排的目的。

带钢的运行速度与乳化液的所需流量呈正比线性关系,当带钢速度越快时,乳化液的需求量也就越大。考虑到之后维护的难易程度,管路中的调节阀仍然作为开关阀使用,采用变频电机来实现流量的动态控制。该动态流量系统的开发做以下几个方面的考虑和设计:

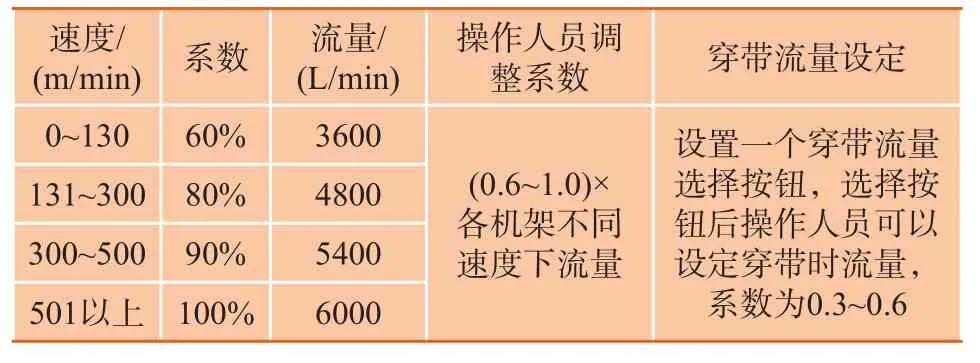

(1) 将轧机速度分为4个区间,不同的区间由程序计算给出对应的乳化液流量。为方便调整,每个区间各机架的流量操作人员还有一个调整系数可以操作。

(2) 系统在电机最大转速时流量可以达到7000 L/min,综合考虑设备的长期稳定使用及轧制现场的使用情况,乳化液实际流量按最大6000 L/min控制,在6000 L/min基础上根据设定系数随速度进行变化。

(3) 2#机架低速区间为避免乳化液回流影响测厚精度,要设置比1#、3#、4#机架更低的流量。

(4) 5#机架低速区间为避免乳化液过多而影响表面质量,要设置比1#、3#、4#机架更低的流量。

(5) 程序界面注意整合原乳化液流量设定界面,避免界面复杂,同时注明操作人员的调整系数。

(6) 设置提醒:选择穿带按钮后为避免操作人员忘记取消按钮,在轧制画面显示当前所用的流量设定状态,即轧制流量或穿带流量。

1#、3#、4#机架动态流量系统的具体设计思路如表1所示。2#、5#机架动态流量系统的具体设计思路如表2所示。

表1 1#、3#、4#机架动态流量系统的设计思路

表2 2#、5#机架动态流量系统的设计思路

结束语

乳化液动态流量系统实现了乳化液流量随速度进行动态调整,较好地解决了原系统存在的乳化液溢出和测厚仪测量不准的问题,减轻了操作人员的乳化液系统维护量,工序消耗明显降低,成材率和产品质量有了质的提升,为冷轧生产经营带来了良好的经济效益。