烟纸增强剂浓度的抗干扰控制系统设计及应用

2020-08-03台广锋姜长辉陈雁南

台广锋,姜长辉,卢 毅,陈雁南

(矿冶科技集团有限公司,北京 100160)

0 引言

在烟纸行业中,目前对烟纸质量的要求越来越严格。烟纸的质量优劣关键取决于纸浆的品质[1-3]。纸浆配制中增强剂黏度直接影响纸浆的流动性、分散性、纸张强度、变异系数等指标,纸浆黏度受温度、释放时间、配液浓度等因素的综合影响。其中,增强剂浓度对其黏度值影响最大。因此,从增强剂配制工艺、效果等角度考虑,合理有效地控制增强剂浓度非常关键。

增强剂浓度的控制方法多种。目前,传统的比例积分微分(proportional integral differential,PID)控制仍然占据主导地位。然而,PID控制过程线性组合,系统出现快速响应特性和系统超调严重之间矛盾;当系统参数变化范围较大、非线性较为突出时,参考输入量不可微分,噪声污染在输出中出现。线性自抗扰控制具有较强的鲁棒性,能有效克服大时滞、大惯性,同时能够有效补偿由于系统内外工况条件变化引起的扰动。因此,本文将自抗扰技术用于增强剂配制系统。

本文将影响浓度的进水流速变化率为控制量,物料添加速率波动因素视作为扰动因素,采用二阶线性自抗干扰结构模型,从扰动因素角度研究增强剂配制过程中的浓度控制问题。

1 增强剂浓度抗干扰模型设计

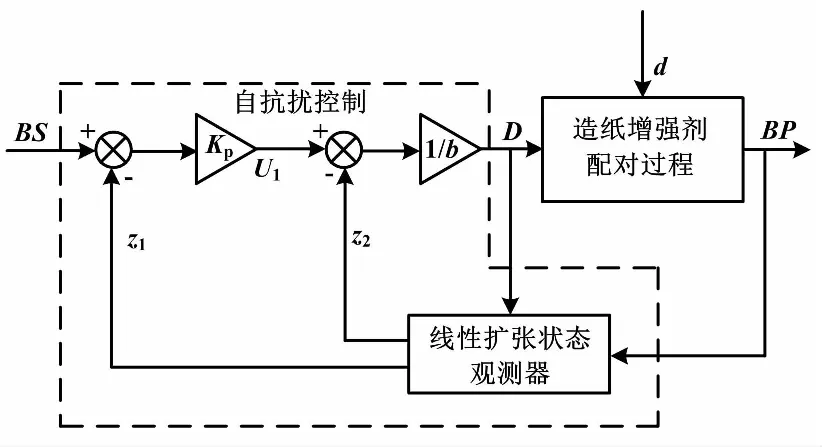

线性自抗扰控制利用线性扩张状态观测器,实时估计来自系统自身及外部的总扰动[4],通过非线性状态误差反馈律对总扰动进行动态线性补偿,从而使被控对象模型取得较好的效果[5]。烟纸增强剂浓度性自抗扰控制结构如图1所示。

图1 烟纸增强剂浓度的线性自抗扰控制结构图

图1中:BS为增强剂浓度设定值;BP为增强剂浓度实测值;D为清水流速变化率;d为系统外部干扰。

增强剂配制过程中,流速变化率为控制量,达到对增强剂浓度的控制。造纸增强剂配制过程的动力学方程可由下述多变量控制模型表达:

(1)

式中:X(t)为增强剂配制装置出口黏度;S(t)为增强剂配制装置黏度释放后黏度值;BP(t)为增强剂浓度;D(t)为清水流速变化率;μ(t)为阻流剂添加率;K0为饱和常数;KLa为多糖分子转移系数;Sin为配制装置底部增强剂浓度。

系统有两个输入信号yr、f,根据叠加原理,可得系统的输出y(s):

(2)

输入信号yr和扰动信号f为有界值,采用最佳的控制参数wc、w0,可使闭环系统输出稳定。

当扰动信号f为阶跃信号时,f作用下的系统输出yf为:

(3)

2 仿真研究

本文主要分析二阶自抗扰控制在烟纸增强剂自动配制过程中的浓度控制效果,设计二阶自抗扰控制器,使增强剂浓度保持在烟纸生产线所需的增强剂理想浓度。同时,变化浓度设定值,增加外部干扰因素,研究自抗扰控制系统对烟纸增强剂浓度控制效果。除此之外,分析比较自抗扰控制器与传统PID控制方案对烟纸增强剂浓度控制效果的差异,从而验证自抗扰控制方案在烟纸增强剂浓度控制应用的合理性。在理想状态下,采用Matlab软件进行仿真试验。

由于增强剂浓度控制过程具有大惯性及一定延时,可以采用二阶模型来描述,传递函数如下:

(3)

式中:T1=15,T2=30,τ=0.04;仿真程序参考文献[6]中的程序进行仿真分析。

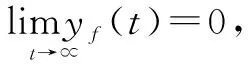

增强剂浓度跟踪试验响应曲线如图2所示。

图2 增强剂浓度跟踪响应曲线

①正弦信号干扰下增强剂浓度跟踪响应曲线如图3所示。

图3 正弦信号干扰下增强剂浓度跟踪响应曲线

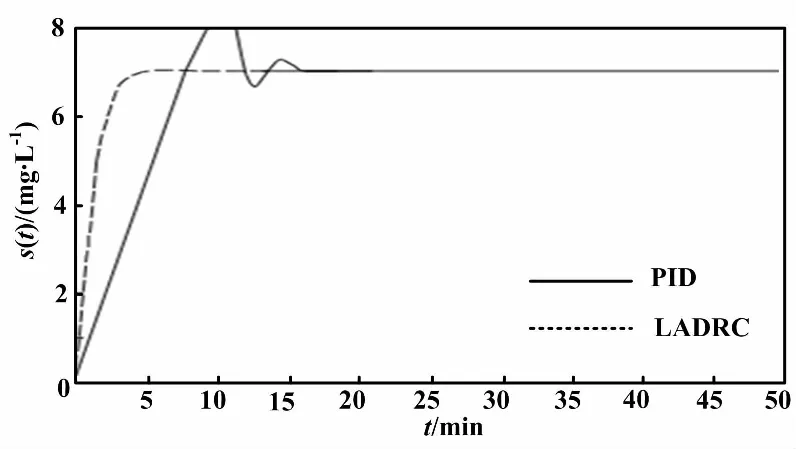

②自抗扰控制方案和常规PID控制方案比较曲线如图4所示。

图4 自抗扰控制方案与常规PID控制方案比较曲线

试验结果表明:当增强剂浓度设定值不断变化,自抗扰控制系统受到外部干扰时,线性自抗扰控制系统都能有效补偿来自内外部的扰动。增强剂浓度控制能获得较为良好的控制效果,为烟纸生产性提供所需的增强剂浓度,保证了黏度,且生产线稳定性得到了保证。

由图4可知,与常规PID控制相比,线性自抗扰控制能够以较小的超调获得更好的跟踪性能,并能保证增强剂浓度在设置值上下较小范围内波动,具有较好的适应设定值变化的能力。同时,线性自抗扰控制提高了增强剂配制过程中的动态和稳态性能,解决了增强剂配制过程中时滞和大滞后问题,实现了增强剂浓度配制的最优控制。

3 具体实施方案

增强剂传统配制方法采用的人工配料方式不但效率低,而且易出错,已不能满足现代工业生产需要[7-8]。现在,增强剂配制采用自动配液装置实现。自动配液装置是一个智能化、全自动、连续式一体化的配液、发液装置。该系统适用于各类固体药剂溶液的自动给料、溶解、自动配制、自动定量投加,全流程无人值守,自动运行。

增强剂浓度控制采用自动配液装置中可编程逻辑控制器(programmable logic controller,PLC)实现对其浓度的控制,进而实现对其黏度的控制。PLC系统通过对进水变化率的控制,实现对增强剂配制浓度的控制。自动控制系统是浓度控制关键。因此,本文将以上模型设计通过PLC系统设计实现,将PLC系统应用到配液装置中,增强剂关键参数控制。

3.1 工艺流程

增强剂配制系统开启后,电动阀打开,配液水泵开始转动,流量计开始计量,并将流量信号反馈给定量控制仪,清水通过流量计管线进入到配液槽内。系统首先向1号配液槽配液,配液大约需要10 min。当1号配液槽配满后,系统1号配液槽的电磁阀关闭,系统开始开始向2号配液槽配液。与此同时,1号配液池开始向外发液,以持续稳定供液。

当1号配制槽中溶液下降到低液位时,系统自动启动2号溶液槽向外发液,此时开始对1号发液槽配液。当槽内液位达到高位时,配制过程自动停止,每个槽均设置多桨叶搅拌器,充分保证粉料的稀释和熟化。增强剂干粉添加量控制采用干粉投加量自动跟随水流量的变化。采用精密螺旋给料器投加粉体,速度闭环控制,保证投料均匀、分散。

当配制槽中的液位达到一定高度时,自动启动搅拌装置,粉料添加量系统根据配液浓度要求自动计算出添加量,达到设定量后自动停止。

3.2 系统硬件构成

增强剂自动控制系统由PLC控制器、触摸式人机对话界面及变频控制器等基本单元组成。PLC作为自动配液系统的控制核心,采用模块化设计结构,系统的可扩展性能好[9-10]。

可编程逻辑控制器具有体积小、功能强、编程简单、维护方便、可靠性高等优点,但人机对话不方便[11]。因此,增强剂配制系统设置人机交互界面实现人机对话。系统人机界面采用西门子MP377触摸屏实现对现场设备的操控[11-13]。该造纸增强剂配制系统选用西门子7ME6520-3TC13电磁流量计,液位计选用E+H公司的FMU235A超声波液位计、上海巨良有限公司的电动球阀和武汉上润公司的电磁阀。

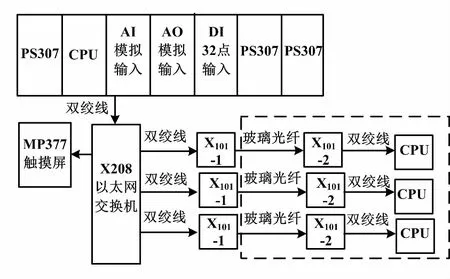

由于该配置系统在整套烟纸生产线上属于中间设备,因此系统需与现场设备对接,实现整体全流程控制,系统设置相应接口实现与其他系统的互联。为保证响应时间,采用光纤实现与外部设备的信号互联。系统内部触摸屏与可编程控制器采用双绞线连接。控制系统结构如图5所示。

图5 控制系统结构图

系统通信参数设定如下。

①通信方式:半双工,起停同步。

②波特率:9.6 kbit/s。

③通信协议 :Host Link。

3.3 控制系统软件设计

增强剂系统软件采用人机界面进行人机交互。人机交互界面通过触摸屏实现。触摸屏界面主要由开机界面、历史数据查询界面、系统管理界面和加料控制界面组成。各个界面相互之间都有画面切换按键[12]。在人机界面上操作及显示各单元运行状态,实时显示储料罐的料量。当储料罐中的料量不足时,提示操作者加料;当储料罐中无料时,系统自动停止。当系统出现故障时,出现报警画面,有故障时相关设备会自动按要求停止。配制过程通过对称量参数、液位、流速、流量等参数设定,可实现全流程自动控制,人机界面实现动态显示、生产实施数据历史追溯和报表打印,并可与上位机实现通信和控制。该系统操作简单、性能可靠,提高了配液生产能效和品质。

4 结论

该增强剂全自动配制系统于2019年成功应用于烟纸厂,实现了造纸生产线全流程自动化运行。所配制增强剂溶液浓度为0.01%~0.1%,配液精度高,系统抗干扰能力强。该控制系统实现了集中管理分散控制,自动化程度高,免维护,节省了大量人工成本。所配制的纸浆增强剂分散性较好,能满足生产指标要求,彻底解决了水包粉现象,节省了大量固体添加粉料,为企业创造了可观的经济效益。该配制系统可应用于造纸、食品、冶金等多个行业液体配制领域,市场前景广阔。