FF与Profibus现场总线在火电厂应用中的故障诊断及处理

2020-08-03张浩龙孔德伟杨明望

张浩龙,刘 威,孔德伟,杨明望,崔 灿

(华能渑池热电有限责任公司,河南 三门峡 472400)

0 引言

随着工业自动化的发展,传统火电行业也发生着重大变革。数字电厂、智能电厂等新概念不断提出。数字电厂必然成为现代电厂的发展趋势[1]。现场总线技术就是顺应信息技术的发展趋势和工业控制系统的分散化、网络化、智能化要求而发展起来的。现场总线是一个数字化、串行、双向传输、多分支结构的通信网络系统,具有能够获取更多现场设备数据、节省硬件数量和投资、提高系统的准确性和可靠性、后期运行维护便捷等优点[2-3]。现场总线技术在国内电厂中得到了广泛的应用,提升了机组自动化水平,提高了运行、维护效率,减轻了维护量[4-10],为实现真正意义上的数学化电厂奠定坚实基础。

但现场总线在实际应用中还存在诸多问题[11]。如:设计不严谨和施工不规范造成调试及运行期间故障频发、设备选型不合适造成通信异常、组态错误和设备参数设置错误造成设备损坏等[12-14]。由于现场总线设备在设计、安装调试和运行方式上与传统集散控制系统(distributed control system,DCS)设备有着巨大差异,现场总线故障更具有不确定性、复杂性、相关性等特点。本文根据某火电厂现场总线的应用情况,介绍基于OvatI/On控制系统的基金会现场总线(foundatI/On field-bus,FF)和Profibus-DP现场总线系统的故障诊断和处理方法,为现场总线维护人员提供参考。

1 FF H1和Profibus-DP的基本架构

当前,国内外现场总线标准种类繁多,多达20余种[2-3]。在火电行业,应用比较成熟和广泛的现场总线主要是Profibus和FF H1。其中,Profibus分为分布式周边现场总线(decentralized periphery,DP)和过程自动化现场总线(process automatI/On,PA)两个规约。不同的DCS采用不同的总线技术,主要有两种架构:DP+FF H1和DP+PA。

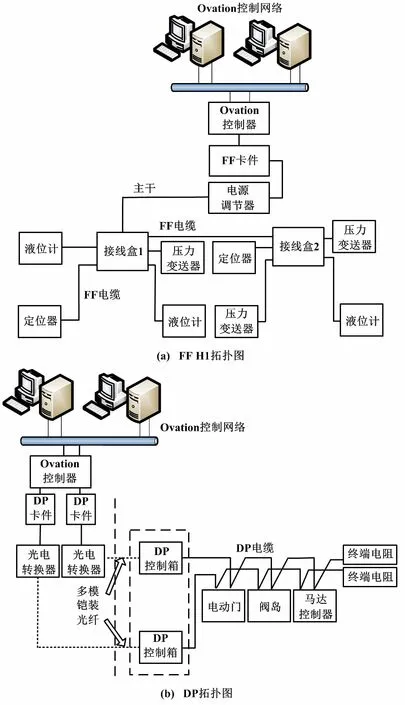

某电厂采用基于OvatI/On系统的DP+FF的现场总线架构。其中,DP采用单主站、设备冗余的网络拓扑结构,FF H1采用树型网络拓扑结构。总线拓扑如图1所示。

图1 总线拓扑图

2 现场总线故障诊断方法

现场总线常见的故障有硬件故障、总线网段通信故障、总线网段某一点通信故障、总线网段多个信号不稳定等。

由于现场总线技术通信模式的特殊性,在排查故障中无法应用常规的设备检测方法和手动进行故障的诊断,采用万用表和数据校验仪很难分析出故障的原因,必须使用适合总线技术的方法。如:总线电缆敷设检查和导通性测试、接地规范性检查、DCS组态检查、总线设备参数设置检查等手段进行分析检查,还可以借助专用仪器FBT-6、ProfiTrace测试系统等进析解决问题。

本文主要对投产调试验收合格后现场总线系统在运行过程出现的故障进行研究。通过分析某电厂实际运行中出现的问题,总结出现场总线系统常见故障诊断的方法。

2.1 FF设备故障诊断方法

2.1.1 检查设备的通信、组态及卡件状态

COMMISSI/ONED表明通信正常,OFFLINE表明设备处于临时工作状态,SPARE表明设备从网段中移走,STANDBY表明连接正常需进行组态激活,MIAMATCH表明被其他网段激活,Device Class Mismatch表明设备组态与现场设备版本不一致。若组态有问题需从新组态。同时,检查FF卡件状态是否正常。S4(红色)(LE8):与控制器通信时快闪。S3(红色)(LE9):与现场设备通信时快闪。S2(红色)(LE10)、S1(红色)(LE11)、S0(红色)(LE12)正常时长亮。FDX(黄色)(LE7)长亮为全双工通信。ACT(绿色)(LE7)长亮为以太网工作[15]。

2.1.2 利用AMS诊断软件进行设备状态检查

根据AMS软件,可以查看设备的运行状态,也可以查看诊断信息和报警信息,并进行相应的故障处理。

2.1.3 检查现场仪表显示情况

检查现场测量变化是否与实际相符,以及动作是否正常。若异常,判断是仪表原因还是通信问题;排除设备硬件问题,再进行进一步检查处理。

2.1.4 利用万用表进行简单的线路检查

确认电缆的屏蔽线已正确、有效接入。表1为FF电缆电气参数标准[16],可用于检查仪表绝缘、电容、电阻测试。FF总线电缆为屏蔽双绞线,应在DCS进行单点接地。现场出现两点接地或信号线之间接地情况都能通过此方法进行判断。信号线接地可能导致仪表掉线,间歇性接地或屏蔽层接地可能导致仪表频繁掉线。阻抗不满足要求也可能导致仪表掉线。电缆破皮接地、接线端子腐蚀松动或虚接,都是造成接地异常的原因。

表1 FF电缆电气参数标准

2.1.5 利用FBT-6进行网段监测。

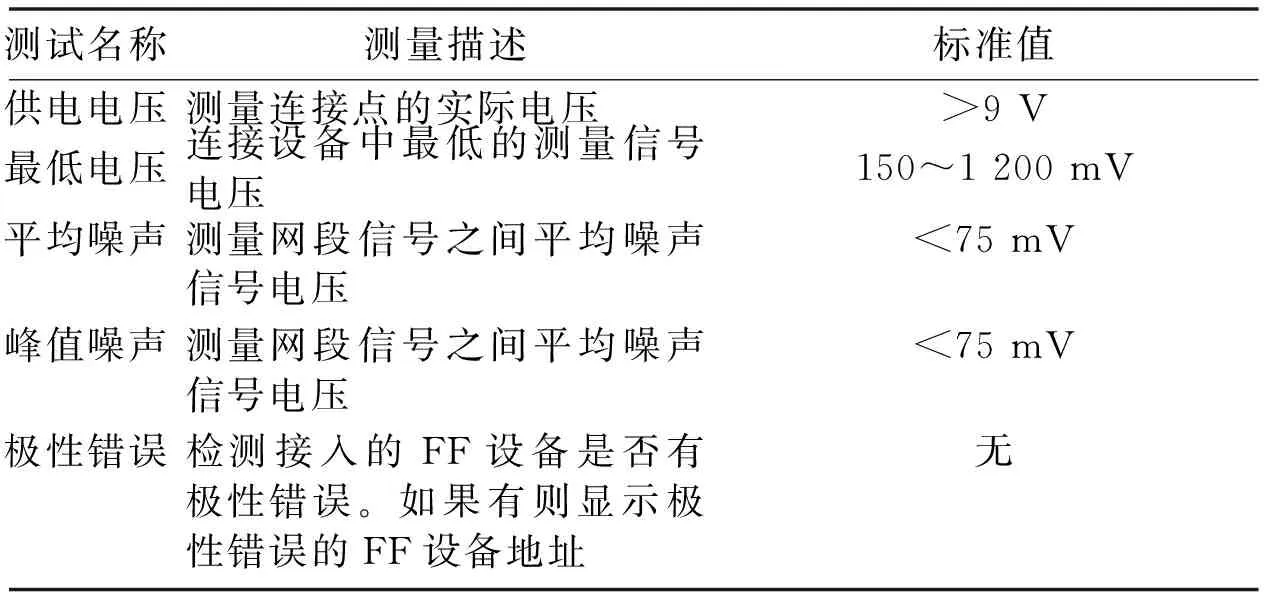

网段监测数据要满足如表2所示的FF网段监测标准[16]。根据检测结果,查找网段异常的原因。供电电压异常可能是电缆接地和安全栅存在问题,噪声异常可能是动力设备和电力电缆干扰、屏蔽及信号接地处理不好的原因。

表2 FF网段监测标准

2.2 DP设备故障诊断方法

2.2.1 利用OvatI/On组态软件检查状态

若从站为Running(绿色),表示设备配置及通信正常。若从站为Error(红色),可能是参数错误或配置错误。参数错误阻碍数据交换,可能是GSD文件错误、波特率配置错误。配置错误可能影响通信,主要原因为I/O配置和设备的I/O模块不匹配。若从站为Diagnosis(黄色),则表示设备报告了诊断信息,但一般不阻碍通信。出现诊断信息的原因很多,可能是智能设备的自诊断信息,可以根据信息具体的评估诊断内容的危害性。若从站为Not found(蓝色),则表示通信异常,设备掉线,需进行进一步检查。同时,检查DP卡件状态是否正常。RDY:黄灯亮表示设备准备完成;5 Hz闪表示firmware download;1 Hz闪表示设备在Bootloader工作方式;非周期闪表示硬件或运行出错;不亮表示未上电或硬件问题。RUN:绿灯亮表示至少与1台设备通信;5 Hz闪表示若ERR等OFF为设备通信停止,若ERR亮则未找到Slave设备;非周期闪表示在上电时是组态丢失,运行时是watchdog超时;不亮表示无通信。ERR:红灯亮表示设备通信问题或短路;不亮表示正常。STS:黄灯亮表示保持设备对话;非周期闪表示正在与主设备分享数据;不亮表示设备未组态或未收到对话[17]。

2.2.2 检查现场设备状态

就地设备异常会导致通信异常。如电动门是否送电,设备停电可能造成此设备链路后的设备无法正常通信。设备的地址设置与组态不一致或地址设置重复、就地设备DP头终端电阻损坏或设备总线接口板、终端电阻设置不正确、接线错误、接线屏蔽接触不良等都可能造成通信故障。

2.2.3 利用万用表进行简单的线路检查

DP电缆电气参数标准如表3所示。确认DP连接头按照厂家说明书进行接线,确保电缆屏蔽层可靠连接,接地按照DP总线接地要求可靠接地。按照表3所示的DP电缆电气参数标准[17]检查电缆是否正常。测量两根信号线的电阻,如果测量结果与表3标准符合,证明网段没有断、如果测量阻值偏大或无穷大,则说明某段断开;如果测量阻值为0,则说明出现短接。再根据测量结果进行查找故障点。

表3 DP电缆电气参数标准

2.2.4 利用ProfiTrace进行网段检查

ProfiTrace可以监测总线运行中的报文、识别设备的通信状态、波形、电压,还可以诊断分析噪声、反射、电压下降、组态错误、断线等问题。下面对其主要功能在故障诊断中的应用情况进行介绍。

①矩阵列表:Live List列出了所有设备清单,可以查看整个网段设备的运行状态。可以通过矩阵状态图对整个网段的故障设备和大致原因进行定位。绿色表示设备进行数据交换;黄色表示设备丢失;红色表示设备参数错误;紫色表示组态错误;无色表示在线但无数据交换。因此,可以通过查看报文并对照设备说明书分析故障原因。

②电压棒图:棒图显示设备的平均电压等级,可以通过电压情况判断网络的信号质量。站点电压棒图如图2所示。设备正常工作时,平均电压应为5 V左右。当电压变高时,可能是总线电缆上缺失终端器或发生断线;当电压低于正常值时,可能是总线电缆上的振幅较低或出现短路。

图2 站点电压棒图

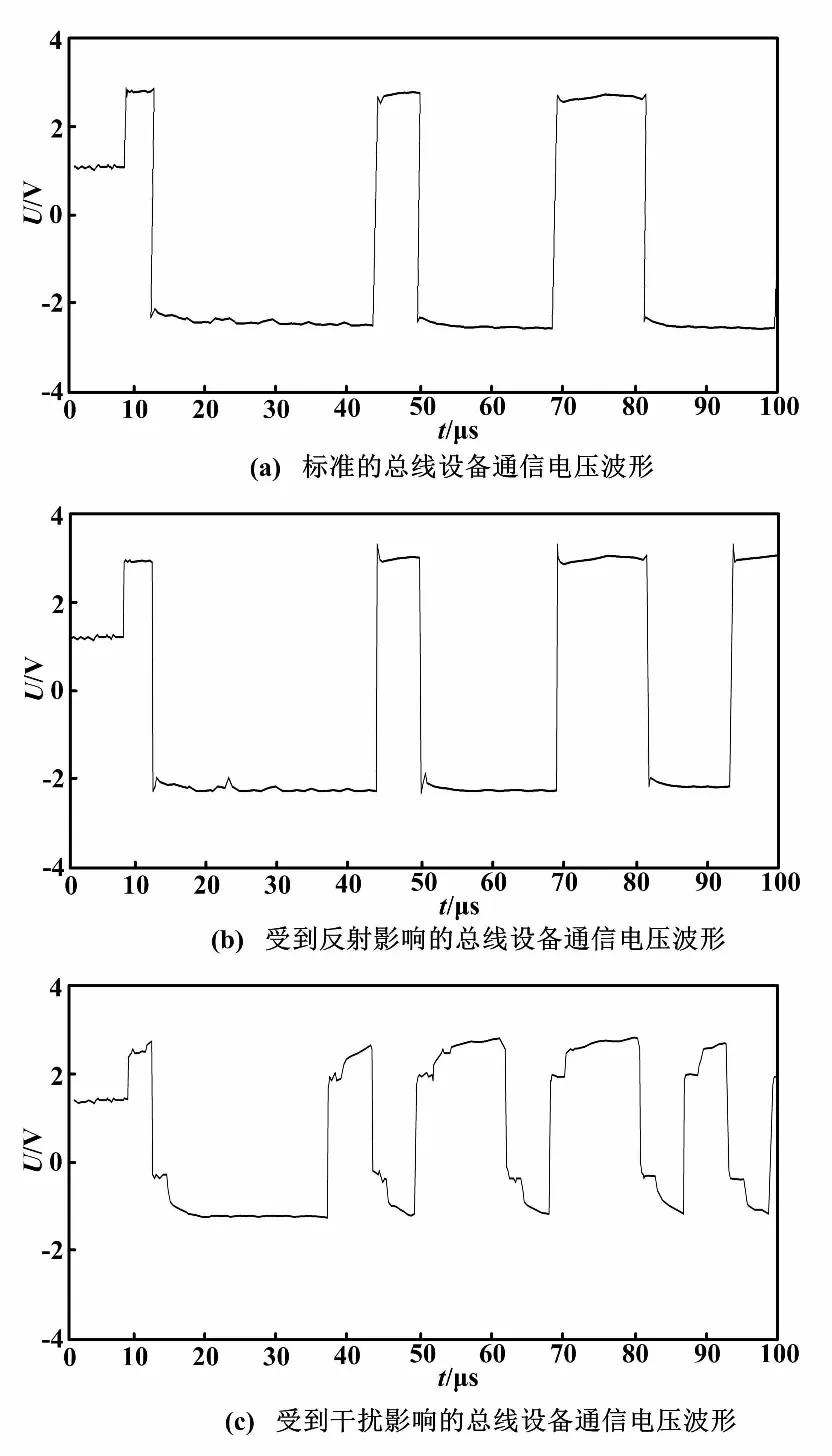

③信号波形图:根据DP的通信规范,DP信号的波形基本为方波波形。DP设备通信电压波形如图3所示。

图3 DP设备通信电压波形

现场环境复杂、强弱电交叉、动力设备干扰、接线屏蔽不良等因素会导致波形产生畸变,出现信号失真、网络出错等现象。畸变波形一般有两种,反射波形和干扰波形。反射波形的主要特征为方波上升或下降沿出现尖刺。产生的主要原因为阻抗不连续和阻抗不匹配。干扰源主要来自网段内部。DP电缆特性阻抗与终端电阻不匹配、DP电缆之间特性阻抗不匹配、DP节点长度与波特率不匹配、DP电缆布线不规范、DP接头故障、接线松动都会形成反射波形。干扰波形主要特征为方波的高电平或低电平上出现波形叠加,信号电平不平滑。产生的主要原因为外界环境产生的干扰波形叠加到信号方波上。干扰源主要来自网段外部。接地不规范、DP电缆与动力电缆之间未隔离、DP电缆屏蔽未接地、强电设备干扰都会形成干扰波形。通过检查设备的信号波形判断形成畸变波形的原因,进而判断故障的原因。

3 故障案例

3.1 热网某FF网段频繁坏点

热网某FF网段设备频繁坏点,通信数据异常。通过DCS组态工具检查组态正常,智能设备管理系统(asset monitoring and health analysis solutI/Ons,AMS)无报警和错误。初步怀疑某设备干扰导致整个网段异常。就地FF逐个拔出就地设备接线端子,当热网供水流量从网段隔离出后,通信异常消失,恢复正常。对热网供水流量进行检查,用万用表测量发现,FF电缆存在接地情况。重新敷设电缆后,整个网段恢复正常,未再发生通信卡死情况。

3.2 二号机某FF网段频繁卡死

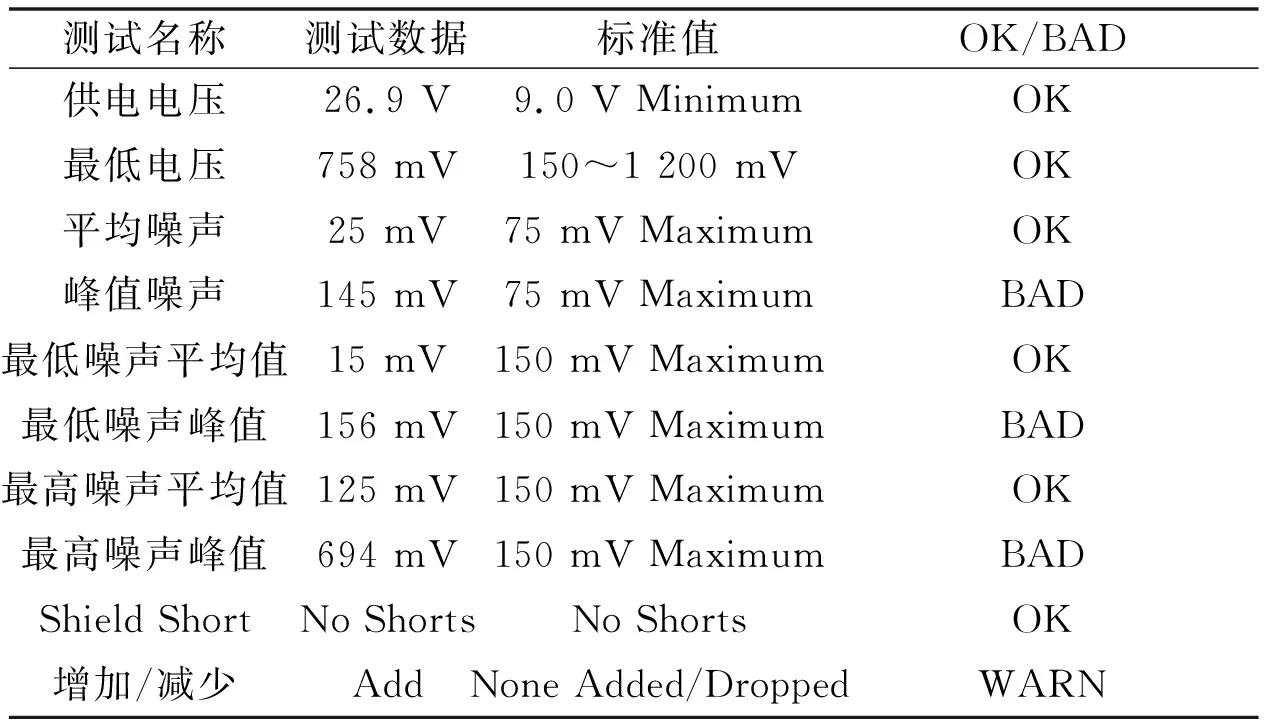

二号机某FF网段设备频繁卡死,数据不变。通过DCS组态工具检查组态及通信正常,AMS系统无报警和错误。采用FBT-6对整个网段进行噪声监测,发现网段存在干扰。某网段监测报告如表4所示。对整个网段的设备接线、屏蔽和电缆路径进行排查,最后发现三段抽汽压力变送器就地接线存在虚接情况。重新处理后,对整个网段再进行监测,各项参数正常,干扰消失;观察一段时间,整个网段再未出现通信卡死现象。

3.3 热网某DP网段A网通信异常

通过DCS组态工具检查发现热网某DP网段A网存在通信异常,B网正常。采用ProfiTrace监测得到同样的结果。采用二分法的方法进行故障的定位。首先梳理网段的物理次序为10→11→12→13→14→18→19→17→20→21→15→16→终端。设备14终端电阻设置为ON,前面设备通信恢复正常,定位故障在14以后。设备20终端电阻设置为ON,通信异常。设备18终端电阻电阻设置为ON,通信正常。设备19终端电阻设置为ON,通信异常,判断设备19本身或进、出线存在故障。采用ProfiTrace监测此设备,仍无法通信,判断设备本身故障。检查发现,该设备为电动门润滑油渗漏造成总线接口板损坏,更换通信板后,设备10至19通信正常。依次进行物理隔离试验,发现设备17、20、21都存在不同原因的接口板故障情况,更换后整个网段的A、B网通信全部恢复正常。

表4 某网段监测报告

4 结论

本文介绍了FF-H1和DP网络架构的现场总线的网络拓扑结构。从现场总线控制系统(field bus control system,FCS)到就地,从硬件到软件,详细描述了现场总线的通用诊断方法。结合现场故障案例进行了举例分析,包括如何准确定位现场总线故障、根据故障现象从根源上找出原因,最终快速彻底解决故障。该研究可为现场总线维护人员提供参考。