棕榈加筋黄土剪切强度特性及细观结构

2020-08-03李华华刘驰洋吴冠男

唐 皓, 李华华, 刘驰洋, 吴冠男, 段 钊,3

(1.西安科技大学地质与环境学院, 西安 710054;2.陕西省煤炭绿色开发地质保障重点实验室,西安 710054; 3.西安建筑科技大学土木工程学院,西安 710055)

近年来,纤维加固土技术快速发展,由于其对土体有良好的改良效果,被大量运用到土体加固中。试验结果显示,纤维加筋作用可以抑制土体裂隙发育,增强土体韧性,提升土体抵抗变形能力,提高土体强度[1],而且土体中的纤维分布均匀、与土颗粒充分接触,可以使纤维土的力学性接近各向同性,增强土体整体性[2-5]。目前,随着全球环境与能源问题日渐凸显,人们愈发关注环保材料在工程中的应用。在复合材料中使用植物纤维如竹纤维、棕椰纤维、木纤维和麻纤维(剑麻、苎麻、亚麻等)等成为人们研究的热点[6]。棕榈是一种中强高伸天然纤维,其杨氏模量、断裂伸长率和断裂强度范围分别是0.44~1.09 GPa、14.68%~23.45%和89~222 MPa,其具有产量高、提取工艺简单、成本低及良好力学性能等特点[7]。

纤维加筋土是一类优良的工程材料,对其力学特性的研究目前已成为岩土界一个热门的研究课题。唐朝生等[8-9]针对人工合成材料加筋土的力学性能进行了研究。高磊等[10]的研究显示,玄武岩纤维掺量与长度合适时,加筋红黏土剪切强度可以得到提高,并探讨了纤维与土体间的作用方式。郝建斌等[11]通过对麦秸秆加筋土的研究发现,麦秸秆加筋作用可以提升黏性土的抗剪强度和抗变形能力,并通过CT扫描技术解释其加筋作用机理。李丽华等[12]通过开展玻璃纤维加筋砂土直剪试验发现,玻璃纤维加筋砂土剪切强度与破坏韧性显著提高。王宏胜等[13]研究发现,纤维加筋市政污泥抗剪强度明显提升。沈飞凡等[14]对聚丙烯纤维膨润土的研究发现,适量聚丙烯纤维有助于抑制膨润土体的变形,纤维加筋土黏聚力显著高,但内摩擦角变动不大。现阶段对加筋土的研究主要集中在砂土、黏土、软土与膨胀土,对于黄土的研究比较少,特别是将棕榈纤维作为加筋材料改性黄土的研究更少。

为探究棕榈纤维对黄土剪切强度的影响,以陕西泾阳黄土为实验材料,通过一系列直剪试验,对照非加筋重塑黄土,探讨了棕榈纤维掺量与长度对黄土剪切强度的作用规律,并运用偏光显微镜,观察纤维加筋土的细观结构并分析其作用机理。

1 直接剪切试验方案

1.1 原材料

1.1.1 黄土

试验所用的黄土为陕西泾阳南塬Q2黄土,土样呈深黄色,土质紧密、均匀,含少量大孔隙。试验前,对黄土进行风干、筛分剔除黄土中的杂物、烘干、粉碎,然后过2 mm孔筛筛选。为保证干燥,预处理试样放置于保鲜膜内保存。其基本物理性质如表1,重塑黄土黏聚力c=32.27 kPa、内摩擦角φ=28.62°。

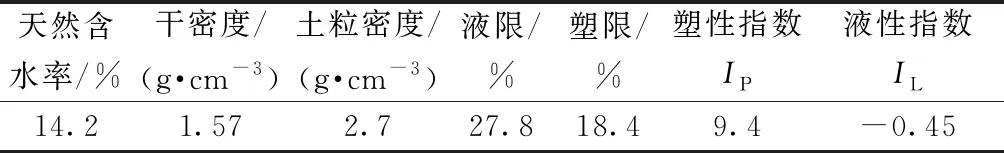

表1 黄土的基本物理性质指标

1.1.2 棕榈纤维

试验棕榈纤维如图1,采用广西产天然棕榈纤维,为当季收割后密封置于阴凉处储藏备用。

图1 棕榈纤维Fig.1 Palm fiber

1.2 试样制备

将棕榈纤维长度剪切为1.0、1.5、2.0 cm三个梯度,棕榈纤维掺量划分成0.2%、0.4%、0.6%、0.8%、1.0%五个质量百分比。试样制备时,控制加筋黄土试样含水率为天然含水率14.2%。首先确定制备各个环刀所用土、水与筋材的重量,然后将称取的棕榈纤维与干土混合均匀,为搅拌均匀,先将一部分素土均匀撒在干燥的托盘底部,接下来将一部分棕榈纤维均匀地撒在素土上搅拌,以此往复,待棕榈纤维和素土均匀搅拌,然后再用喷壶喷洒一定质量的蒸馏水并充分搅拌30 min,最后装入塑料保鲜袋内密封,并放置恒湿容器中浸润24 h备用。

1.3 试验方法

仪器采用ZLB-1型三联直剪蠕变仪如图2所示,按照《土工试验规程》(SL 237—1999)要求,进行环刀制样,称取环刀试样所需土量,制备成5个环刀样,装入试验机,分别在 100、200、300、400 kPa法向应力σ下进行剪切,剪切速率为0.8 mm/min。

图2 ZLB-1型三联直剪蠕变仪Fig.2 ZLB-1 triple straight shear creeper

2 试验成果及分析

2.1 对剪切强度的影响

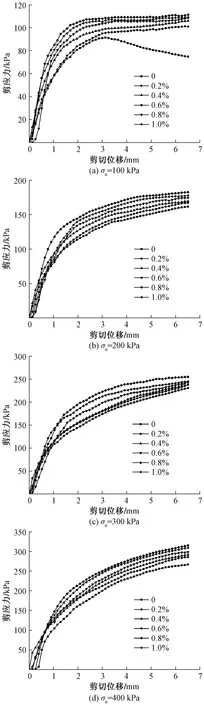

图3为棕榈纤维长度1.0 cm的剪应力-剪应变关系。可见,随着垂直荷载改变,较非加筋重塑黄土试样而言,加入棕榈纤维后的改良黄土剪切强度提升显著。非加筋土试样在低法向应力(100 kPa)下,曲线呈现先升高后下降的现象,其应力-应变曲线呈现应变软化型,随着法向应力的增大(200、300、400 kPa),应力随应变的增加而增加,曲线持续上升,故其应力-应变曲线呈应变硬化型;而当法向应力为100、200、300、400 kPa时,加筋黄土应力-应变曲线皆应变硬化型。结果分析表明:加筋黄土的抗剪特性发生了根本性的转变,棕榈纤维可以增加土体破坏时的应变,有利于提升黄土的韧性,使其抑制大变形的能力得到提升。纤维长度为1.5、2.0 cm 应力-应变规律与1.0 cm相似。

图3 1.0 cm长度的棕榈纤维加筋土剪切位移-剪应力关系曲线Fig.3 Curve of shear displacement-shear stress of palm fiber reinforced soil with a length of 1.0 cm

2.2 对剪切强度指标的影响

由图4可见,纤维的掺量以及长度对加筋黄土的黏聚力有较强的影响,添加纤维后,黏聚力有了明显的提升,随着纤维长度与掺量的增提高而提高。加筋黄土内摩擦角普遍高于非加筋土,内摩擦角随着纤维掺量的提高先上升后下降。

由图4(a)知,纤维长度为1.0、1.5、2.0 cm,掺量从0.2%提升至1.0%时,黏聚力分别从38.25 kPa 增加到43.12 kPa、40.93 kPa增加到45.22 kPa和43.09 kPa增加到46.15 kPa,增幅分别为12.73%、10.55%和7.10%,可见加筋黄土黏聚力随着纤维掺量的提升而提升。当纤维长度为1.0、1.5、2.0 cm,掺量为1.0%时,加筋黄土黏聚力分别为43.13、45.22、46.15 kPa,较非加筋土,加筋黄土黏聚力分别提高了33.65%、40.12%、43.01%。可见加筋黄土的黏聚力随着纤维的长度提高而提高。

图4 棕榈纤维加筋率、长度与土体c、 φ的关系Fig.4 Relationship between palm reinforcement ratio, length and soil cohesion c, φ

由图4(b)可知,纤维长度为1.0、1.5、2.0 cm,掺量从0.2%提升至1.0%过程中,内摩擦角最小值分别为33.11°、33.10°和30.54°,都高于非加筋土的内摩擦角;加筋黄土内摩擦角随着纤维掺量的增加先升高后下降,当纤维长度为1.0 cm时,内摩擦角峰值为34.99°,较素土提升了22.3%;1.5 cm时峰值为35.11°,较素土提升了22.67%;2.0 cm时峰值35.25°,较素土提升了23.17%,当纤维长度为2.0 cm时,加筋黄土内摩擦角峰值最大,提升效果最明显。

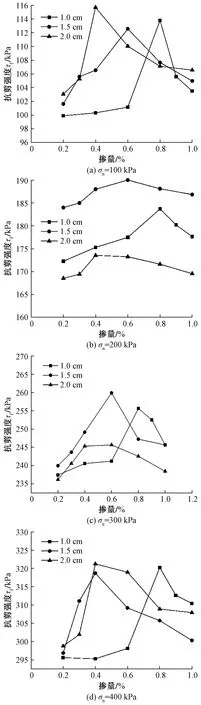

2.3 纤维掺量的影响

由图5可知,法向应力为100、200、300、400 kPa时,对应的剪切强度τ最大值分别为115.7、190、259.87、321.26 kPa。表明法向应力的增大,可以提升纤维加筋土剪切强度。因为法向应力的提高,导致在更大的垂直向下的压力作用下,土颗粒与纤维接触愈加充分、紧密,咬合力与摩阻力更强,随着变形增大,纤维被拉紧受力,纤维将剪力一部分传递到土体的其他部分,抑制裂缝发展,使土体的剪切强度与韧性得到提高。

图5 棕榈纤维不同长度和掺量对应的剪切强度关系曲线Fig.5 Corresponding shear strength relationship curves of different lengths and dosages of palm fibers

法向应力为100 kPa时,最大剪切强度出现在2.0 cm、0.4%;当法向应力是200、300 kPa时,最大剪切强度出现在1.5 cm、0.6%;当法向应力是400 kPa时,最大剪切强度出现在2.0 cm、0.4%。可由以上结论知,无论法向应力是100、200、300、400 kPa,最大剪切强度均出现在掺量为0.4%或者0.6%处。

当纤维掺量超过0.4%或者0.6%持续增加时,剪切强度却渐渐下降。主要由于纤维长度的提升,加筋率不断提升时,大量的纤维就会相互缠绕、重叠,缠绕的筋材不均匀分布,阻隔了土颗粒与纤维充分接触,形成薄弱面,进而导致剪切强度下降。

然而当长度为1.0 cm时,随纤维掺量的提高,剪切强度提升缓慢,最大剪切强度大都出现在靠后的点,如0.8%或者0.9%,这是因为纤维长度短,纵使掺量提高,相互间也不易缠绕,且能充分与土体混合,故土体和棕榈之间的摩擦力能够充分发挥。

3 纤维加筋土的细观结构及作用机理

通过上述研究,可以大致确定棕榈纤维加固土的剪切强度得到了一定程度的提高,为进一步探寻其提高的内在机理,现选取了长度为1.5 cm,掺量为0.2%、0.6%的纤维加筋土样进行观察。

由于试验所用棕榈纤维直径为0.1~0.5 mm,多数集中在0.2~0.4 mm,直径远大于唐朝生等[15]所用聚丙烯纤维与高磊等[10]所用玄武岩,观察放大倍数在200倍左右便能观察出纤维表面形貌。偏光显微镜的放大倍数为20~600倍,扫描电镜放大倍数为20~20 000倍,偏光显微镜与纤维所需要的细观观测最佳尺度较契合,且偏光显微镜观察效率高,对土样扰动小,借助偏光显微镜对土样进行观察的效果理想,能达到试验目的要求,故选择使用偏光显微镜进行观察。

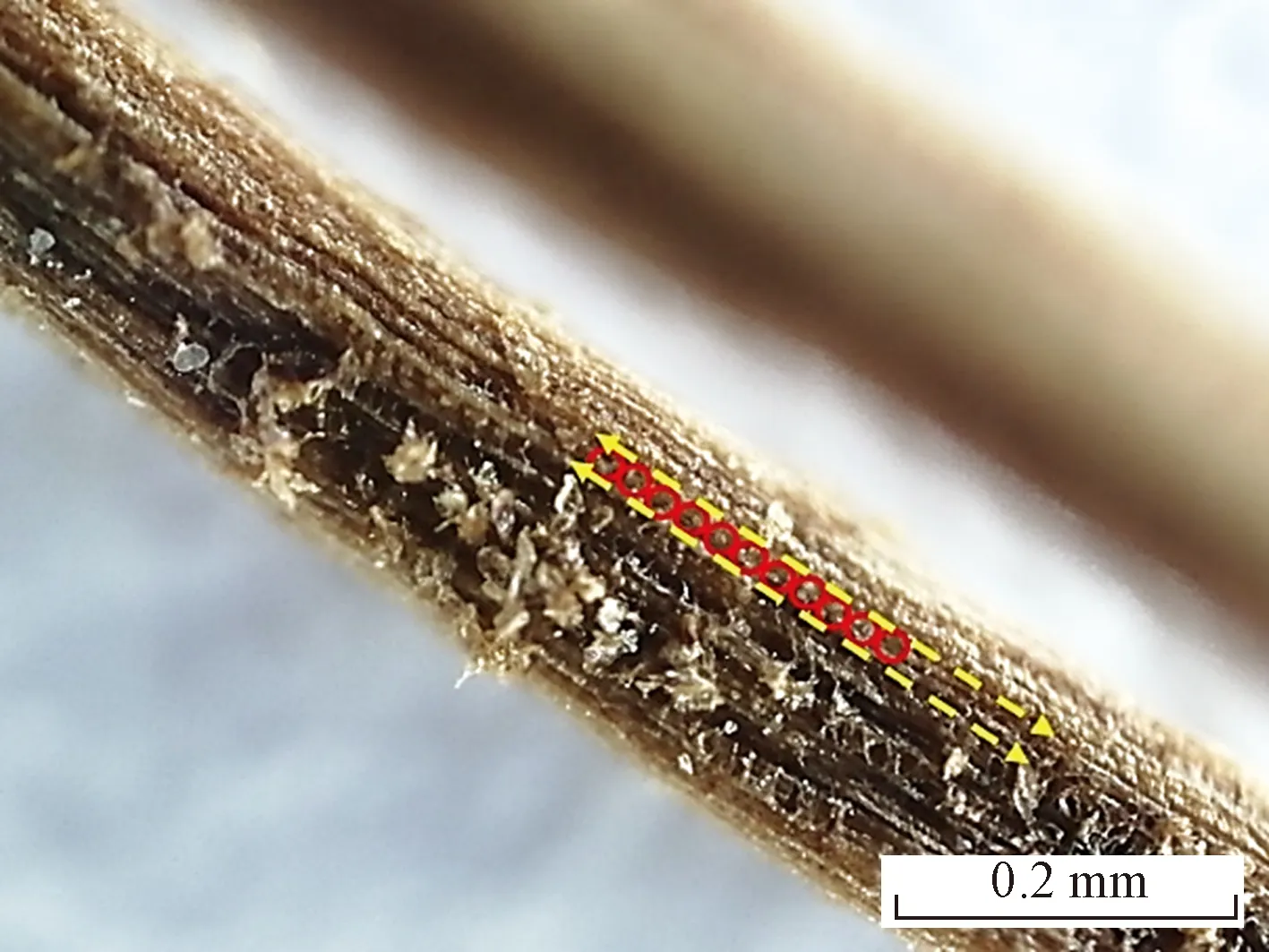

3.1 棕榈纤维基本形貌

如图6显示,棕榈纤维呈“圆柱形”,表面凹凸不平、粗糙、有平行于纤维长度方向的凸起条纹,条纹之间形成沟槽,且沟槽中有许多独立的孔室。这些沟槽与孔室能够使纤维与土颗粒之间的机械咬合力得到显著提高,使土颗粒之间与纤维的摩擦力得到提高。同时,棕榈纤维又是一种具有一定的韧度及硬度的材料[7],在土中受力时不易被破坏,单根纤维在土中类似“钢筋”,可使土体得到加固。

图6 纤维表面形态特征图Fig.6 Fiber surface morphology characteristics

3.2 棕榈纤维加筋土界面作用

图7(a)、图7(b)是纤维掺量较小时,0.2%的土体,可以看到,大量的土颗粒黏附在纤维表面。这可能是因为纤维表面凹槽和孔室的存在,在制作样品或者试验过程中,土颗粒由于在摩擦和挤压作用下,被镶嵌进沟槽和孔室中。受到剪力时,纤维与土颗粒有相对滑动的趋势,此时土颗粒紧紧包裹住纤维,镶嵌颗粒与松散颗粒呈现咬合,进而增强了破坏面的摩擦力。

图7 棕榈纤维加筋土中纤维的分布及表面特征Fig.7 Distribution and surface characteristics of fibers in palm fiber reinforced soil

当土样在荷载作用下发生剪切变形或者破坏时,由于棕榈纤维与土体弹性模量不同,纤维与土颗粒有相互错动的趋势进而产生摩擦力,纤维承受拉力,分担一部分外部荷载。土体中纤维被拉动或者拔出时,既要克服土颗粒对纤维的黏结作用,还要克服土颗粒与纤维的摩擦力,因此产生的阻力提高了纤维加筋黄土的剪切强度,提高土体的力学性能。

图7(c)为掺量0.6%的加筋土,由于纤维掺量提高,大量纤维在土体中随机分布,其在土体内部常形成一种交织的三维空间网状结构,此网状结构如“雀巢”一般,纤维间相互搭接,共同受力,使得每根纤维受力更加均匀。当某根纤维受到外部荷载产生位移趋势时,必然受到临近交接纤维的阻挡,这使得外力通过交接纤维不断传递,各个方向的纤维都能分担外力。并且此网状结构还能效地约束土体的变形和位移,提高土体的整体性和强度。故在“雀巢”结构作用下,荷载作用下的加筋土体能够更好地承受外力,使得土样整体的剪切强度提高。但当纤维掺量进一步增加时,反而导致薄弱面的产生,造成剪切强度的降低。

4 结论

通过对棕榈纤维加筋土进行直接剪切试验以及对土样细观结构研究,得出结论如下。

(1)棕榈纤维加筋土与非加筋土相比,加筋土剪切强度提升效果显著。棕榈纤维的加入,使黄土的抗剪特性发生根本性变化,应力应变曲线由应变软化型转变成应变硬化型。

(2)棕榈纤维掺入后,黏聚力提升幅度较大,随着纤维长度与掺量的增加而增加。加筋黄土的内摩擦角提升不明显,普遍高于非加筋土,随着纤维掺量的增加升高后降低。

(3)通过偏光显微镜对纤维加筋土的细观结构观察发现,棕榈纤维表面粗糙,且有沟槽与许多独立的孔室,在摩擦和挤压作用下,土颗粒被镶嵌进沟槽和孔室中,改善复合材料界面性能,提高土颗粒与加筋材料间的摩擦力;随着纤维掺量的增加,纤维间相互交织,形成“雀巢”式网状结构,增强土体整体性和剪切强度。