大采高浅埋煤层工作面矿压显现特征模拟及试验分析

2020-08-03杨登峰张拥军徐文协王观群高祥壮

杨登峰, 张拥军, 徐文协, 王观群, 高祥壮

(1.青岛理工大学理学院,青岛 266033;2. 青岛理工大学土木工程学院,青岛 266033;3.青岛北洋建筑设计有限公司,青岛 266071)

在中国西北的甘肃、宁夏及内蒙等地富含大量浅埋煤层,其埋深通常在150 m以内,煤层赋存具有浅埋深、薄基岩和上覆厚松散砂层等典型特征[1]。随着煤炭开采机械化程度的不断提高,煤层一次采出厚度也大幅增加,大采高容易造成覆岩破坏范围的加大,顶板来压难以形成稳定的“砌体梁”式结构,容易出现直至地表的全厚式切落,造成大范围切顶压架事故,矿压显现更加剧烈也更加复杂,给矿山企业的安全生产带来诸多隐患。

中国众多学者针对综采工作面大采高条件下的矿压显现规律进行了深入研究。王兆会等[2]通过数值模拟及理论分析指出浅埋煤层工作面采高增大基本顶破断块体长度长度较小,难以形成稳定结构,是基本顶结构容易发生切落的主要原因;唐辉[3]提出了浅埋煤层大采高工作面出现了大小周期来压的现象;张宏伟等[4]通过指出随着采高的增大工作面超前支承压力的范围也不断增大,关键层的破断对矿压显现具有控制作用;张立辉等[5]通过研究首个8 m大采高工作面矿压显现规律,指出随采高增大煤壁片帮严重,顶板来压出现“大-小”不规则来压趋势,来压步距较小,矿压显现剧烈;金向阳等[6]指出大采高坚硬顶板来压显现剧烈,极易出现片帮冒顶事故;朱恒中等[7]通过现场实测指出浅埋煤层采场过冲沟发育区时来压步距减小且来压较频繁,通过后来压恢复正常,支承压力出现“下降-稳定-上升”分布特征,来压时支架过载率高,容易造成压架灾害;曾泰[8]指出浅埋煤层大采高综采面支架末阻力随初撑力呈线性增长,沿工作面方向中部大、上部和下部小;孙占国[9]指出随着浅埋煤层采高的增加上覆岩层离层量随之增加且顶板断裂线向前移动;李国华等[10]针对浅埋煤层厚松散层特征,研究了工作面的大小周期来压现象,为煤层开采提供了借鉴;王创业等[11]探讨了大采高条件下基本顶的破断特征,指出基本顶破断步距除与本身岩体特征有关外,还与采空区矸石及支架支承作用力相关;肖江等[12]指出8.5 m厚煤层综采时直接顶的来压步距比中厚煤层有所减小,基本顶的来压步距出现大小交替式的变化特征;黄庆享等[13]构建了煤层群下煤层开采初次来压的支架载荷计算模型,揭示了工作面顶板动压作用机理;刘洋等[14]随着采高增大,采场超前支承压力峰值增大且影响范围增大,矿压显现比之前更加剧烈;孔祥义等[15]综合采用多种方法研究了大采高煤壁片帮问题,并对片帮危险区进行了分类;杨胜利等[16]指出大采高初次及周期来压期间顶板形成了类似“静定三铰拱”结构,结构失稳引起了回采工作面顶板的动载冲击现象。

以上研究成果对于揭示工作面开采高度增大时的矿压显现规律具有重要的意义。在现在的高强度开采条件下,中国神东矿区综采工作面采高不断增大,例如神东上湾煤矿完成了世界上首个8.8 m大采高综采工作面的圈面工作。在如此大采高条件下会对工作面的矿压显现产生怎样的影响,支承压力变化规律、支架工作阻力变化特征等是仍然需要研究的问题。因此选取实际工程案例,通过数值模拟及物理试验方法,针对大采高条件下浅埋煤层顶板矿压显现特征进行分析,以达到指导实际浅埋煤层开采的目的。

1 数值模型

1.1 工程地质条件

神东矿区的大柳塔1203工作面开采煤层为1-2煤层倾角3°,浅埋煤层开采厚度平均为6 m,煤层埋深在50~65 m,工作面长150 m,采高4 m,基岩上覆厚度为15~30 m的厚松散层。当回采工作面推进到23.6 m时,支承压力迅速增大,顶板沿煤壁中部切落,长度达到了90 m,造成地面塌陷。恢复生产后地面凹陷范围不断增大,裂缝最宽处达到0.7 m,地表下沉量达到了2.34 m。采用通用离散单元法程序(universal distinct element code,UDEC)数值模拟软件构建分析模型,模型的屈服准则可以表示为[17]

fs=(σ1-σ3)-2ccosφ-(σ1+σ3)sinφ(1)

式(1)中:σ1为最大主应力;σ3为最小主应力;c为土的黏聚力;φ为土的内摩擦角。fs<0条件下岩体产生剪切破坏。

工作面具体煤岩体物理力学参数如表1[18]表示。

表1 煤岩体物理力学参数[18]Table 1 Physical mechanics parameters of coal rocks[18]

1.2 模型设计

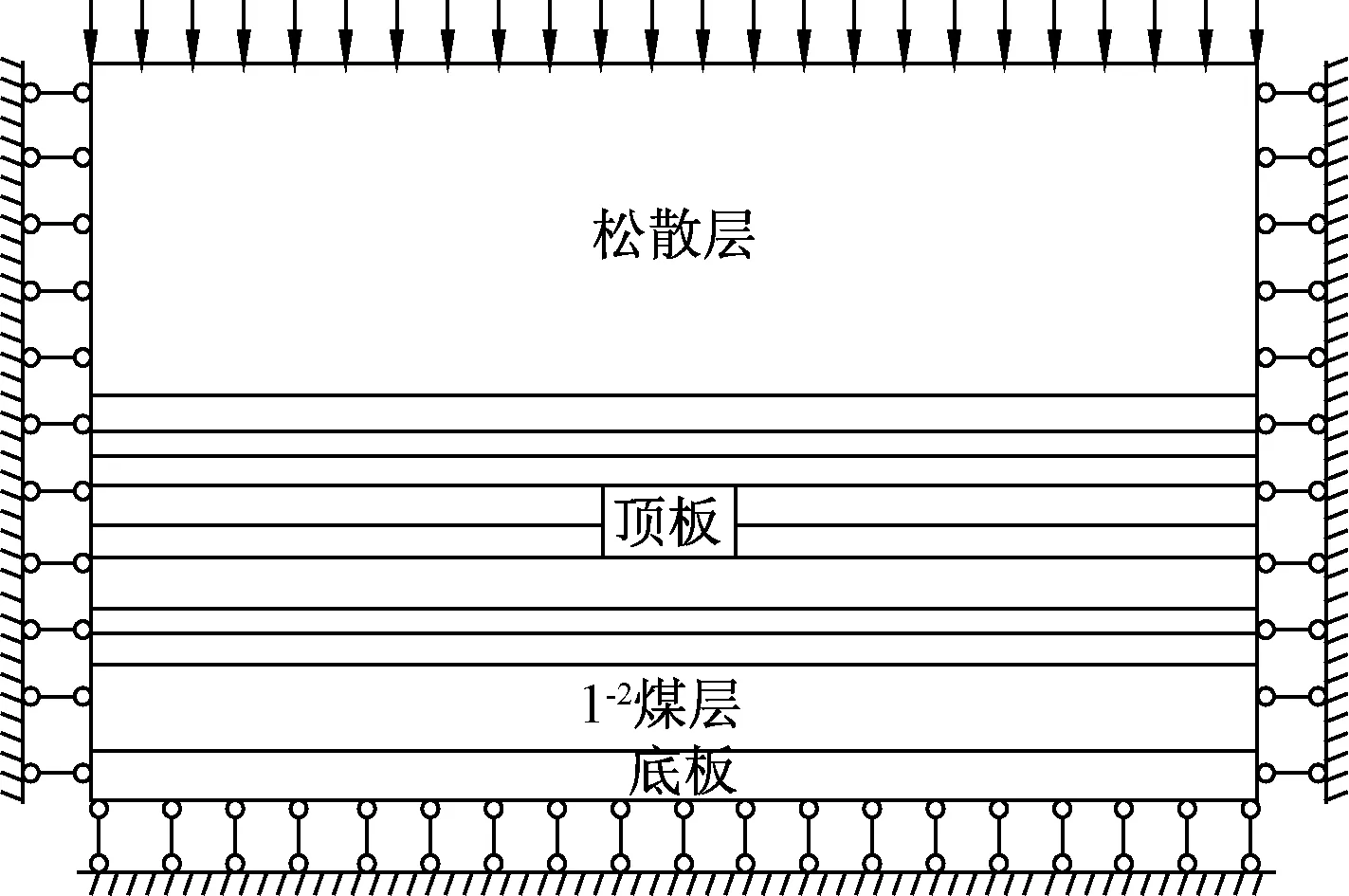

数值模型走向设置为200 m,垂直高度设置为60 m,模型量测留50 m长的煤柱以消除边界效应带来的影响,将模型上边界设置为自由边界,底边界和两侧边界设置为固定边界。将监测线设置在距离煤层上部1、4、9 m处,监测顶板支承压力及位移变化。力学模型如图1所示。

图1 数值分析模型简图Fig.1 Schematic diagram of a numerical analysis model

2 数值分析

2.1 不同采高顶板破断及位移特征

2.1.1 顶板破断特征

工作面推进速度一定时(10 m/d),针对采高3~7 m这5种条件下的数值分析结果,对比研究顶板的初次和周期来压步距及矿压特征。

对比分析图2(a)~图2(e)模拟结果可知,不同釆高会导致顶板初次破断及周期性破断步距的不同,在采高3~7 m变化时,顶板的初次来压步距由40 m增大到50 m,周期来压步距由40 m增大到60 m,整体呈增大的趋势。来压过程中顶板的裂隙发育高度也随之增大,直接顶垮落充分,基本顶出现了离层现象,工作面矿压显现也就越剧烈;上覆岩层破断回转运动空间增大,来压过程中,顶板破断回转角度也不断增大。破断顶板之间难以形成稳定的铰接结构,随着下位岩层垮落到采空区,破坏区域不断向上位岩层移动,由于大采高及浅埋煤层薄基岩厚松散层特征,顶板垮落过程中出现了整体式台阶下沉现象[图2(c)、图2(d)中初次来压过程中]。不同采高条件下均出现了较大的地面沉降,地表沉降表现出随采高增大而不断增大的趋势,模拟结果显示采高7 m时的沉降最大,最大超过了4.5 m,比采高3 m时的沉降增大了3.5 m,使岩层控制的难度加大。

Lc为初次来压步距; Lz为周期来压步距图2 每步推进10 m不同采高条件下顶板的来压特征Fig.2 Pressure characteristics of roof under different height conditions of 10 m per step

2.1.2 顶板位移变化特征

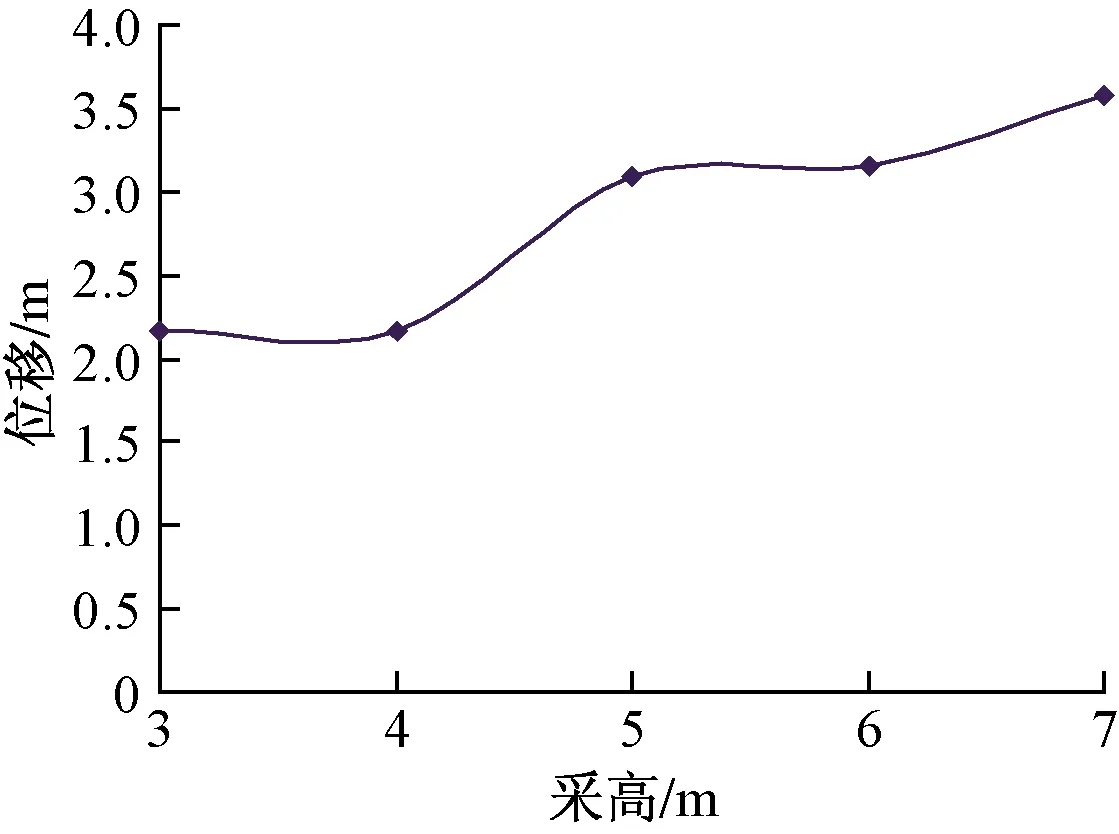

结合数值模拟中设置的测线监测结果,研究采高增大顶板的竖向位移变化特征。

分析图3曲线变化规律可以得到,位移峰值曲线随着采高增大逐渐增大,采高在3~7 m时位移由2.16 m增大到3.58 m。主要原因是由于采高增大,卸荷作用造成顶板采动损伤区域不断向上扩展,增大了破坏范围,上覆岩层破坏垮落到采空区,顶板的回转变形量增大造成了位移增大。

图3 顶板采动竖向位移峰值对比曲线Fig.3 Comparison curve of vertical displacement peak in top plate mining

2.2 顶板支承压力变化特征

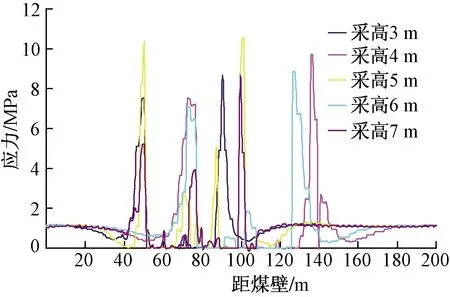

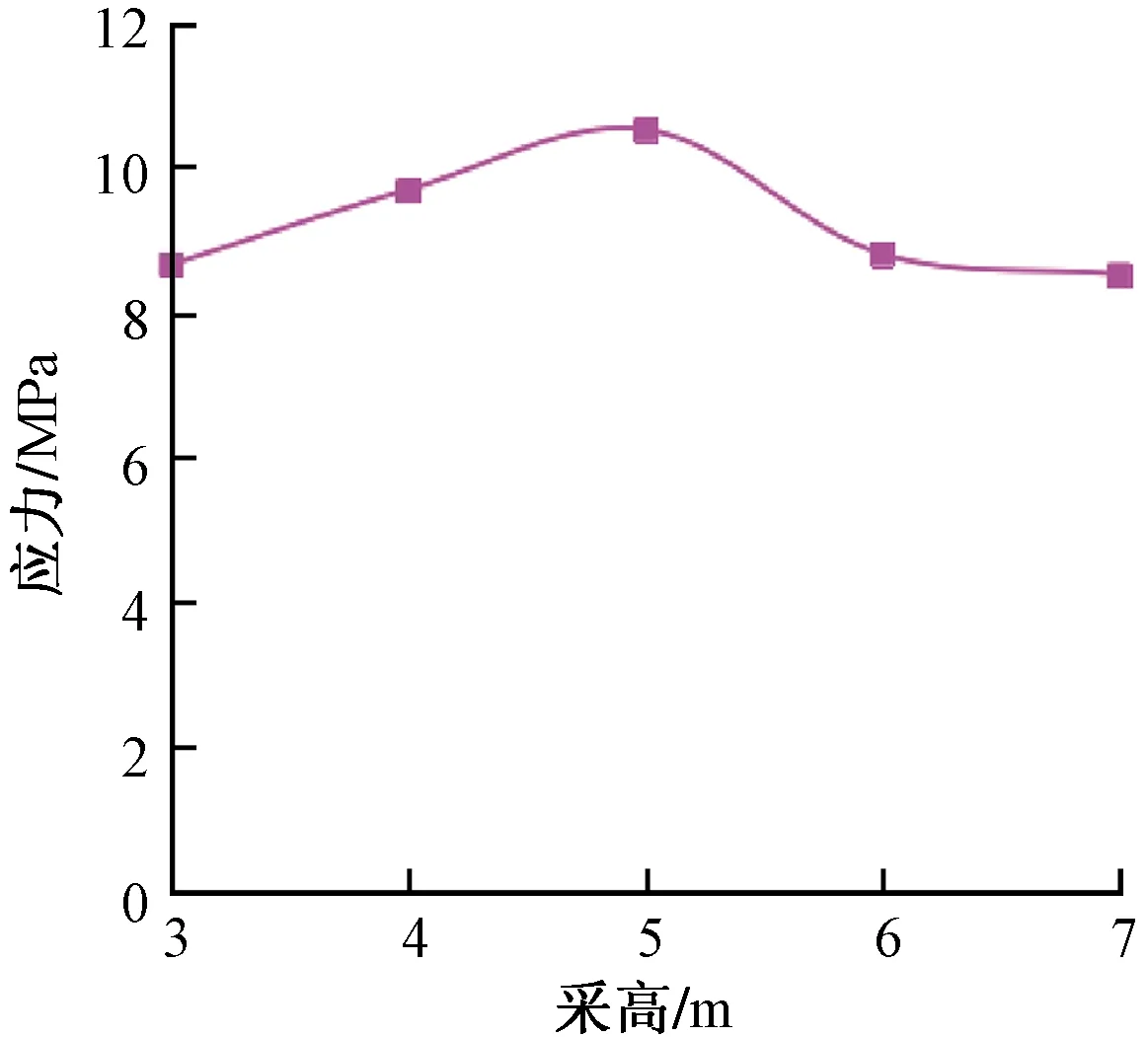

在数值模拟分析的基础上,针对采高3~7 m区间的顶板周期来压支承压力变化规律进行分析。

分析图4中曲线变化趋势可知,随着采高的增大,在一定采高范围内支承压力表现出随采高增大而迅速增大的趋势,在采高为3~5 m范围内,顶板支承压力值增长迅速,由8.663 MPa,增大到了10.53 MPa,总共增大了1.867 MPa,动载系数也随之增大,达到了1.75。随着采高的继续增大支承压力值出现下降趋势,当采高为6 m时,支承压力降低到8.815 MPa,在采高6~7 m区间内支承压力降幅放缓,采高7 m时基本达到稳定,此时的支承压力值为8.53 MPa。并且随着采高增大,支承压力峰值出现距离煤壁越来越远,不断向煤壁前方推移,采高3 m时应力峰值位于煤壁前方30 m,采高7 m时应力峰值位于煤壁前方90 m,比采高3 m时前移了10 m,同时也呈现出不断增大的趋势。

图4 不同采高支承压力变化曲线Fig.4 Different height support pressure change curve

通过模拟分析可以说明工作面采高增大其支承压力值并非一直增大,而是增幅达到一定值之后逐渐趋于稳定甚至出现降低趋势。支承压力峰值随采高增大距离煤壁越来越远,影响范围也不断增大。

结合图4、图5中曲线变化趋势分析可知,随着工作面开采高度的增加,支承压力表现出先增大后减小并逐渐趋于稳定的变化规律,推进速度10 m/d,采高为5 m时,达到了最大支承压力10.53 MPa。支承压力先增大后减小的变化规律说明一定区间内增大采高不利于顶板稳定。主要原因是采高增大,开采卸荷作用造成的损伤区域也不断向上扩展,造成上覆岩层的损伤区域扩大、离层及垮落,采高加大顶板回转变形量加大,也不利于形成铰接式“砌体梁”结构,容易造成顶板的台阶式下沉,引起切顶压架事故。随着采高的持续增大,上覆岩层垮落时受到卸荷作用影响作用减小,高位岩层损伤区域较小,破断垮落的回转空间较小,垮落过程中逐渐形成了“应力拱”结构。因此在图4中支承压力趋于回落和逐渐稳定。

图5 采高3~7 m顶板支承压力峰值变化情况Fig.5 Peak change of support pressure at height 3~7 m

2.3 顶板台阶下沉现象

工作面推进过程中,浅埋煤层顶板出现台阶下沉现象,造成顶板切落的灾害事故。图6所示为采高为3~7 m,推进速度10 m/d条件下,各采高顶板出现的破断切落。

图6 采高3~7 m时顶板的台阶下沉Fig.6 The steps of the roof sink at height 3~7 m

对比图6数值分析结果可知,采高越低,切顶发生时需要的掘进步长Lq也就越大,例如采高3、4 m时步长为110 m[图6(a)],当采高达到5 m时,切顶步长减小为90 m[图6(c)],采高6 m掘进步长减小为70 m[图6(d)],采高7 m时掘进步长减小为60 m[图6(e)]。表现为随着采高的增大,切顶发生的步长越短,越容易造成顶板的台阶切落。顶板切落同时造成了直达地表的大规模的沉陷,且沉陷量随采高增大而增大[图6(e)],在切顶过程中由于下位顶板难以形成铰接的“砌体梁”结构而出现的“悬臂梁”结构特征[图6(d)]。上位关键层垮落形成了“砌体梁”结构,且随着采高增大,“砌体梁”结构特征越明显[图6(c)~图6(e)],由此“砌体梁”破断失稳及“悬臂梁”破断失稳形成了大采高来压的大小周期来压现象。当砌体梁结构垮落时带来的工作面的剧烈矿压显现以及动载现象。

综合数值模拟结果可知,相同推进速度条件下工作面采高不同,顶板的初次来压和周期来压也会不同,一定范围内增大采高顶板的初次来压步距和周期来压步距随之减小,越容易诱发切顶灾害,矿压显现也就越剧烈,支承压力越大,大采高形成了下位岩层的“悬臂梁”和上位岩层的“砌体梁”结构,形成了大小周期来压现象,尤其是上位“砌体梁”结构来压造成了来压加剧及动载现象。因此为保持工作面稳定减小切顶压架灾害需要结合具体工程地质情况选取合理的采高。

3 大采高顶板来压试验分析

3.1 工程地质条件

祁连塔煤矿32206综采工作面位于2-2煤二盘区,矿区松散层厚度为40 m,基岩厚约为50 m,工作面长度为301 m,煤层平均厚度为5.96 m,倾角为1°~3°,设计采高5.5 m。结合祁连塔煤矿32206工作面2-2煤的工程地质条件,模型采高设计为5.5 m,每刀推进5 m,针对各岩层具体情况进行一般化调整,以分析工作面大采高条件下的来压规律。

3.2 试验结果分析

3.2.1 顶板来压过程

分析图7中来压过程可知,大采高情况下,工作面来压步距减小,且来压剧烈,出现了切顶压架灾害。工作面推进20 m时直接顶发生初次垮落,且出现了沿煤壁切落的现象[图7(a)]。随着开挖的继续,当工作面推进到30 m时,顶板再次出现垮落,并伴随有离层现象[图7(b)],工作面继续推进,采空区面积增大,大采高造成了顶板损伤区扩展、贯通,造成了上覆岩层整体台阶式切落[图7(c)],造成了支架的变形和工作阻力的迅速上升,以及采空区的动荷载作用。当工作面推进到35 m时发生第一次周期来压现象,周期来压步距约为12.5 m。大采高条件下顶板破断垮落明显,且破坏区域不断向上移动。

图7 第一次周期来压Fig.7 First cycle of roof pressure

第一次周期来压发生以后,工作面继续往前推进,大采高使工作面破断顶板难以形成铰接“砌体梁”结构,直接垮落到采空区,未垮落部分形成了“悬臂梁”结构形式[图8(a)],这与模拟结果相类似。随着工作面的推进,“悬臂梁”的悬空长度不断增大,岩体损伤区开始发育并回转变形,当工作面掘进到47.5 m时,顶板岩体损伤区裂缝贯通,形成支架上覆的“悬臂梁”顶板切落,支架的压缩变形量超过了图7(c)[图8(b)],之后垮落的岩体向着采空区倾覆,形成对采空区的动载破坏作用。

图8 第二次周期来压Fig.8 Second cycle of roof pressure

3.2.2 支架工作阻力变化特征

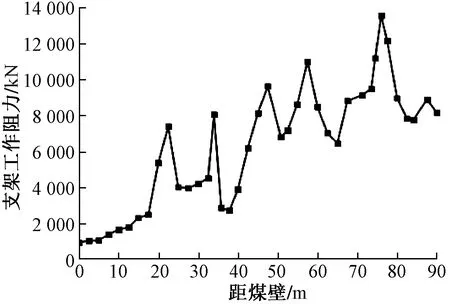

通过自制支护装置来模拟液压支架,通过监测数据近似计算支架荷载变化。图9所示为随工作面推进支架工作阻力变化曲线,由曲线变化规律可知,从开切眼到直接顶初次垮落期间支架工作阻力逐步提升,但提升幅度较小,当工作面推进到22.5 m时,顶板发生初次来压,支架工作阻力出现了大幅提升,达到了7 383 kN,大采高造成了顶板垮落高度增大,工作阻力较普通采高有了较大的提升,来压剧烈。第一次来压后支架工作阻力有所回落,工作面推进到34 m时,顶板第一次周期来压,支架工作阻力达到了8 050 kN,并伴有顶板的裂缝、离层等现象[图7(c)],等到顶板第二次周期来压时,出现了顶板的范围切落现象,支架阻力提高幅度较大,达到了9 614 kN[图8(b)],沿煤壁发生切顶时,支架工作阻力相较于周期来压时出现了较大的增幅,达到了16.1%。顶板的来压过程呈现出波浪式变化特征。大采高条件下,顶板的来压更加剧烈,且伴随有顶板的裂缝、离层以及大范围架前切落现象[图7(c)、图8(b)],给工作面矿压造成较大的影响。支架最大工作阻力发生在工作面推进到76 m时,达到了13 547 kN,试验模拟得到的支承压力超过了工作面额定支架工作阻力12 000 kN。

图9 支架工作阻力来压变化Fig.9 Stent working resistance to pressure change

与常规采高相比,大采高条件下顶板的初次来压步距及周期来压步距都出现了较大减少,支架工作阻力有较大提高且出现了大范围顶板切落现象。试验分析与数值模拟结果基本一致。因此选择合理的采高对于维持顶板稳定保障工作面安全回采具有重要作用。

4 大采高顶板来压现场监测

为与数值模拟对比研究大采高顶板初次和周期来压特征,统计大柳塔、石圪台、保德矿等多个矿山工作面的监测数据,得到随采高增大,支架工作阻力及来压步距变化特征[19]。

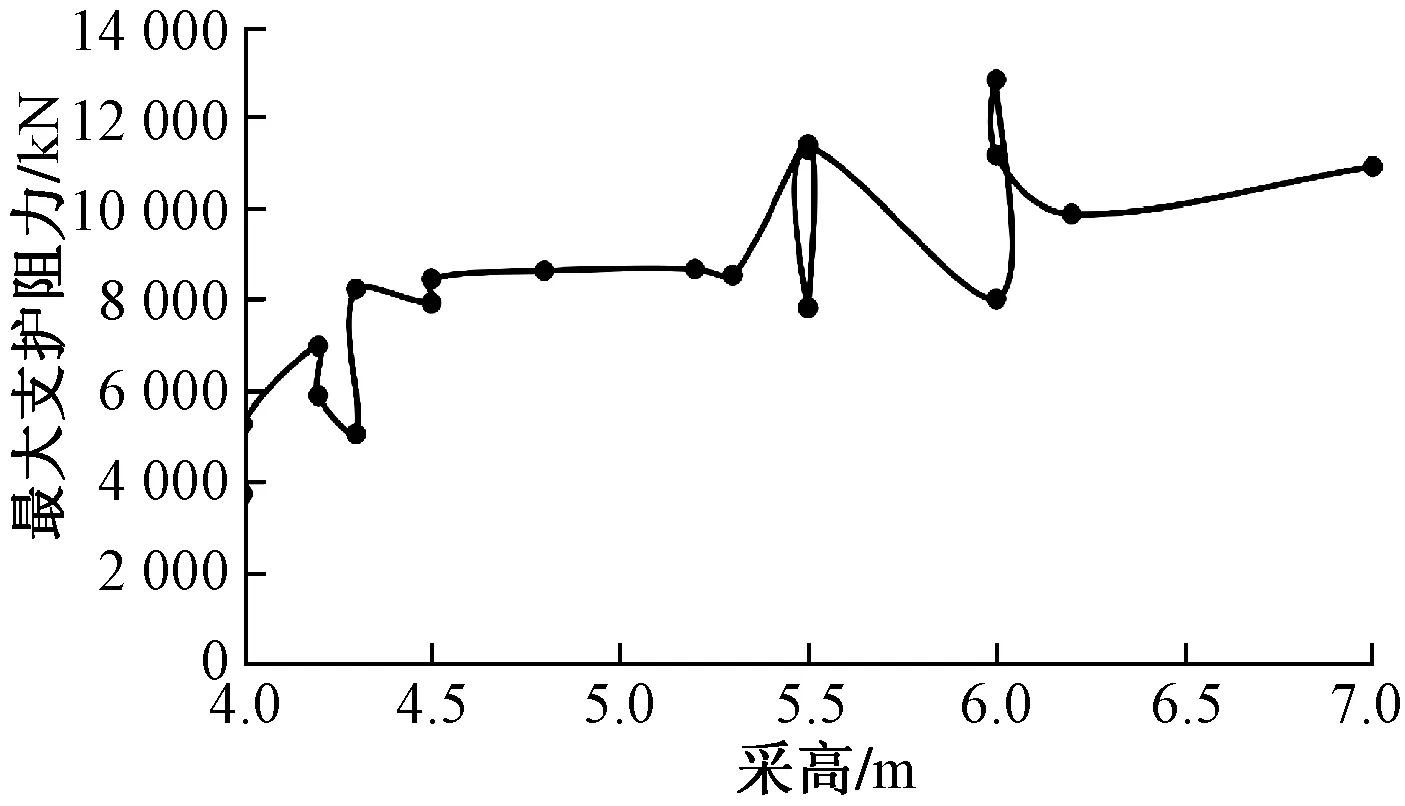

分析图10中工作面初次来压和周期来压步距变化特征可知,随采高增大来压步距整体呈现出增大趋势,其中初次来压步距增幅明显,从采高4 m时的35.4 m,增大到采高7 m时的58 m;周期来压步距增幅相对较小,从采高4 m时的11.1 m,增大到采高7 m时的16 m,支架支护阻力随采高增大整体呈现出不断增大的趋势,由采高4 m时的5 283 kN增大到采高7 m时的10 918 kN,如图11所示。现场监测数据反应出来的变化规律与数值模拟结果基本一致,证明了研究结论的可靠性。

图10 采高4~7 m来压步距变化曲线Fig.10 Variation curve of press step of 4~7 m hoist

图11 采高4~7 m支架支护阻力变化曲线Fig.11 Variation curve of working resistance of 4~7 m hoist

5 结论

结合数值模拟及相似材料模拟试验方法,研究了不同的采高条件下顶板的矿压变化特征,得出如下结论。

(1) 随采高的增大,顶板破断过程中损伤区发育高度不断增大,上覆岩层垮落时的回转空间不断增大,顶板出现了明显的台阶下沉现象,造成顶板的初次来压和周期来压步距呈增大趋势,地表沉降不断增大。同时煤壁支承压力也出现了不同幅度的增大,在采高5 m时达到最大值10.53 MPa,动载系数达到了1.75,之后不断回落趋于平稳,表明支承压力并非随采高增大而持续增大。大采高垮落岩体无法有效充填采空区,来压过程形成了“悬臂梁-砌体梁”结构造成了工作面周期来压过程中矿压的剧烈显现。

(2) 物理模拟结果表明顶板的卸荷损伤区域随采高增大不断往上扩展,使上覆岩层裂隙充分发育,诱发顶板的大范围切落,使来压造成的破坏范围不断增大。切顶发生时支架工作阻力迅速增加,比周期来压时提高了16.1%,达到9 614 kN,来压剧烈,最大支护阻力达到了13 547 kN,超过了额定工作阻力,物理试验得到的结论有效指导了工作面开采。因此,工作面选取合理的采高对于保证采空区稳定、减少顶板灾害事故至关重要。通过现场实测数据验证了分析的可靠性。