掺杂铝合金激光选区熔化成形研究进展

2020-08-03贾少澎邹田春

贾少澎, 祝 贺, 邹田春*, 欧 尧

(1.中国商用飞机有限责任公司质量适航安全部, 上海 200126;2.中国民航大学民航民用航空器适航审定技术重点实验室, 天津 300300)

增材制造(additive manufacturing, AM)技术是以离散-堆积思想为基础的一种新型快速成形技术[1]。AM技术利用三维模型数据可实现仅用一台设备的直接成形,与传统加工方式相比,极大缩短了产品加工周期,降低了成本,已在航空航天、医疗、军工等领域得到了广泛应用[2]。激光选区熔化成形(selective laser melting, SLM)是增材制造中最具代表性的成形技术之一,其原理为激光束沿特定路径扫描预制粉末层,使其熔化、逐层堆叠,最终获得高致密度的金属零部件[3]。SLM技术有成形精度高、表面质量好等优点,可以实现复杂薄壁件的精密成形,在制造轻量化复杂结构方面具有明显优势[4-5]。

铝合金材料具有密度低、比强度高、导电、导热以及耐腐蚀性能良好等优点,是航空工业中最主要的结构材料之一[6]。随着航空产品对轻量化、一体化复杂铝合金部件需求的增加,铝合金SLM成形技术的应用前景日趋广阔[7]。铝合金SLM成形技术研究主要集中于粉末制备、工艺优化和热处理等方面,目前AlSi10Mg和Al12Si铝合金SLM成形较为成熟并已实现工程应用,其他铝合金尚在研究阶段[8-11]。

掺杂能有效提高铝合金力学性能,因此掺杂铝合金SLM成形成为近年中外研究的焦点。结合掺杂金属元素和陶瓷颗粒铝合金的研究现状,综述了SLM成形铝合金的致密度、显微组织和力学性能等方面的研究。

1 金属元素掺杂

金属元素掺杂是指在铝合金中加入某些微量金属元素改善其力学性能。目前常用的金属元素有Zr和Sc两种,其强化作用的主要机理为:Zr和Sc元素在SLM过程中形成了细小的Al3(Sc,Zr)颗粒,它们作为Al基体的异质形核点,起到了细化晶粒的作用,而分布在晶界处的Al3(Sc,Zr)还起到钉扎作用,稳定晶界,抑制后续晶粒长大,进而提高铝合金的拉伸强度、屈服强度、硬度等力学性能[12]。

2011年,欧洲宇航防务集团的Schmidtke等[13]研究了掺杂0.66% Sc元素的Al-Mg合金(Scalmalloy®)SLM成形。研究发现,Sc元素使铝合金力学性能明显提高,拉伸强度、屈服强度和延展率分别达到530 MPa、520 MPa、14%,强度与高强铝合金相当,且延展性更好。

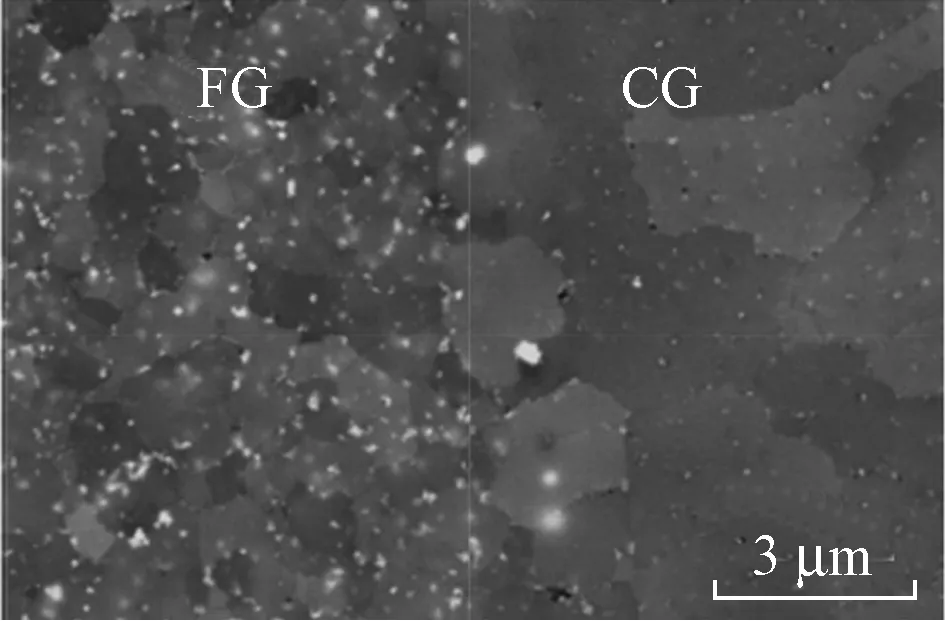

瑞士增材制造创新中心的Spierings等[14-17]于2016年开展了一系列关于Scalmalloy®合金粉末的SLM成形研究,采用气雾化的球形Scalmalloy®合金粉末,在最佳工艺参数下,成形了致密度大于99%的试样。结果表明,由于Al3(Sc,Zr)的存在,显微组织呈明显的双相分布,即熔池边界的细晶区(fine grain, FG)及中央的粗晶区(coarser grain, CG),如图1[14]所示。随着扫描速度的提高,细晶区晶粒进一步减小,粗晶区无明显变化。Al3(Sc,Zr)的强化作用使铝合金抗拉强度和屈服强度分别超过400 MPa和277 MPa,且各向异性较低。热处理后,铝合金力学性能得到进一步提高,抗拉强度超过500 MPa,延展率高于8.6%。

图1 SLM成形Scalmalloy®合金SEM图[14]Fig.1 SEM of SLMed Scalmalloy®[14]

2017年,澳大利亚莫纳什大学的Shi等[18]对掺杂Sc和Zr元素的Al-Mg合金SLM成形进行了研究,发现了电导率与致密度成线性关系,提出通过电导率可以快速评价成形试样的致密度;中南大学Li等[19]完成了添加Sc和Zr元素的Al-6.2Mg合金的SLM成形研究。结果表明,试样致密度及表面质量随激光能量密度的增加而提高,在激光能量密度为139 J/mm3时获得致密度为97%的试样,其力学性能和抗腐蚀性能均较铸件有所提高,硬度达到93 HV,抗压强度达到390 MPa。2018年,南京航空航天大学的Zhang等[20]研究了工艺参数对Al-Mg-Sc-Zr合金力学性能的影响,研究发现,较低的扫描速度能够促进Al3(Sc,Zr)的形成,使硬度提高至94 HV,摩擦系数和磨损率降低至0.61和1.74×104mm3/(N·m)。

张虎等[21]、Zhang等[22]、Nie等[23]开展了添加Zr元素的Al-Cu-Mg合金SLM成形研究,采用球磨法制备了Zr/Al-Cu-Mg粉末,并在不同工艺参数下进行SLM成形。研究发现,Zr的添加有效抑制成形过程中热裂纹的产生,并使致密度为99%时的最佳扫描速度提高了3倍,与未掺杂Zr元素的合金相比,拉伸强度和屈服强度明显提高,达到451 MPa和446 MPa,但延展率降低至2.67%。

2 陶瓷颗粒掺杂

与金属掺杂相似,陶瓷颗粒掺杂是指在铝合金中加入少量的陶瓷颗粒,通过细晶强化、晶界强化和弥散强化等机制以改善铝合金的强度、硬度和耐磨性能。目前主要采用原位反应法和机械混合法制备陶瓷颗粒增强铝合金粉末。原位反应法是通过原位反应形成含有增强相的铸态铝合金,再通过气雾化方法制备适用于SLM的合金粉末,颗粒分布均匀,界面结合良好。机械混合法主要是通过球磨技术制备的粉末,制造成本低。

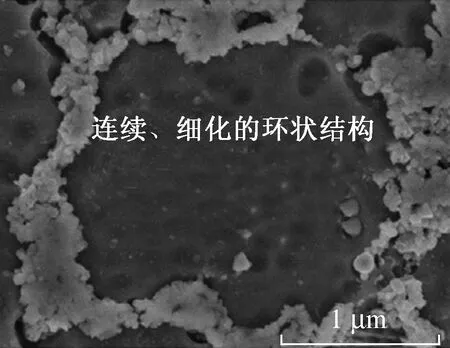

南京航空航天大学的Gu等[24-25]于2014、2015年对掺杂TiC的AlSi10Mg SLM成形进行了研究,采用球磨法制备了TiC/AlSi10Mg混合粉末,成形了致密度大于98%的试样。研究发现,在SLM成形过程中,形成了图2[25]中的沿晶界分布的环状结构TiC增强相,抑制了铝基体晶粒的长大,同时强化了晶界。细晶强化和晶界强化的共同作用,使铝合金在保持延展性的同时,提高了强度、硬度和耐磨性,延展率、拉伸强度、硬度、摩擦系数和磨损率分别为10.9%、486 MPa、188 HV、0.36和2.94×10-5mm3/(N·m)。

图2 SLM成形TiC/AlSi10Mg中的环状增强相[25]Fig.2 Ring-structure reinforcement in SLMed TiC/AlSi10Mg[25]

2015年,南京航空航天大学的Chang等[26]研究了SiC初始粒径对SiC/AlSi10Mg粉末体系SLM成形影响,成形了原位自生Al4SiC4+SiC增强的AlSi10Mg试样,致密度达到97%。研究发现,SiC的添加提高了混合粉末的激光吸收率,随着SiC颗粒粒径减小,硬度和耐磨性能均有提高,硬度和磨损率分别达到218 HV和2.94×10-5mm3/(N·m)。这是由于细小的SiC颗粒有助于粉末充分熔化,提高熔池流动性,使熔池铺展更加均匀,致密度和颗粒分布均匀性得到提高。

南京航空航天大学的Dai等[27-28]于2016、2018年开展了掺杂AlN的AlSi10Mg SLM成形研究,制备了致密度为97%的AlN/AlSi10Mg纳米复合材料,并采用有限体积方法(finite volume method,FVM)对SLM过程中热对流、迁移行为和增强粒子分布状态进行了建模仿真。研究发现,AlN作为异质形核点促进了晶粒细化,激光能量密度对致密度、AlN分布有显著影响,进而影响试样耐磨性能,激光能量密度为420 J/mm3时磨损率最小,为3.4×10-4mm3/(N·m)。对比仿真与试验结果发现数据拟合良好,该模型可用于其他材料SLM成形过程模拟。

2017年,比利时鲁汶大学的Li等[29]对原位自生纳米TiB2颗粒增强的AlSi10Mg合金进行了SLM的成形研究。结果表明,TiB2能够提高铝合金激光能量吸收率,改善铝合金成形性能,在激光能量密度为95 J/mm3时成形致密度大于99%的试样。TiB2/AlSi10Mg试样晶粒尺寸约2 μm,较SLM成形Al-Si合金(约10 μm)明显细化,拉伸强度由360 MPa提高到530 MPa。同年,章敏立等[34]、廉清等[31]采用混合盐法和气雾化技术制备了原位自生的TiB2/Al-7Si-0.5Mg-Cu复合粉末,开展了SLM成形TiB2/Al-Si复合材料的研究。结果发现,TiB2的细晶强化和弥散强化作用使其力学性能较铸件明显提高,抗拉强度和延展率达到435 MPa和11.8%。

Zhou等[32]于2018年开展了SLM成形Al-15Si/TiC硬度及耐磨性能的研究。结果表明,分布于Al基体中的TiC颗粒可以稳定铝合金显微组织,降低热处理对硬度的负面影响,最终获得致密度97%、硬度为145 HV、摩擦系数为0.42及磨损率为2.75×10-5mm3/(N·m)的试样。

3 其他材料掺杂

除金属和陶瓷颗粒外,其他材料的掺杂也能起到强化铝合金力学性能的作用。

美国加州大学的Martin等[33]于2017年通过静电组装技术制备了掺杂纳米ZrH2颗粒的7075铝合金粉末,对高强度铝合金的SLM成形进行了研究。研究发现,成形试样晶粒明显细化,且无裂纹,T6处理后,拉伸强度达到383~417 MPa、屈服强度为325~373 MPa、延展率为3.8%~5.4%。

2018年,中北大学的谭乐[34]开展了掺杂镀铝石墨烯的AlSi10Mg的SLM成形研究。试验采用有机铝化学还原法和真空球磨法制备了铝合金复合粉末,发现球料比为8∶1、球磨转速为230 r/min、球磨时间为2 h时石墨烯分散良好。在激光功率为300 W时,获得了石墨烯分布均匀、成形质量良好的试样,显微硬度达到169 HV,较AlSi10Mg高出40%。

同年,李明川等[35]、Jiang等[36]开展了掺杂碳纳米管的AlSi10Mg SLM成形研究。采用甲基吡络烷酮试剂超声分散制备了CNTs/AlSi10Mg的复合粉末,发现当CNTs含量为1.0%,扫描速度为1 300 mm/s时,试样致密度最高,达到98%。SLM成形过程中,大部分分布在晶界处的CNTs仍能保持原有结构,阻碍液相在凝固过程中的晶界迁移,促进晶粒细化,使试样显微硬度和拉伸强度均有提高,达到143 HV和499 MPa。

4 结论与展望

随着航空工业对铝合金部件复杂度、轻量化要求的提高,铝合金SLM成形技术受到更多关注。现阶段由于适用于SLM成形技术的铝合金粉末种类少且成形试样性能较差,难以实现广泛应用。

掺杂具有明显提高铝合金性能的作用而成为近年的研究重点,多种掺杂铝合金SLM成形已获得了初步成功,目前研究主要集中于掺杂Sc、Zr元素的Al-Mg合金和Al-Cu-Mg合金,以及掺杂TiC和SiC等陶瓷颗粒的Al-Si合金和Al-Si-Mg合金。Sc、Zr元素主要改善铝合金的成形性能,抑制热裂纹的产生。陶瓷颗粒主要提高成形试样的硬度和耐磨性能,部分陶瓷颗粒还能改善铝合金粉末激光吸收率,使成形效率更高。目前对于掺杂材料在SLM过程中的反应情况、强化机制以及掺杂物质与铝基体间的界面结合情况等影响成形试样致密度和力学性能的关键因素尚不完全清楚,是今后此领域研究的主要方向。