X 射线智能分选机应用于镜铁山矿难选铁矿预选工艺的试验研究

2020-08-03雷永顺展仁礼陈铁军边立国

雷永顺,展仁礼,陈铁军,边立国,郭 忆

1酒泉钢铁 (集团)有限责任公司技术中心 甘肃嘉峪关 735100

2武汉科技大学资源与环境工程学院 湖北武汉 430081

预选是选矿厂节能降耗的有效环节,通过预选抛尾技术可以预先抛出部分尾矿,有利于降低选厂产品加工成本,并降低细粒尾矿量,延长尾矿库使用年限[1]。酒钢集团宏兴钢铁股份有限公司镜铁山矿年输出 0~100 mm 铁矿石约 900 万 t,矿石在矿山预选后经火车运输至坐落于冶金厂区的选矿厂,其中 0~15 mm 粉矿采用强磁选工艺处理,15~100 mm块矿采用竖炉磁化焙烧 — 弱磁选 — 反浮选的工艺处理。15~100 mm 块矿经过两段闭路磁化焙烧后,利用磁滑轮将脉石和围岩抛出,经输送带运输至废石山堆存[2-4]。因此,酒钢铁矿的预选实际涵盖两个方面,一是矿山原矿的预选,二是选矿厂块矿磁化焙烧后的预选。矿山原矿预选可以使原矿中的围岩预先抛出,不随矿石一同下山,一方面可以节约运费、资源税、竖炉焙烧费等生产成本;另一方面可以减少冶金厂区选矿废石产生量,减轻废石堆场堆存压力,延长废石堆场服务年限,节约新建废石堆场的投资费用。

镜铁山桦树沟 V 矿体为低品位难选铁矿石,主要的铁矿物为镜铁矿、菱铁矿、褐铁矿,均属弱磁性铁矿;脉石矿物为碧玉、重晶石、石英。矿体上盘为灰色千枚岩,下盘为灰绿色千枚岩,矿体与下盘围岩间常有一薄层含铁千枚岩。V 矿体平均地质铁品位约为 27%。铁矿石在开采时,采用无底柱分段崩落法,由于上下盘约为 10%~15% 的围岩混入铁矿石中,导致实际输出矿石铁品位约为 23%。多年来,这部分矿石由于铁品位低,受选矿工艺技术水平及经济条件制约,一直未得到合理利用,只能极少量(10% 以下)地配合桦树沟矿使用。目前公司计划对该矿石进行单独出矿,需选择合理的设备和处理工艺对其进行预选抛废。因此,有必要对镜铁山桦树沟 V 矿体块矿预选抛废技术进行研究,确定适合的预选抛废工艺。

目前国内弱磁性铁矿的预选,所用的设备为大粒度跳汰机、粗粒永磁强磁选机、感应辊等强磁选设备[1,5]。镜铁山矿严重缺水,不能考虑重选,前期配矿使用时,现场采用单纯强磁工艺进行抛尾,发现虽然可以使得矿石品位提升到接近地质品位,但其尾矿品位在 15%~16%,资源损失太大,须考虑更加有效的抛尾技术[6]。

X 射线智能分选机是模仿手选的动作,用机械和电的组合进行分离矿物的选矿方法,即在 X 射线透射下,利用不同矿物成分和性质的差异,通过电脑识别建立各类矿石、围岩信息库。生产时,超高速 X射线探测器采集系统对每一块物料进行透射识别,信号传输至计算机,经过后台快速计算判定属于矿石还是废石,下达指令启动喷吹执行机构动作,精准喷射设定的废石或矿石,实现矿废分离[7]。该设备识别度高,识别时间短,工作效率高,抛废率大,目前已经在非金属、有色金属和稀贵金属领域获得了较好的应用[8-10]。但在铁矿预选领域尚未有应用,笔者用此设备对酒钢镜铁山 V 矿体 15~100 mm 块矿进行预选试验研究,以期为此类低品位难选铁矿的预选寻求一种新的技术。

1 试验原料

试验所用矿样是在酒钢镜铁山矿 V 矿体正常出矿的 2865 水平 29 川和 30 川、2880 水平 4 川和 5 川现场采样,共采出原矿样 24 t,然后按图 1 所示流程进行试样制备。为考察粒度的影响,矿样筛分分成 3个粒级:A1 (15~45 mm)、A2 (45~100 mm)、A3 (15~100 mm)分别进行预选抛废试验,A3 即为生产现场块矿原矿综合样,其化学组成及物相分析分别如表1、2 所列。各粒级样品铁品位如表 3 所列。

图1 矿样制备流程Fig.1 Process flow of sample preparation

表1 矿样 A3 的多元素分析结果Tab.1 Analysis results of multiple elements of sample A3 %

表2 矿样 A3 的物相分析结果Tab.2 Analysis results of phase of sample A3 %

表3 各粒级样品的铁品位Tab.3 Iron grade of various-size samples

从表 3 可以看出,本次试验用 V 矿体原矿品位约为 23%,与目前镜铁山矿 V 矿体输出品位一致。从物相分析来看,V 矿体主要铁物相为赤褐铁矿与菱铁矿,其中菱铁矿铁分布达到了 41.75%,明显高于镜铁山矿其他矿体 (20%~30%)[2-4],这可能是该矿体品位相对较低且强磁预选效果较差的原因。

2 试验设备与方法

2.1 试验设备

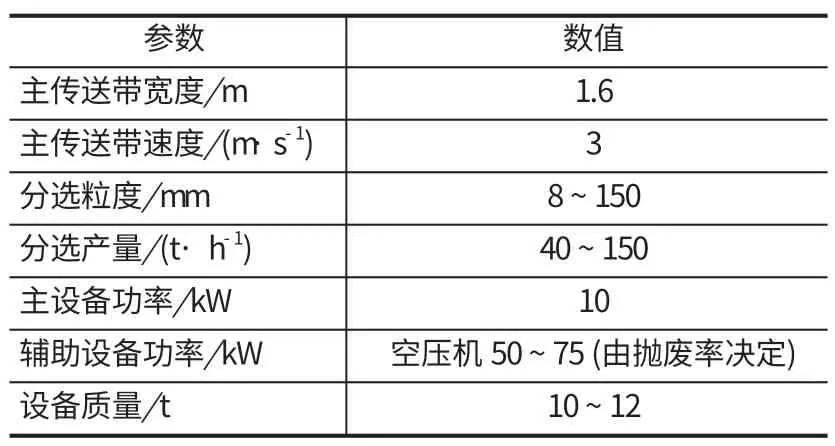

本次试验所用设备为北京霍里思特科技有限公司生产的 XNDT-104 智能分选机;主传送带宽度为 1.6 m;可选粒度为 8~150 mm;分选机处理量为 40~150 t/h;传送带速度为 3 m/s。

该试验设备是清华大学精密仪器系和北京霍里思特科技公司联合自主研发的 X 射线智能矿石分选机。设备符合矿山应用规范,稳定性和可靠性高,从前期研究及应用结果来看,该设备在物质分选精度、传送带速度、单机粒度处理范围、产量等关键指标上都达到了较高水平[7]。XNDT-104 智能分选机的外形及原理如图 2 所示,其主要性能参数如表 4 所列。

图2 智能分选机的外形及原理Fig.2 Profile and principle of intelligent separator

表4 智能分选机的主要性能参数Tab.4 Main performance parameters of intelligent separator

智能分选系统包括三大子系统:传动部分(振动给料、高速传送带、分料传送带)、识别部分 (射线源、探测器、电气柜工控机)和分选部分 (气排枪、气罐、电气柜控制单元)。

分选时,将符合粒级要求的块矿输送到振动给料器,块矿被振动分散后,掉落到高速传送带上,向前运行 1~2 m 后获得稳定的速度,形成均匀平铺在传送带上的矿石流。矿石流通过射线源正下方时,由高压激发的 X 射线以扇面形式从上向下照射,传送带上经过扇面的矿石块会减弱射线强度,使穿透矿石的X 射线因石块中金属元素含量的高低而产生不同程度的衰减。传送带下方的探测器可以感知衰减后的 X射线强度,并把该信息转化为数字信号,传送给计算机处理。射线扇面会覆盖传送带的有效宽度,探测器则与传送带宽度相同,以保证传送带上的每块矿石都被检测到。计算中运行智能分选软件,对探测器采集的数据进行成像处理并进行分析识别,根据预先设定的分选参数,判别标记石块为低品位废石还是高品位矿石,同时把已标记的石块位置信息发送给喷吹控制单元。当石块飞离传送带经过气排枪时,喷吹控制单元根据分选软件提供的矿石信息,分别控制多个电磁阀的启停,通过气排枪的喷嘴可以精准地喷吹已标记的高品位矿石,使其改变飞行轨迹落入精矿仓,而被标记的低品位废石则沿原有的抛物线轨迹落入废石仓[7]。

2.2 试验方法

考虑到 X 射线智能分选机具备智能学习的分选特点,为确保试验分选精度,试验分步进行,具体步骤如下。

(1)对矿石进行手工分拣 矿样运抵之后,技术人员从矿样中随机抽取 100 kg 样品,然后手工分拣出各类典型围岩和矿石,拣选的依据是样品表面颜色、感受密度、中心钻孔取样化验比对,最后对每一类围岩和矿石进行制样化验。智能分选机对矿石和围岩进行学习记忆,将分拣出的矿石、围岩标样分别给入智能分选机,利用 X 射线透射、电脑识别记忆,建立 V 矿体铁矿石、围岩信息库。

(2)探索性试验 取样品 200 kg,进行智能预选抛废探索性试验,对抛废结果进行二次手工分拣,对有异议的矿石进行重复识别判定,对手工分拣得到的矿石、围岩信息库进行校正、补充完善。

(3)条件试验 分粒度进行不同抛废率的智能预选抛废条件试验,考察抛废率由低到高时尾矿品位、矿石品位提高幅度及金属回收率变化情况,确定各矿样最佳抛废比例。

(4)验证试验 利用系统性条件试验确定的最佳抛废比例及设备参数,进行扩大给料量的验证试验,考察设备的稳定性和试验数据的可靠性。

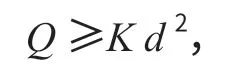

本试验中矿石取样量均参照块状铁矿石取样量公式确定,即

式中:Q为取样量,kg;K为矿石特性系数,黑色金属矿物一般取 0.1 kg/mm2;d为矿样中最大矿石粒径,mm。

共取 0~100 mm 原矿样 15 t,各条件的样品量是根据设备运行时间及粒度大小经验估算的,条件试验粗粒级 (最大 100 mm)的样品量按 200 kg,小粒级 (最大 45 mm)按 150 kg,验证试验样品量扩大一倍多一点,样品是由各粒级样品采用四分法缩分获取的。

3 试验结果与分析

本次试验将 V 矿体 A 矿样筛分成了 A1 (15~45 mm)、A2 (45~100 mm)、A3 (15~100 mm)3 种粒度,分别开展了智能预选抛废条件试验和验证试验。试验开始前对 V 矿体 15~45 mm 块矿进行了手工分拣试验,矿石中含有纯围岩 12.86%,围岩品位10.24%,围岩全部抛除后矿石品位可提高 1.99 个百分点,金属回收率为 94.46%。

3.1 A1 矿样智能预选抛废试验

3.1.1 条件试验

A1 矿样一共开展了 9 个不同抛废率的条件试验,每次试验给矿量约 150 kg,考察抛废率由低到高时尾矿品位、矿石品位提高幅度及金属回收率变化情况,确定 A1 矿样最佳抛废比例。试验数据如表 5 所列。

从表 5 可以看出,随着抛废率的提高,精矿品位和尾矿品位均呈现上升趋势,铁矿石品位提高幅度越来越大,金属回收率呈下降趋势。

当抛废率为 12.58% 时,尾矿品位为 10.11%、金属回收率为 94.66%,品位可以提高 1.98 个百分点;当抛废率提高到 25.35% 时,尾矿品位升高到12.92%,金属回收率降至 86.27%,品位可以提高3.71 个百分点。由此可以看出,智能分选机可以完全达到人工拣选的精度,同样也可以在较少铁损失的情况下大幅度提升品位,现场可以根据需求进行抛废率调整。

3.1.2 验证试验

A1 矿样一共开展了 12%、25% 左右 2 个抛废率的验证试验,验证试验每个条件给矿量 350 kg,考察设备的稳定性和试验数据的可靠性。试验数据如表 6所列。

表6 A1 矿样智能预选抛废验证试验结果Tab.6 Results of verification test for intelligent waste discarding pre-concentration of sample A1 %

从表 6 可以看出,当抛废率为 12.79% 时,尾矿品位为 10.15%,金属回收率为 94.55%,品位可以提高 2.01 个百分点;当抛废率提高到 25.72% 时,尾矿品位升高到 13.05%,金属回收率降至 86.92%,品位可以提高 3.74 个百分点,验证试验结果与条件试验结果基本一致。

3.2 A2 矿样智能预选抛废试验

3.2.1 条件试验

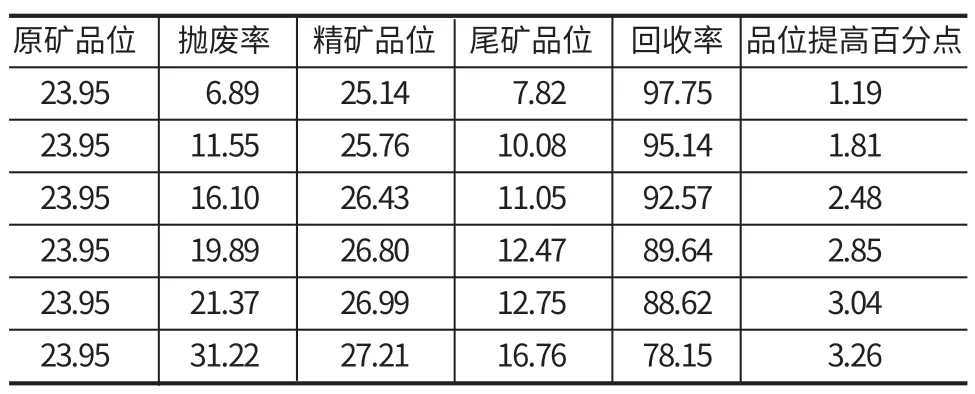

A2 矿样一共开展了 6 个不同抛废率的条件试验,每次试验给矿量 200 kg 左右,考察抛废率由低到高时尾矿品位、矿石品位提高幅度及金属回收率变化情况,确定 A2 矿样最佳抛废比例。试验数据如表 7所列。

表7 A2 矿样智能预选抛废条件试验结果Tab.7 Results of conditional test for intelligent waste discarding pre-concentration of sample A2 %

从表 7 可以看出,随着抛废率的提高,精矿品位和尾矿品位均呈现上升趋势,铁矿石品位提高幅度越来越大,金属回收率呈下降趋势。

当抛废率为 16.10% 时,尾矿品位为 11.05%,金属回收率为 92.57%,品位可以提高 2.48 个百分点。由此可以看出,同样抛废率下,随着粒度增加尾矿品位略微上升,但总体尾矿品位仍然可以保持一个较低水平。

3.2.2 验证试验

A2 矿样开展了 16% 左右抛废率的验证试验,验证试验给矿量为 431.3 kg,考察设备的稳定性和试验数据的可靠性。试验数据如表 8 所列。

表8 A2 矿样智能预选抛废验证试验结果Tab.8 Results of verification test for intelligent waste discarding pre-concentration of sample A2 %

从表 8 可以看出,当抛废率为 16.16% 时,尾矿品位为 10.42%,金属回收率为 92.97%,品位可以提高 2.61 个百分点,验证试验结果与条件试验结果基本一致,一定程度上说明了试验的可靠性。

3.3 A3 矿样智能预选抛废试验

3.3.1 条件试验

A3 矿样一共开展了 6 个不同抛废率的条件试验,每次试验给矿量 200 kg 左右,考察抛废率由低到高时尾矿品位、矿石品位提高幅度及金属回收率变化情况,确定 A3 矿样最佳抛废比例。试验数据如表 9所列。

表9 A3 矿样智能预选抛废条件试验结果Tab.9 Results of conditional test for intelligent waste discarding pre-concentration of sample A3 %

从表 9 可以看出,随着抛废率的提高,精矿品位和尾矿品位均呈现上升趋势,铁矿石品位提高幅度越来越大,金属回收率呈下降趋势。

当抛废率为 16.92% 时,尾矿品位为 11.08%,金属回收率为 92.13%,品位可以提高 2.59 个百分点。与分粒级分选效果基本一致。

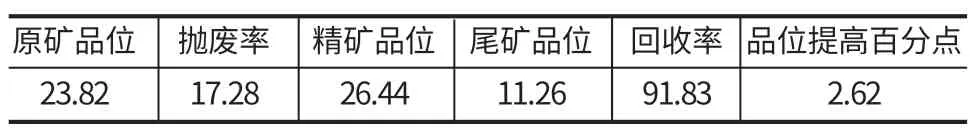

3.3.2 验证试验

对A3 矿样开展了 17% 左右抛废率的验证试验,验证试验给矿量为 432.3 kg,考察设备的稳定性和试验数据的可靠性。试验数据如表 10 所列。

表10 A3 矿样智能预选抛废验证试验结果Tab.10 Results of verification test for intelligent waste discarding pre-concentration of sample A3 %

从表 10 可以看出,当抛废率为 17.28% 时,尾矿品位为 11.26%,金属回收率为 91.83%,品位可以提高 2.62 个百分点,验证试验结果与条件试验结果基本一致。

4 结论

(1)经过手工分拣试验分析得出本次试验所用 V矿体块矿中纯围岩含量为 12%~13%,当 V 矿体各粒级矿样智能预选抛废率为 12%~13% 时,取得的精矿品位、尾矿品位、矿石品位提高幅度、金属回收率等指标均与手工分拣试验一致,说明该智能分选机具备抛除 V 矿体铁矿石中纯围岩的能力。

(2)A1 矿样验证试验抛废率为 12.79% 时,可取得尾矿品位为 10.15%、金属回收率为 94.55%、品位提高 2.01 个百分点的指标;A2 矿样验证试验抛废率为 16.16% 时,可取得尾矿品位为 10.42%、金属回收率为 92.97%、品位提高 2.61 个百分点的指标;A3 矿样验证试验抛废率为 17.28% 时,可取得尾矿品位为11.26%、金属回收率为 91.83%、品位提高 2.62 个百分点的指标。

(3)不管对 V 矿体铁矿石进行分粒级 (15~45 mm、45~100 mm)智能预选,还是进行宽粒度范围 (15~100 mm)智能预选,都可以得出相似的试验结果。

(4)从总体试验结果来看,X 射线智能分选机一段分选就可以在较大抛废率的情况下,使尾矿保持在12% 以内,可以达到人工拣选的精度,说明该设备可以将该铁矿块矿中围岩废石有效精准选出,表明其在难选铁矿的预选领域具有较好的应用前景。