立式螺旋搅拌磨机在某硫精矿再选中的应用

2020-08-03

云南驰宏锌锗股份有限公司 云南曲靖 655011

云南某 2 000 t/d 高硫铅锌矿选矿厂随着矿山深部资源矿石性质的改变,生产中获得的副产品硫精矿含铅、锌金属相对较高,且其赋存矿物方铅矿、闪锌矿主要以连生体、包裹体的形式损失在硫精矿中[1]。由于硫精矿中的方铅矿、闪锌矿嵌布粒度较细,必须采用细磨工艺才能实现方铅矿、闪锌矿充分单体解离,但当前选矿细磨设备仍然以传统的球磨机为主,而球磨机占地面积大、能耗高、噪声大,且容易出现产品粒度不合格、磨矿效率低等问题。因此,根据选矿试验研究推荐的工艺流程,设计建设了 700 t/d 再选车间,并选用立式螺旋搅拌磨机对硫精矿再选混合粗精矿进行再磨,提高了方铅矿、闪锌矿的单体解离度,且磨矿产品粒度较均匀,经选矿后方铅矿、闪锌矿以铅锌混合精矿得到回收,硫精矿随着铅、锌杂质含量的降低,精矿品质得到了提高,取得了较好的资源综合利用效益、经济效益和社会效益[2-3]。

1 硫精矿性质

某2 000 t/d 高硫铅锌矿选矿厂采用“铅硫混合浮选 — 混合精矿抑硫浮铅分离 — 混合浮选尾矿浮选锌”的工艺流程,分别产出铅精矿、锌精矿及副产品硫精矿,硫精矿产率约占 38%,矿浆质量分数约为20%,-74 µm 粒级含量约占 68%。

硫精矿中的金属矿物主要为黄铁矿、闪锌矿和方铅矿等,另有少量的灰硫砷铅矿、黄铜矿及毒砂等存在;脉石矿物石英、方解石和白云石等的含量均较低。硫精矿的主要元素分析结果如表 1 所列。从表 1 可以看出,铅、锌作为硫精矿中的杂质,也是硫精矿再选综合回收的主要对象,含量分别为 1.12% 和 1.90%。

表1 硫精矿主要元素分析结果Tab.1 Analysis results of main elements of sulfur concentrate %

硫精矿中的黄铁矿嵌布粒度最粗,分布在 +0.009 6 mm 为 95.94%;闪锌矿嵌布粒度次之,分布在 +0.009 6 mm 为 64.38%;方铅矿粒度最细,分布在 +0.009 6 mm 占 32.95%。黄铁矿的单体解离度最高,单体解离度大于 75% 占 99.25%,其中单体颗粒占 53.07%;闪锌矿的单体解离度次之,单体解离度大于 75% 占 47.06%,其中单体颗粒占 36.42%;方铅矿的单体解离度最差,单体解离度大于 75% 占22.41%,其中单体颗粒占 18.29%。硫精矿中方铅矿及闪锌矿的单体解离水平如表 2 所列。未解离的黄铁矿主要与闪锌矿、方铅矿、石英等矿物复杂连生,部分闪锌矿、方铅矿呈细粒包裹于黄铁矿中。

表2 硫精矿中方铅矿及闪锌矿的单体解离水平Tab.2 Liberation degree of galena and sphalerite in sulfur concentrate %

2 工艺流程及主要设备选型

2.1 选矿工艺流程

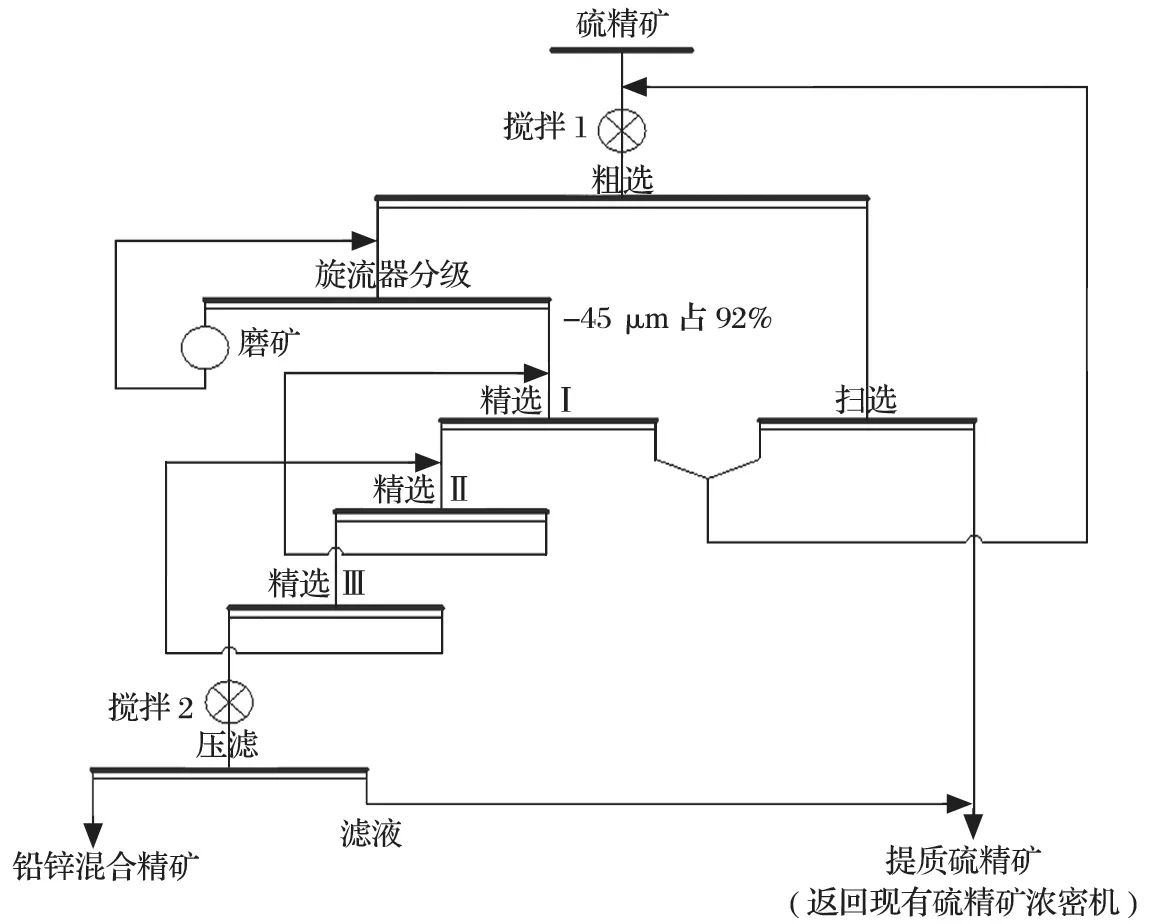

基于昆明冶金研究院选矿试验研究推荐的工艺流程,700 t/d 硫精矿再选回收铅锌混合精矿车间设计采用 1 次粗选、1 次扫选 — 粗精矿再磨 (-45 µm 含量占92%)后 3 次精选的工艺流程,如图 1 所示。

图1 选矿工艺流程Fig.1 Beneficiation process flow

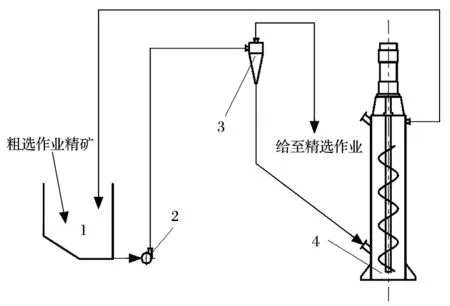

硫精矿中的铅、锌矿物嵌布粒度细,且主要以连生体、包裹体形式存在,要实现铅、锌矿物的有效回收,铅、锌矿物的充分单体解离是先决条件,搅拌磨机则是实现铅、锌矿物充分单体解离的有效设备。搅拌磨机与球磨机的最大区别在于前者内部有一个搅拌装置,磨机在工作时搅拌器转动而筒体固定不动,搅拌磨机通过搅拌器的旋转,带动筒体内部的介质产生绕轴的圆周运动和介质自转运动,从而产生冲击、剪切和摩擦作用,使物料粉碎,在再磨、细磨和超细磨中逐步得到了生产使用。鉴于立式螺旋搅拌磨机具有磨矿效率高、能量利用率高、占地面积小、操作方便及维护简单等优点,在有色、黑色、黄金和化工等行业得到了使用,因此选择立式螺旋搅拌磨机作为硫精矿再选粗精矿的磨矿设备[4-7]。设计采用粗精矿与立式螺旋搅拌磨机的溢流分别集中给入到泵池,通过变频渣浆泵泵送至水力旋流器进行分级,水力旋流器分级溢流给入到精选作业,而水力旋流器分级沉砂经立式螺旋搅拌磨机底部给矿口给入继续研磨,经立式螺旋搅拌磨机研磨合格的粒级从其顶部溢流口排出至泵池进入下一循环的分级磨矿。水力旋流器分级可将部分合格粒级提前分离减少过磨,从立式螺旋搅拌磨机底部给矿可以获得更好的磨矿比和较高的能量效率,详细的磨矿分级工艺流程如图 2 所示。

图2 磨矿分级工艺流程Fig.2 Grinding and classification process flow

2.2 主要设备选型

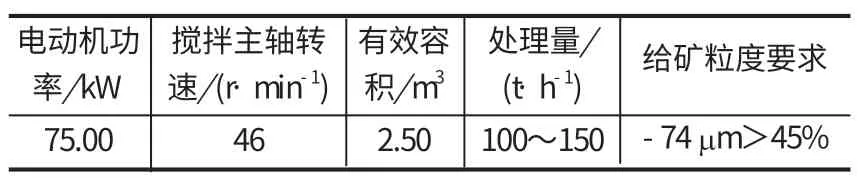

经多方面考察调研及技术论证,粗精矿再磨选用KLM-75 型立式螺旋搅拌磨机。立式螺旋搅拌磨机的传动部件在其顶部,操作人员不易直接触碰到传动部件,提高了设备本质安全化;而设备运行噪声比球磨机低,进而降低了噪声对操作人员身体健康的危害,同时也降低了额外的安全防护设施及降噪设施的费用。与采用卧式结构的球磨机相比,立式螺旋搅拌磨机可以减少占地面积,同时节省土建投资费用。立式螺旋搅拌磨机装机功率 75.00 kW,占地面积 3.61 m2,与选用 MQY1530 球磨机相比,可节约装机功率 20.00 kW,降低幅度为 21.05%;节省占地面积 20.07 m2,降低幅度为 84.76%。粗精矿再磨作业主要设备方案比较如表 3 所列,立式螺旋搅拌磨机的主要技术参数如表4 所列。

表3 粗精矿再磨及精选作业主要设备方案比较Tab.3 Comparison of main equipment schemes for coarse concentrate regrinding and cleaning

表4 立式螺旋搅拌磨机主要技术参数Tab.4 Main technical parameters of vertical screw stirring mill

3 生产应用效果

立式螺旋搅拌磨机自投入生产运行以来,设备运行平稳,操作维护简便,采用底部给矿口给矿、顶部溢流口排矿的方式,对给矿量的适应性较强,生产中不会发生类似球磨机的“涨肚”现象。经过一段时间的生产调试及摸索,在入选硫精矿铅、锌品位降低的条件下,仍获得了较好的磨矿工艺参数及生产技术指标。

3.1 立式螺旋搅拌磨机工艺控制参数

立式螺旋搅拌磨机初装φ20 mm 高铬钢球 4.8 t,日常补加φ20 mm 高铬钢球 0.14 kg/t 入选硫精矿,主电动机电流强度控制在 75~80 A,电压 380 V,配套水力旋流器给矿压力 0.15~0.20 MPa。

3.2 磨矿系统产品质量分数

分别对立式螺旋搅拌磨机磨矿系统的相关产品进行了质量分数测定,结果如表 5 所列。从表 5 可以看出,粗精矿质量分数为 30.73%,搅拌磨机排矿质量分数为 53.91%,水力旋流器溢流质量分数为 22.97%。主要原因为生产中粗精矿产率较低,加之采用了大量的冲洗水,以防止粗精矿在泡沫溜槽沉降堆积造成堵塞,最终导致磨矿作业及水力旋流器分级作业的质量分数均较低。

表5 立式螺旋搅拌磨机磨矿系统产品质量分数Tab.5 Mass fraction of product from vertical screw stirring mill grinding system %

3.3 磨矿系统产品粒度

分别对立式螺旋搅拌磨机磨矿系统的相关产品进行了粒度测定,结果如表 6 所列。从表 6 可以看出,粗精矿 -45 µm 占 68.48%,立式螺旋搅拌磨机排矿 -45 µm 占 74.46%,水力旋流器给矿 -45 µm 占73.47%、沉砂 -45 µm 占 56.11%、溢流 -45 µm 占94.91%,其中溢流 -45 +10 µm 占 62.03%。说明粗精矿经立式螺旋搅拌磨机与水力旋流器分级构成的闭路循环,对混合粗精矿进行再磨后的产品粒度变细,且粒度分布相对较均匀。

表6 立式螺旋搅拌磨机磨矿系统产品粒度Tab.6 Particle size of product from vertical screw stirring mill grinding system %

3.4 方铅矿及闪锌矿的单体解离度

针对水力旋流器溢流中的方铅矿、闪锌矿的单体解离度采用 MLA 自动定量分析系统进行测定,结果如表 7 所列。从表 7 可以看出,方铅矿的单体解离度大于 75% 占 45.11%,闪锌矿单体解离度大于 75% 占86.46%。表明粗精矿中的闪锌矿经立式螺旋搅拌磨机与水力旋流器回路处理后,单体解离度得到了提高,闪锌矿得到了有效的单体解离,而方铅矿由于嵌布粒度较细,虽然经过细磨,但仍未得到充分的单体解离。

表7 水力旋流器溢流方铅矿及闪锌矿的单体解离度Tab.7 Liberation degree of galena and sphalerite overflow from hydrocyclone %

3.5 选矿生产技术指标

相对于闪锌矿的含量及单体解离度,方铅矿的含量及单体解离水平均较低,在浮选获得的铅锌混合精矿中铅品位及回收率亦较低,详细的选矿生产技术指标如表 8 所列。从表 8 可以看出,获得了铅品位11.01%、锌品位 42.29% 及铅回收 33.03%、锌回收率57.53% 的铅锌混合精矿,再选提质后的硫精矿中的杂质铅、锌含量之和从 2.50% 降低到了 1.28%,实现了硫精矿中铅、锌杂质的资源化回收利用,获得了更好品质的硫精矿,取得了较好的资源综合利用效益、经济效益和社会效益。

表8 选矿生产技术指标Tab.8 Technical indexes of beneficiation production %

4 存在问题及优化改进方向

4.1 提高质量分数

由于选矿厂采用“铅硫混合浮选 — 混合精矿抑硫浮铅分离 — 混合浮选尾矿浮选锌”的工艺流程产出硫精矿,即再选车间入选硫精矿为铅硫混合精矿分离作业抑硫浮选铅的底流,其矿浆质量分数约为20%,造成粗选矿浆质量分数偏低,导致水力旋流器分级作业及磨矿作业的矿浆质量分数都较低,磨矿作业矿浆质量分数为 53.91%,显然制约了磨矿效率。针对入选硫精矿宜改造增加浓密作业,可以提高硫精矿的入选矿浆质量分数,从而提高矿浆中的药剂体积浓度,强化药剂与矿物作用能力,并强化气泡对疏水铅锌矿物颗粒的拱抬效应,增加铅锌矿物连生体上浮回收,最终提高入磨矿量及磨矿质量分数,从而提高磨矿效率,进一步改善选矿指标[8-9]。入选硫精矿进行浓密作业的同时还可起到混匀、缓冲的作用,使硫精矿更加均衡、稳定,以便于稳定浮选槽矿浆液面,精准添加选矿药剂等,而浓密排出的废水可回收直接用作硫精矿再选泡沫溜槽冲洗水、磨矿分级工艺调节补加水等使用,可降低硫精矿再选车间用水量,降低选矿用水成本。

4.2 改进操作

立式螺旋搅拌磨机可带负荷启动,但在生产过程中出现停机后无法带负荷重新启动的情况,不得不将其中的钢球、矿浆通过底部排球管清理排空后重新启动,清理过程劳动强度大、耗时长。因此,在生产操作过程中应尽可能地空载或轻载启动。初装钢球时,可先装部分钢球,待启动运行正常后分批次添加剩余钢球;遇短期停机,期间每隔 4 h 左右,宜启动磨机运行 5~10 min;如遇长期停机,宜及时排空磨机中的钢球及矿浆,以便下次能顺利启动。为防止在停机时矿浆沉淀造成启动困难,磨机循环口处安装的反冲洗水宜使用高压水,将磨机底部沉淀矿浆冲散松动,以减小搅拌机构的启动负荷。

4.3 优化磨矿介质

硫精矿再选粗精矿通过立式螺旋搅拌磨机再磨,可提高再选粗精矿的细度及方铅矿、闪锌矿的单体解离度,与此同时,研磨、擦洗脱去矿物表面黏附的杂质,增加矿物的新鲜表面,为后续浮选作业提供良好的选别环境,以获得更好的选矿指标[10-11]。但现场使用φ20 mm 高铬钢球作为磨矿介质,单耗为 0.14 kg/t,在使用中存在部分高铬钢球发生变形、碎裂等现象,对提高磨矿质量不利。而采用铁介质钢球作为磨矿介质,闪锌矿表面与铁球发生反应,生成大量亲水性的羟基铁化合物,亲水性增强,可浮性显著变差,而方铅矿会受到铁介质磨矿后生成铁的氢氧化物罩盖,亦会影响方铅矿的可浮性,最终不利于闪锌矿、方铅矿的上浮回收[12-13]。相关研究还表明,使用钢介质磨矿提供的是还原环境,会阻止铜离子活化闪锌矿,而使用陶瓷介质磨矿可以提供氧化环境,有利于铜离子活化闪锌矿[14]。近年来一种以氧化铝或氧化锆为基材的新型纳米陶瓷球,其硬度、耐磨性能均超过传统高铬钢球,且密度远低于传统高铬钢球,并作为研磨介质应用于立式螺旋搅拌磨机。江铜银山矿及云锡老厂立式搅拌磨机,研磨介质均采用新型纳米氧化铝陶瓷球代替原高铬钢球,其中银山矿日补球量不足钢球的 1/10,电耗降低约 32%,磨机螺旋衬板寿命增加约 1 个月,磨矿介质成本降低 65% 左右。云锡老厂日补球量亦不足钢球的 1/10,电耗降低约 25.5%,磨机衬板预计寿命达到 7 个月以上[15]。云南都龙矿区某选矿车间使用纳米氧化铝陶瓷球代替现场的轴承钢球,较好地解决了钢球介质磨矿细度达不到工艺要求的问题,且纳米氧化铝陶瓷球的球耗仅为轴承钢球的1/6,电耗节约 24%[16]。鉴于新型纳米陶瓷球在生产应用中取得的优异效果,现场有必要研究采用新型纳米陶瓷球作为磨矿介质。

5 结论

(1)某硫精矿再选选用立式螺旋搅拌磨机作为磨矿设备,节约了能耗,减少了占地面积,与选用球磨机相比,可节约装机功率 20.00 kW,降低幅度为 21.05%;节省占地面积 20.07 m2,降低幅度为84.76%。

(2)硫精矿 -74 µm 粒级含量约占 68%,其中闪锌矿的单体解离度大于 75% 占 47.06%,方铅矿的单体解离度大于 75% 占 22.41%;选别得到的粗精矿经立式螺旋搅拌磨机与水力旋流器分级构成的闭路循环处理后,细度达到 -45 µm 占 94.91%,闪锌矿单体解离度大于 75% 占 86.46%,方铅矿的单体解离度大于75% 占 45.11%,显著提高了闪锌矿及方铅矿的单体解离度;再经 3 次精选,获得了铅品位 11.01%、锌品位 42.29% 及铅回收率 33.03%、锌回收率 57.53%的铅锌混合精矿,硫精矿中杂质铅、锌含量之和从2.50% 降低到了 1.28%。

(3)进一步提高入选硫精矿的矿浆质量分数,并对立式螺旋搅拌磨机的操作过程和磨矿介质进行优化,将获得更好的选矿技术指标。