基于工业以太网通信对矿井主立井提升系统的自动化改造

2020-08-07

洛阳智超机电科技有限公司 河南洛阳 471031

矿 井提升机是矿山生产的咽喉设备,尤其是主井提升机,它担负着全矿的生产运输任务,要求监控准确、预警及时、调度合理、应急措施及时到位[1]。目前大部分矿井还未真正地实现无人值守自动化,提升机控制设备一般由司机操控,随着自动控制与监测技术的发展,特别是网络信息技术的发展,实现主立井提升机、装载站、卸载站在正常情况下的无人值守以及远程监控已具备条件。

1 存在问题

(1)自动化程度不高,人为参与控制较多,对提升机的安全性、稳定性、经济性都有一定影响。

(2)监控系统落后,仅在操作员站有控制权和监视权,企业调度中心没有权限,无法及时了解设备状况,进行合理调度和决策。

(3)故障应急手段落后,出现故障时,需要操作员电话通知企业调度中心,调度中心难以及时准确地了解故障状况,导致决策延时或不够合理。

(4)设备工艺参数的调整只能由现场操作员站进行,且需要有经验的工程师操作。由于矿井分布的特点,在多个设备需要调整工艺参数时,工程师无法及时到达现场。

(5)各矿井提升机系统相对独立,监控数据分散,不能给企业提供有效的故障分析依据,做不到提前预警,不能减少安全隐患。

(6)对机械设备主要部位检测手段不够,留有许多检测盲点。

(7)部分安全检测为机械或模拟量检测,检测精度低,串口通信方式抗干扰能力差、可靠性低。

为了解决上述问题,亟待实现一种无人值守的远程集中监控系统。

2 改造实施方案

以某金属矿主立井提升系统为例,其主立井提升机电控及机械传动部分、装卸载集控站、装载站、卸载站分布如图 1 所示。

2.1 提升机电控系统改造

提升机型号:JKM-2.8×4(II);直流电动机型号:Z710-500;拖动方式:采用西门子原装 6RA80全数字直流调速装置,主回路为磁场恒定、电枢可逆并联 12 脉动[2];提升高度为 470 m,最大运行速度为9.6 m/s。

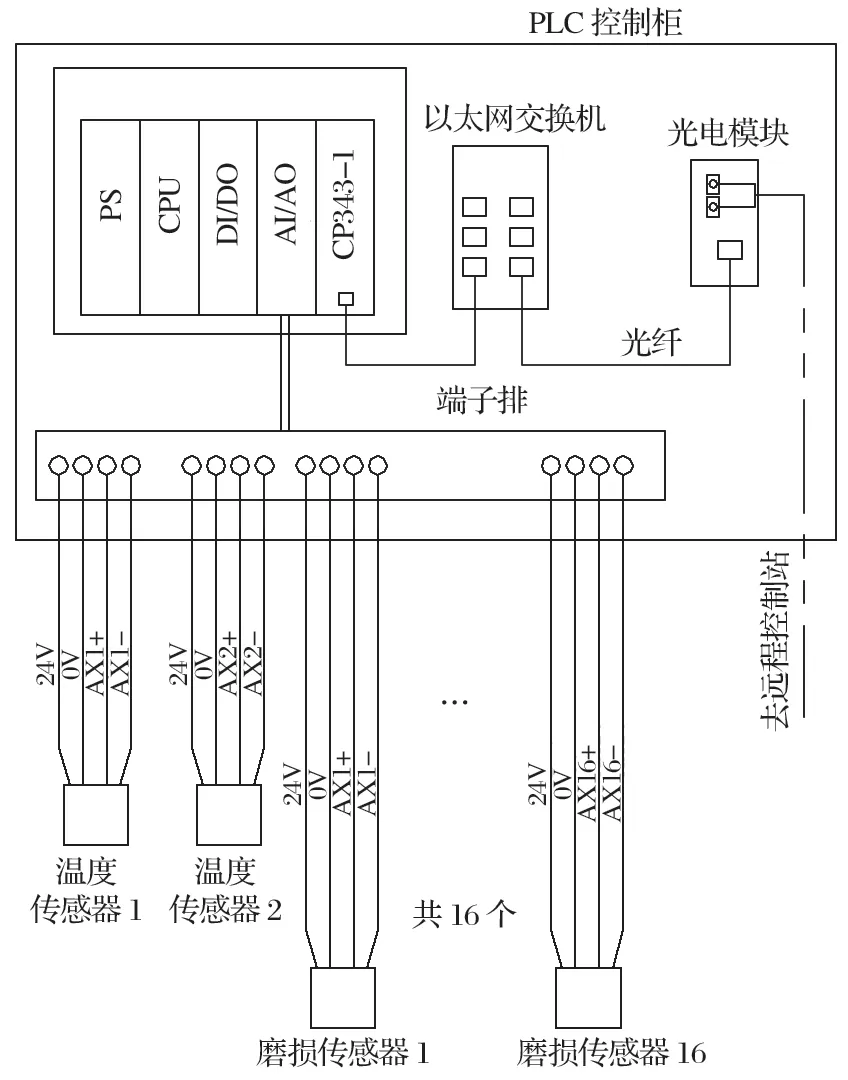

PLC 控制柜安装于地面提升机房,原系统采用西门子 S7-300 PLC 主、从控制[3],主控柜 PLC 模块包括电源模块、CPU 模块、DI/DO 模块、AI/AO 模块;操作台 PLC 模块包括电源模块、CPU 模块、DI/DO 模块、AI/AO 模块;主控柜 PLC 与操作台 PLC通过 MPI 网络实现数据通信。

图1 主立井的布置Fig.1 Layout of main shaft

2.1.1 改造方案

在原主控柜增加 1 个西门子 CP343-1 通信模块、1 个光电转换模块、1 个工业以太网交换机,在操作台增加 1 个西门子 CP343-1 通信模块、智能闸间隙及温度检测传感器,如图 2 所示。闸瓦检测采用定位精度高、动作可靠、使用寿命长的无触点位移开关,温度检测采用远红外非接触式温度传感器。

在主控柜 S7-300 PLC 程序中增加产量自动统计程序,在上位机组态王软件上重新配置产量统计显示组态画面[4],对提升矿石的班、日、月、年产量及相应矿仓矿石种类实现自动统计,且设置数据查看权限,避免操作人员误操作。

2.1.2 方案实施

PLC 模块负责提升机油压制动系统控制与保护、电动机传动系统速度的控制与保护、提升容器位置的控制与保护,以及安全回路双线制冗余保护[5];接收闸瓦磨损传感器 (共 16 路)和闸盘温度传感器 (共 2路)信号,实时检测闸瓦间隙和闸盘温度,并显示在远程监控站上,既可设置闸瓦间隙超限预报警和闸瓦磨损故障报警,也可设置弹簧疲劳预报警、弹簧故障报警以及闸盘温度报警。

图2 改造后的提升机电控系统Fig.2 Transformed electric control system of hoist

安装完线性位移型闸瓦磨损传感器后,首先在远程监控站的显示器上用鼠标点击“闸瓦间隙清零”按钮,此时“闸瓦间隙清零”闪烁,3 s 后 PLC 自动设置闸瓦的初始位置,并记录存储该值作为闸瓦间隙超限、闸瓦磨损、弹簧疲劳预报警和故障报警的依据。当提升机抱闸时,检测闸瓦磨损量,以“-”值表示;当提升机敞闸时,检测闸瓦间隙超限和弹簧疲劳故障,以“+”值表示。当闸盘温度超过 65 ℃ 时,预报警;当闸盘温度超过 75 ℃ 时,故障报警。

2.2 装卸载集控站电控改造

装卸载集控站电控柜安装于井口控制室,原电控柜采用西门子 S7-300 PLC 控制,PLC 模块包括电源模块、CPU 模块,配置 2 个 DP 通信模块 IM153 分别放在装载站电控柜和卸载站电控柜,通过 Profibus-DP 总线进行数据通信,完成装载站和卸载站的集中控制和信号传输,同时与提升机电控柜 PLC 通过 MPI 网络实现数据通信。

2.2.1 改造方案

在原装卸载集控站 PLC 控制柜增加 1 个西门子 CP343-1 通信模块、1 个 Profibus-DP光纤转换模块 OLM,改造后如图 3 所示。

图3 改造后的装卸载集控站电控系统Fig.3 Transformed eletric control system of loading and unloading centralized control station

2.2.2 方案实施

PLC 通过 CP343-1 通信模块与提升机电控实现MPI 数据通信;通过 Profibus-DP 总线,经由 DP 转光纤模块 OLM 与装载站 PLC 和卸载站 PLC 进行数据通信,实现对装卸载站的集中控制。

2.3 装载站电控改造

装载站 PLC 控制柜安装于井底装载站硐室,完成箕斗装载工艺控制、安全保护及运行状态监控。装载站的设备分布如图 4 所示。装载站原 PLC 控制柜安装有电源模块、IM153 模块、DI/DO 模块、AI/AO模块。

图4 装载站的设备分布Fig.4 Equipment layout in loading station

2.3.1 改造方案

在原装载站 PLC 控制柜增加 1 个 Profibus-DP 光纤转换模块 OLM,改造后如图 5 所示。

图5 改造后的装载站电控系统Fig.5 Transformed electric control system of loading station

在计量斗最大容积线处安装一个检测开关,与计量称重模块形成双保护回路,互为冗余。当计量斗内矿石质量达到系统设置时,如果计量称重模块未能正确检测到矿石质量,导致矿石继续装载,在矿石超过容积线时,检测开关给出一个开关信号,触发矿仓定容保护动作,装载系统自动停止矿石装载并报警。

在放矿机出口输送带处安装超声波检测传感器,用于检测直径大于某一尺寸的大颗粒矿石,预防下料口堵塞。超声波传感器适用于恶劣工况和灰尘环境,安装于带式输送机上方,通过检测块状矿石高度,从而判断物料大小,一旦检测出有大颗粒物料,立即报警,停止放矿机和带式输送机,待问题处理完后,再正常运行。

2.3.2 方案实施

装载工艺控制包括振动给矿机、带式输送机、计量斗、扇形门、活溜嘴控制,通过计量称重传感器和PLC 可以实现计量斗的定量称重装载。当定量斗为箕斗装载结束后,收回计量斗活溜嘴,关闭计量斗的扇形门,为提升机发送“装载完成”信号。箕斗离开装载位置后,启动带式输送机和振动给矿机,为计量斗输送矿石,PLC 通过计量称重传感器实时检测计量斗内的矿石质量,当矿石质量达到要求时,停止振动给矿机和带式输送机,为下一次箕斗装载做准备。

为了防止提升机过载运行,采用计量和计容双保护回路,同时设置大颗粒矿石超声波检测和放矿机卡斗检测保护。通过检测计量斗内的矿石质量在单位时间的变化率,来判断是否存在大块矿石堵塞放矿口的问题,并进行报警。

2.4 卸载站电控改造

卸载站 PLC 控制柜安装于井口卸载站控制室,完成箕斗卸载工艺控制、安全保护及运行状态监控。原控制柜安装有电源模块、IM153 模块、DI/DO 模块、AI/AO 模块。

2.4.1 改造方案

在原 PLC 控制柜增加 1 个 Profibus-DP 光纤转换模块 OLM、2 个箕斗门开闭检测传感器、防撕裂保护装置和输送带打滑检测装置、井上矿仓定容检测开关,改造后如图 6 所示。

图6 改造后的卸载站电控系统Fig.6 Transformed electric control system of unloading station

2.4.2 方案实施

控制柜 PLC 模块完成与装卸载集控站控制柜内PLC 的数据通信;增加箕斗门关闭保护和对井上矿仓矿位的检测。在卸载曲轨位置安装箕斗门关闭检测传感器,用于检测箕斗门的开闭状态,防止箕斗在箕斗门未完全关闭时从曲轨滑出,避免箕斗未卸空时的二次过量装载和装载时的井底漏料造成的安全隐患。

当井上矿仓矿石不满仓时,提升系统自动运行;当井上矿仓矿石满仓时,提升系统自动停止。矿石下放,矿位降低,再次检测到井上矿仓不满仓时,提升机再次进入自动提升循环。增加井上矿仓定容检测开关,防止装载时超过矿仓最大容积,导致卸矿溜槽卡堵、矿石溢出矿仓掉入井筒。

2.5 远程集控站改造

远程集控站安装于矿山中控室,完成主立井提升机、装载站与卸载站的工艺控制、安全保护及运行状态监控。

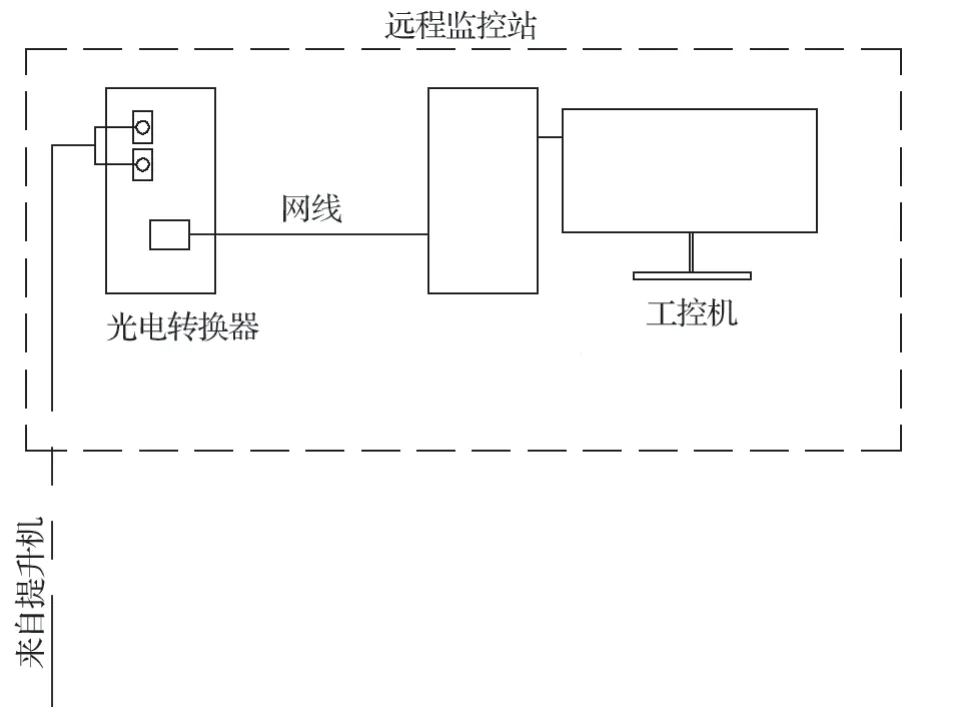

2.5.1 改造方案

远程集控站安装有工控机、显示器、光电转换模块,在原远程集控站增加 1 台工业控制计算机 IPC 810、1 个光电转换模块、1 个工业交换机,如图 7所示。

2.5.2 方案实施

以工业以太网通信模式与提升机PLC 控制柜、装卸载集控站 PLC 控制柜、装载站 PLC 控制柜、卸载站 PLC控制柜进行连接,并完成数据交换。编制有提升机运行监控画面、装载站监控画面和卸载站监控画面,可在集控室实现对提升机、装载站和卸载站的工艺控制、安全保护及运行状态监控[5]。

图7 改造后的远程监控站通信网络Fig.7 Transformed communication network of remote monitor station

主立井提升机、装卸载集控站、装载站与卸载站的远程监控通信如图 8 所示。

3 远程集控控制功能的实现

远程集控站有全自动和半自动 2 种工作方式,正常工作时为全自动工作方式。

图8 改造后的通信网络Fig.8 Transformed communication network

3.1 全自动工作方式

在全自动运行方式下,在远程监控站,操作人员在上位监控系统上选择全自动,提升机系统进入自动运行模式。井底装载系统在自动模式下,先对计量斗进行自动装载。系统自动对计量斗内矿石质量进行检测,确定计量斗内无矿石,则自动启动带式输送机、振动放矿机将矿石装入箕斗,待称重传感器检测到计量斗内矿石质量达到系统设置时,系统自动停止计量斗的装载,等待箕斗自动运行到井底装载停准位置。计量装载系统接收到箕斗下到位的停准信号后,自行启动液压站,顺序打开活溜嘴、扇形门,将矿石卸至箕斗内,待称重传感器检测到计量斗已卸空,则自动落下扇形门,收起活溜嘴,待两者全部到位后,给出允许开车指令,信号系统发出上提信号,箕斗自动开始提升,计量装载系统又开始重复对计量斗进行自动装载,进入下一工作循环。

提升机在自动模式下,先自行启动外围设备,检测到箕斗未在井口卸载位置,信号系统自动发出上提信号,将箕斗先提升至井口卸载站,保证箕斗已卸空,再自动发出下放信号,进入自动化运行。提升系统将箕斗落至井底装载位置,井底箕斗到位开关动作,信号系统自动发出停车信号,提升机自动停车,等待装载系统对箕斗装矿。装载系统对箕斗装载完成后,信号系统自动发出上提信号,提升机接收到井底装载系统发出的上提信号,则自动开始提升,完成启动、加速、匀速、减速和爬行的运行过程,当箕斗到达井口卸载位置时,井口到位开关动作,信号系统自动发出停车信号,提升机自动停车,矿石卸入井口溜井内,箕斗卸空后,信号系统自动发出下放信号,提升机自动开始下放,将箕斗落至井底装载位置,进入下一工作循环。在系统的整个运行过程中,均不需要人工参与操作,从而实现了主井提升系统的自动化运行。

3.2 半自动工作方式

在半自动运行方式下,在远程监控站或箕斗井卷扬操控室,操作人员在上位监控系统上选择半自动,提升机进入半自动运行模式,井底计量装载系统进入手动工作模式。在该模式下,提升机上提信号由井底装载系统操作人员手动发出,下放信号是由井口卸载站操作人员手动发出,提升机接收到信号后,卷扬司机按动运行按钮,提升机根据开车信号,开始上提或下放。井底计量装载系统对计量斗的装载和卸载工作都是人工手动完成,该模式只在日常检修时采用。

4 改造效果

通过对矿井主立井提升系统自动化远程集控改造,与传统矿井主立井提升系统控制技术相比,具有明显的优势,可实现无人值守的主立井提升系统远程集中监控。作为新型的远程监控手段,更直接、更有效、更实用,主立井提升机不需配置绞车司机,可以减少用工成本,由值班调度对主立井提升系统运行情况进行实时监控;安全保护齐全,对主立井自动化提升的安全性起到至关重要的作用,降低了故障率,提升了生产效率,收到了良好的效果;以“自动化减人,机械化换人”为理念,实现了无人值守、减员增效的目标。

5 结语

对矿井主立井提升系统中提升机、装卸载集控站、装载站、卸载站的电控系统进行设计改造,采用工业以太网通信,借助组态监控软件,实现了主立井提升系统无人值守。通过互联网优势,可实现异地对矿井主立井提升系统远程在线监测,对电气设备、机械设备关键参数进行数据分析,为设备正常运行提供有力支援。