车辆空心稳定杆断裂失效分析

2020-08-03李奕宝丁都都许阳钊

李奕宝,丁都都,许阳钊

(广州汽车集团股份有限公司汽车工程研究院,广东广州 510640)

0 引言

在车辆独立悬架中,稳定杆是连接左、右悬架,提高整车操纵性能的关键零部件,近年来,整车轻量化的设计要求越来越高,空心稳定杆的应用逐渐增多,由于空心稳定杆的材料、结构均与实心稳定杆不同,所以空心稳定杆的成型和热处理工艺均不一致,目前,国内稳定杆厂家针对空心稳定杆的工艺开发也增加越来越多的投入进行研究,以保证空心稳定杆能满足车辆使用要求。

本文作者以空心稳定杆断裂的案例进行分析研究,介绍了空心稳定杆断裂分析的思路流程,并最终通过分析结果,确定断裂的根本原因。

1 断裂现状

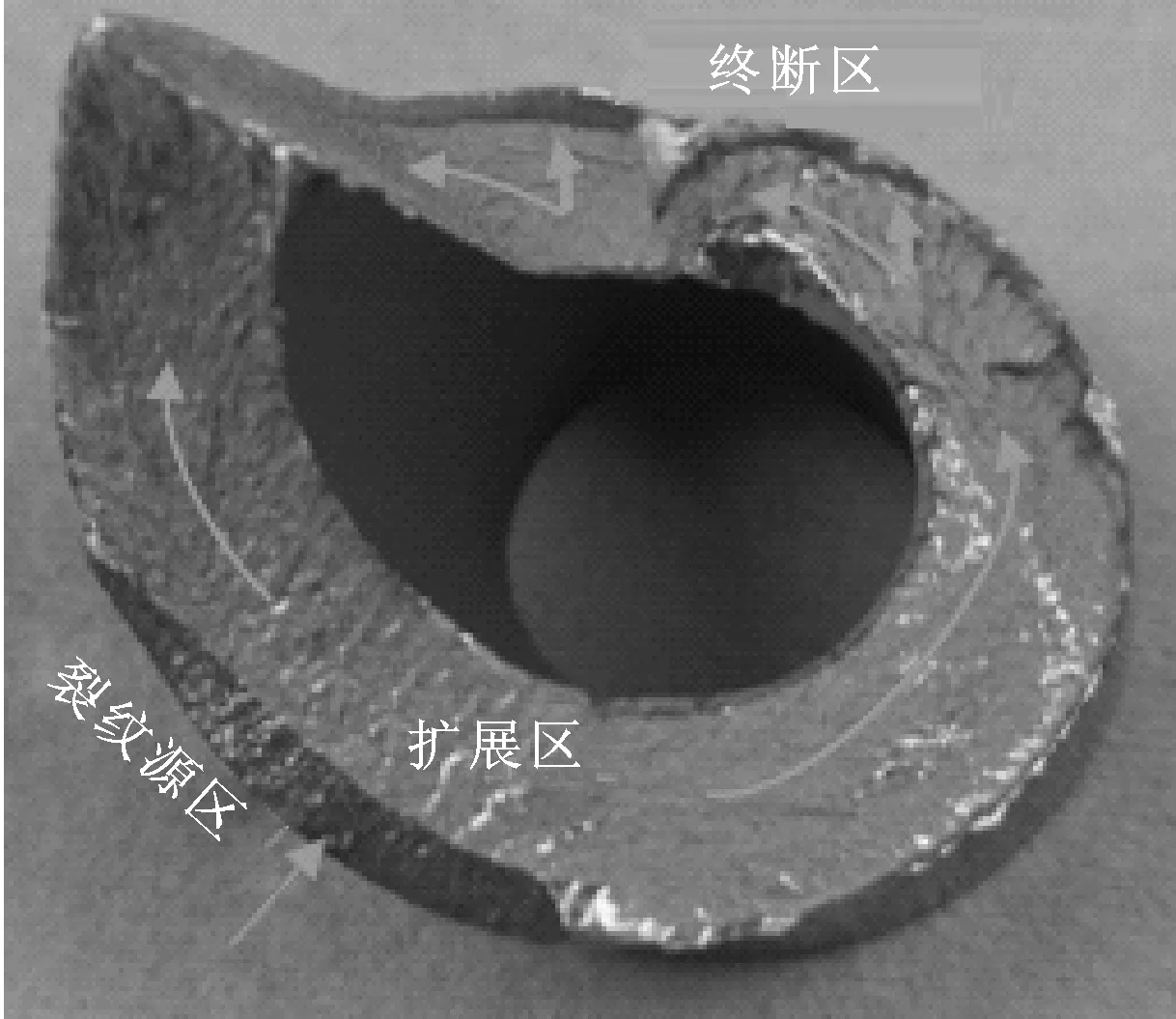

文中的空心稳定杆断裂为实际使用过程早期断裂,检测断裂样件无明显磕碰痕迹,排除干涉或外力造成断裂失效,如图1所示。

图1 断裂失效示意

2 断裂原因分析

2.1 材质分析

该空心稳定杆采用的材质为成熟的材料牌号,采用直读光谱仪测试分析断裂样件的化学成分见表1,断裂样件材料满足要求。

表1 材质化学成分分析 %

2.2 硬度检测

采用数显洛氏硬度计对断裂样件进行硬度检测,检测结果硬度满足要求,如表2所示。

表2 断裂件硬度检测结果

2.3 断口形态和金相分析

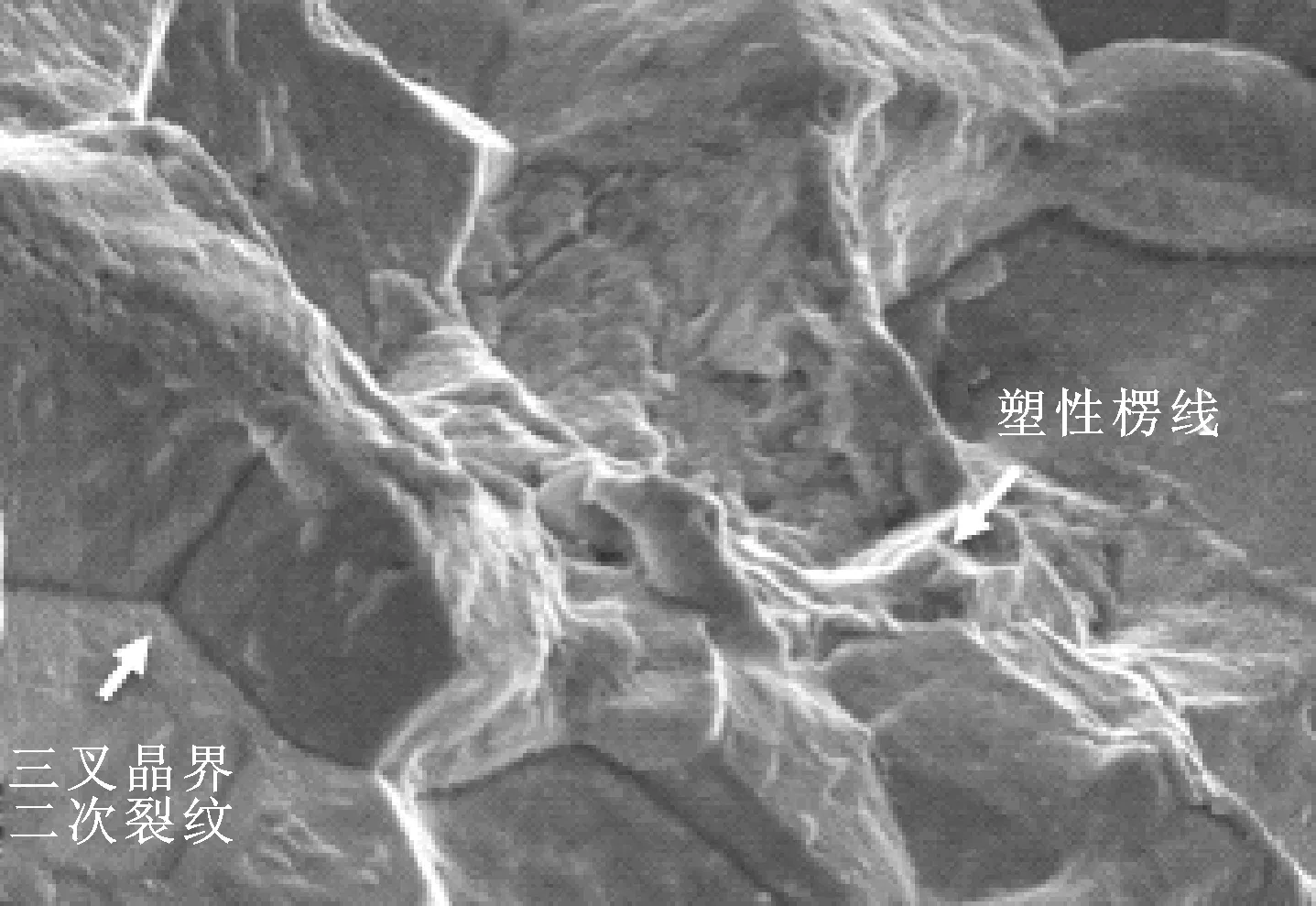

如图2—5所示,通过电镜扫描观察断裂零件宏观形貌,按照断裂特征分为裂纹源区、扩展区和终断区3个区域。

图2 断裂件宏观断口

图3 裂纹源区形貌

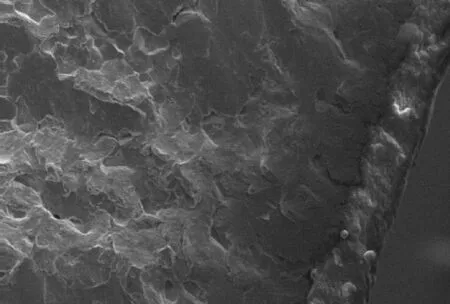

图4 裂纹源边缘区域形貌

图5 扩展区形貌

裂纹源区为起裂位置,由图可知,位于断口的黑色区域,其边缘断口金属受到挤压,在未受到挤压区域观察到冰糖状沿晶断裂形貌,同时可清晰地观察到三叉晶界上的二次裂纹及塑性楞线,裂纹源区整体为脆性开裂。断口上的扩展区域主要由拉长的韧窝群组成,为韧性断裂,表明材料具有一定的塑性,其断裂时受到较大应力的作用。终断区与断口表面呈一定夹角,为受到剪切应力形成的剪切唇带。

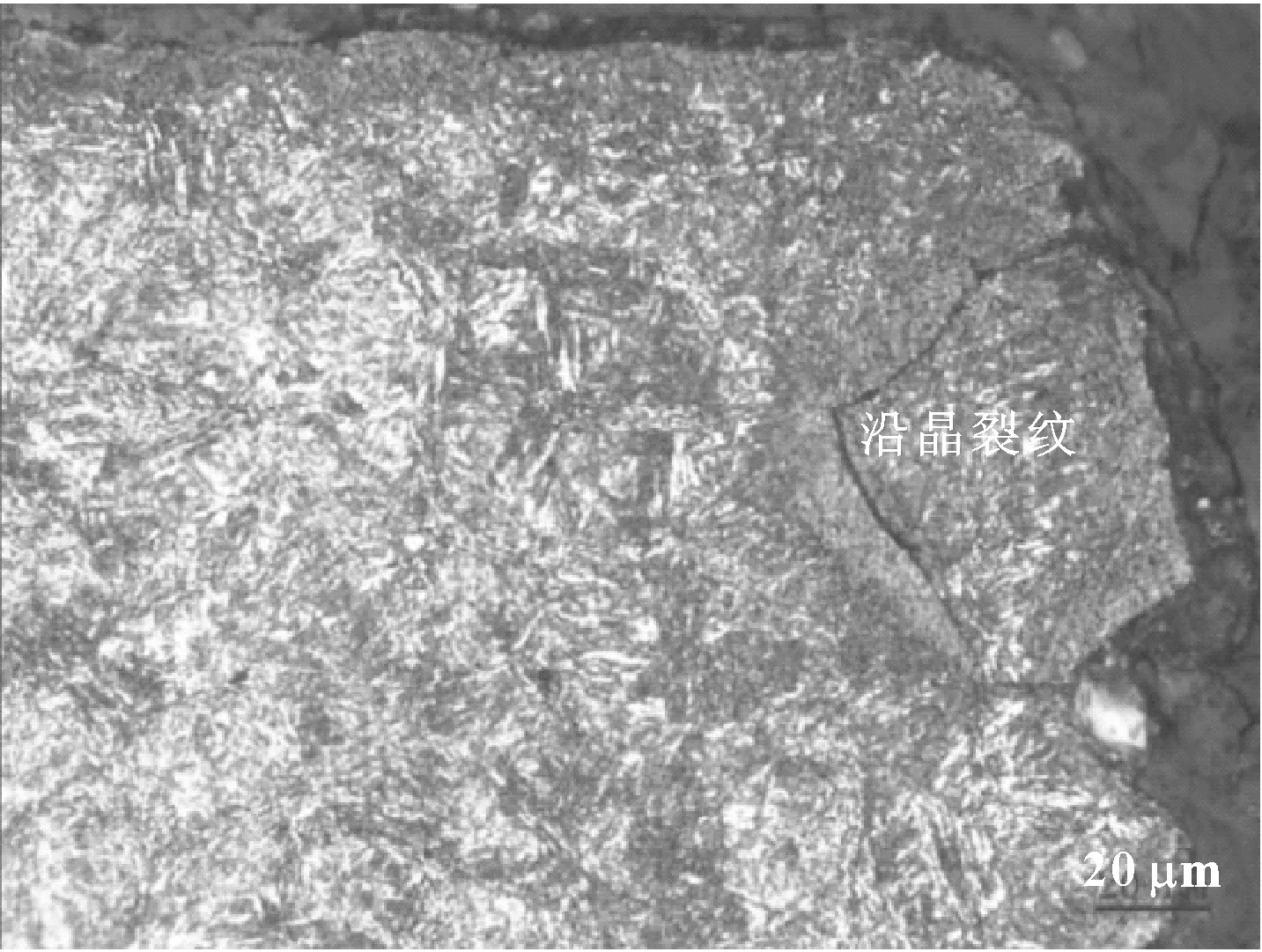

在断口裂纹源区沿零件管材的纵向取截面进行裂纹源区金相组织观察,如图6—7所示,在断口剖面裂纹源区样品上观察到多处沿晶裂纹,未发现氧化皮等缺陷,样品腐蚀后可清晰地观察到沿晶裂纹,裂纹包络的区域较大,若为一个晶粒,平均尺寸约为50 μm,晶粒度在5.5级左右。

图6 断口金相取样示意

图7 裂纹源区金相组织

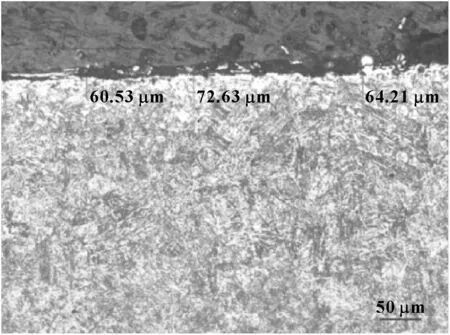

零件基体组织为淬火+回火热处理组织,内壁脱碳层深度为60~70 μm,外壁无明显脱碳,内、外壁脱碳层深度满足要求,如图8—9所示。

图8 内壁金相组织

图9 外壁金相组织

综上断口和金相分析,该断裂具有延迟断裂特征,是一种脆性断裂,非疲劳耐久导致的断裂失效模式,裂纹应在稳定杆的生产过程中就已经产生,随着稳定杆在实际使用过程中,外部扭转应力与内部应力共同作用下,裂纹加剧,进一步产生韧性撕裂,从而形成沿晶裂纹及塑性楞线特征的断裂形貌。

2.4 工艺分析

结合空心稳定杆的生产工艺流程图分析,最有可能导致裂纹的工序为淬火和回火工序,进一步排查淬火和回火工序的作业卡和实际生产过程参数,发现生产过程淬火液温度低于标准温度要求,淬火液温度偏低,易造成淬火反应剧烈,使工件表面产生淬火裂纹。

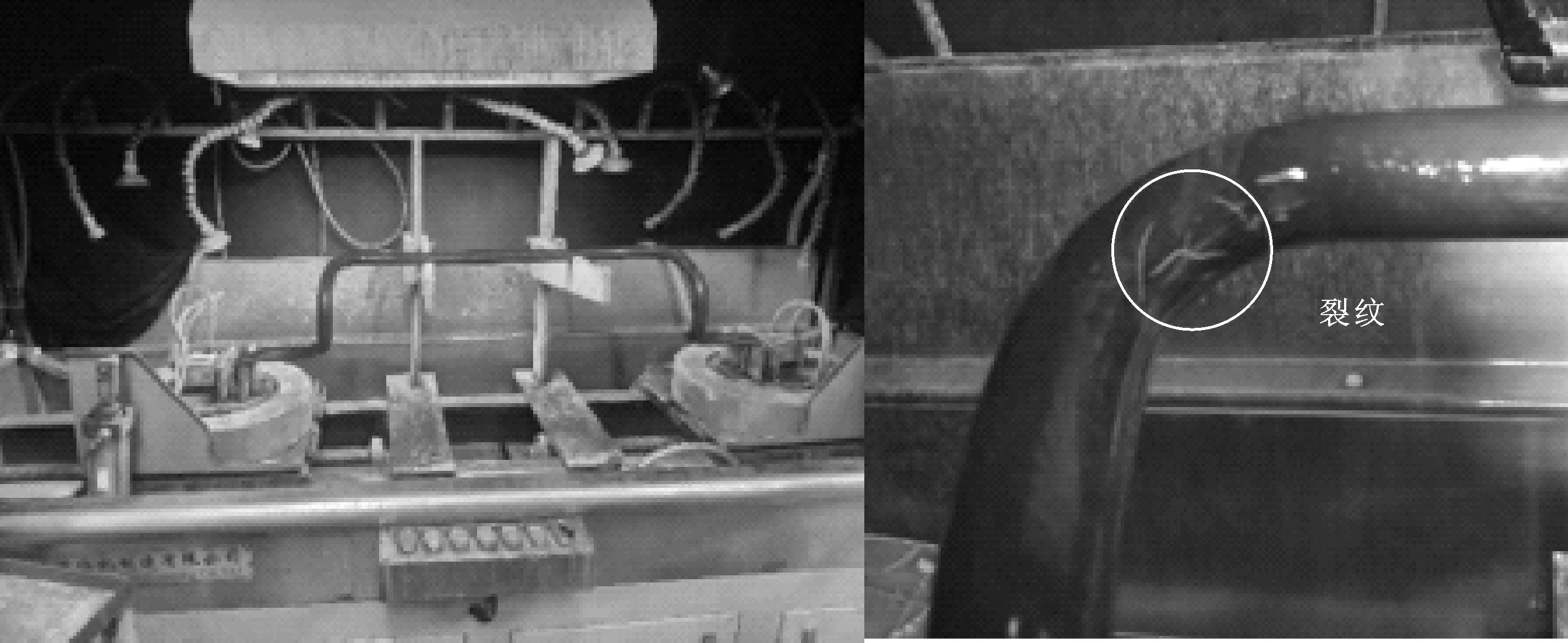

2.5 故障再现验证

根据工艺分析存在的问题,进行故障再现验证,按淬火液温度低于标准温度要求的工况进行淬火并制作样件,通过磁粉探伤发现样件存在明显裂纹,如图10所示,再将样件进行台架耐久验证,出现早期断裂,断口形态与文中分析的故障案例近似。

图10 磁粉探伤示意图

3 结论

文中针对空心稳定杆的断裂案例进行分析,重点介绍了分析断裂原因的思路,通过断裂样件的材质、硬度和断口金相等方面进行分析,并确定断裂的根本原因,为空心稳定杆的设计开发和生产质量控制提供参考。

(1)稳定杆断裂失效的原因众多,结构设计、运动干涉、材质、硬度、制造缺陷等各个方面都可能导致失效,在开发过程中均需要关注并进行严格试验验证;

(2)空心稳定杆的制造工艺与传统的实心稳定杆工艺不一样,热处理参数也不同,制造过程各个细节需要验证充分,尤其淬火和回火热处理工序需要实时监控;

(3)稳定杆的缺陷、裂纹可以通过磁粉探伤有效地进行识别和检查,在生产过程中可以考虑采用磁粉探伤进行外观缺陷检测。