180 汽缸盖铸造工艺设计

2020-08-02吕宇靖王哲夫钱寅通

吕宇靖,王哲夫,钱寅通,时 光

(中国中车集团大连机车车辆有限公司,辽宁大连 116000)

180 汽缸盖是国内某主力战舰动力系统的核心部件,主要作用为定时地开启和关闭汽缸的进、排气门,以保证新鲜可燃混合气和空气得以及时进入汽缸并把燃烧后生成的废气及时排出汽缸,因此产品结构复杂,使用环境恶劣,对铸件材质和尺寸精度要求很高。180 汽缸盖尤其对于气阀座要求很高,我车间在以往生产同类产品时,高压面气阀座处只需给出加工量,加工后镶缸套使用即可,而180 汽缸盖则要求气阀座处加工后直接使用,不镶缸套,这对气阀座处的缩松缺陷控制及材料的致密性提出了很高的要求,既要能保证强度,满足其正常使用过程中的磨损,又要保证后续加工的可行性,防止铸件出现白口组织,影响使用性能。本文旨在通过对汽缸盖结构分析、模型结构设计、铸造及熔炼工艺措施方面进行论述,使铸件达到使用要求。

1 180 汽缸盖结构特征和技术要求分析

1.1 结构特点

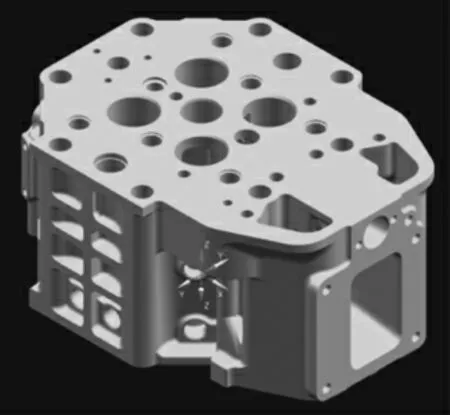

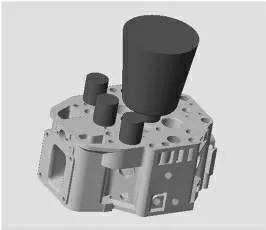

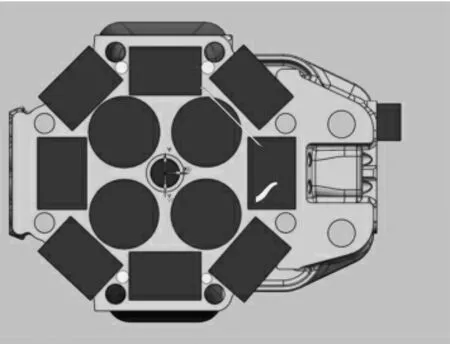

180 汽缸盖是一个由平面和孔系组成的复杂箱体类铸件,结构紧凑,内部布置进、排气道、冷却水腔、滑油腔、贯穿螺孔(8 个)、喷油器孔等(图1、2 所示)。水腔内部结构复杂,筋板多且薄,并将水腔整体分割成6 个区域,每个区域间仅靠厚度为8mm 筋板相连接,同时尺寸精度和车间以往生产的同类铸件相比较也是非常严格,主要壁厚尺寸公差都只有-0.5mm、+1.0mm。此外缸盖加工后的检验标准及其严格,不仅水腔、油道要经过水试,而且各个部位要进行气试,保证铸件不能有漏水、渗水现象,这些都对缸盖的强度及材料的致密度提出更高的要求。所以要想保证铸件质量达到使用要求,不仅要提高外观质量,更重要的是保证内在质量,才能生产出优质的铸件。

图1 180 缸盖外形图

图2 缸盖内部结构图

1.2 主要参数:

缸盖外形尺寸:460mm×344mm×215mm;

重量:净重105kg,毛重:120kg。

1.3 缸盖的技术要求

180 汽缸盖技术要求可以归纳为三个方面。

(1)外观及尺寸精度:铸件非加工面粗糙度要求为Ra12.5~50μm,冷却水腔内不允许有>1mm的金属氧化物,并采用“石灰乳法”或“红色渗透剂法”检验表面裂纹等缺陷。铸件主要壁厚及公差要求为一般尺寸公差要求为DIN1686-GTB15级。

(2)内在质量:铸件内部不允许有缩松、夹渣、气孔等铸造缺陷,并进行强度和密封性试验,水腔和滑油腔液体试验压力为0.6MPa 和0.8MPa,历时15min;水腔、进排气道、燃油腔、减压腔和启动腔在温度60~80℃的水中进行空气压力试验,试验压力为0.1MPa,历时5min。

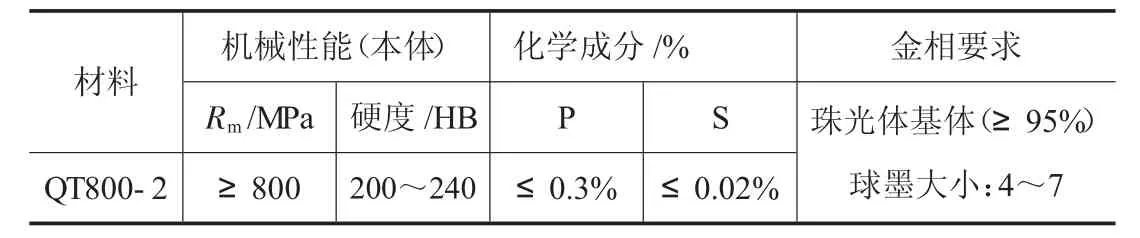

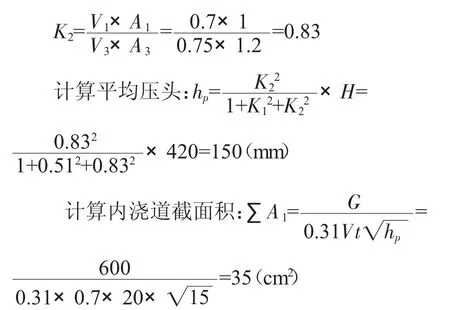

(3)材质及机械性能要求见表1,检测位置见图3。

本体硬度在缸盖气门座之间进行,检查率100%,每100 个缸盖解剖1 件,检验本体机械性能和金相组织。

2 铸造工艺设计

2.1 分型面的选择

铸造分型面是指铸型组元间的接合面,分型面的选取应遵从以下原则。

(1)尽可能将铸件的全部或大部分放置在同一箱内,以减少因错型造成的尺寸偏差;(2)应尽量把铸件的加工定位面和主要加工面放在同一箱内,以减少加工定位的尺寸偏差;(3)应减少砂芯的数量;(4)为方便起模,分型面应选在铸件的最大截面处。

表1 缸盖材质及机械性能表

图3 硬度检测要求

通过上文对180 汽缸盖铸件结构的分析可知,铸件整体为箱型结构,主要加工平面有燃烧室面、低压面及进排气道的密封面,内部还要进行如喷油器孔、螺栓孔、检爆阀孔等多个孔系的加工,且尺寸公差等级要求很高。因此为保证铸件尺寸精度,分型面的选择应将铸件全部放置到下箱中,而且由于燃烧室面受冲击较大,特将燃烧室面朝下,上箱放置出气冒口或冒口。

2.2 浇注系统的设定

2.2.1 浇注系统的方式选择

浇注系统设计应充分考虑到金属液的引流平稳、流动方向和速度的可控、具有挡渣能力、调节铸型腔内的温度分布有利于强度铸件补缩等因素。180 汽缸盖型腔内部结构复杂,主要壁厚为6mm,材质为QT800-2,铁水流动性较差,因此采用半封闭式浇注系统,既能够保证铁水可以较为平稳的充型,也具有一定的挡渣能力,且由于分型面的选取方式将铸件全部放置在下箱中,内部砂芯众多,尤其以水腔砂芯结构最为复杂,因此内浇道的引入位置不能直接冲击砂芯,以免造成砂芯破损导致铸件缺陷;同时上下水腔砂芯在铁水浇注过程中,完全包裹在铁水中,砂芯的排气全部依赖于芯头处的工艺孔,因此对于浇注系统的引入应充分考虑砂芯排气的问题。综上所述,浇注系统采用半封闭底返式。

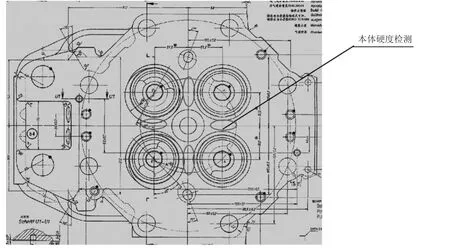

2.2.2 浇注系统的尺寸设计

(1)选取浇注截面比为1:1.8:1.2,取V1=0.7,V2=0.75,V3=0.7,直浇道有效高度H=300+120=420(mm)[1];

计算K1,K2;

(2)确定浇注系统截面积

内浇道:ø30 单位陶管3 道;

横浇道:60cm2;

直浇道:ø60 单位陶管。

2.3 冒口与冷铁设计

2.3.1 冒口设计

冒口设计原理基于铸件的均衡凝固理论,即遵循球墨铸铁件可以充分利用其液态收缩和石墨化膨胀叠加的自补缩和浇冒口的外补缩来获得合格铸件原则。铸件经冷却模拟分析,内部缺陷主要集中在喷油器孔、检爆阀及启动阀三处,其中喷油器孔属于独立结构不与水腔相连,铸出后喷油器外壁与油管孔及上、下水腔隔壁相交形成热节导致缩松,缩松位置为水腔砂芯所分割,无法有效激冷或补缩,经过分析后决定将喷油器孔铸死,并设置一个补缩冒口,其余热节处各设置一个保温冒口即可,如图4 所示。

图4 冒口放置

2.3.2 冷铁设计

180 汽缸盖爆发面厚度为25mm,阀座处热节圆ø25mm,结合车间以往生产其他种类汽缸盖产品经验,外冷铁厚度可按照B=(0.8~1.2)T 选取,T=16~24mm,考虑到爆发面要求晶粒细化,硬度要求高,因此选取冷铁厚度为20mm,冷铁布置如图5 所示。

图5 冷铁放置

2.4 铸造工艺参数的确定

工艺参数的选定对保证铸件尺寸、质量、提高生产率和节省原材料都具有很大的作用。选择时,一般都根据现场具体情况灵活应用。

2.4.1 铸件缩尺的确定

180 汽缸盖属于复杂箱体类铸件,内部砂芯众多,在凝固过程中阻碍金属收缩,根据我公司生产同类产品的经验,缩尺选择8‰。

2.4.2 工艺补正量

技术条件中规定主要壁厚公差+1/-0.5mm,考虑在浇注过程中存在砂芯上浮及砂芯表面气模的影响,模具壁厚按照上公差,此外根据经验,单侧涂料层厚度约0.5~0.75mm,考虑以上因素,模具壁厚定为7.75mm(图纸尺寸6mm)。

2.4.3 机械加工余量

根据GB/T 6414-1999 及实际经验选择加工余量如下:低压面8mm;高压面5mm;水腔工艺孔3mm;油管孔3mm。

2.5 造型方法的选择

由于分型面的选择,铸件整体被放置在下箱中,因此需采用从下至上的叠芯方式进行吊芯。铸件内部设有水腔、气道等结构,其中尤其以水腔砂芯结构最为复杂,各个独立区域仅靠8mm 厚筋板相连,且水腔与气道间壁厚尺寸精度要求很高,这对于砂芯的强度及排气都提出了很高的要求。按照以往生产模式,若采用手工陶粒砂制芯,一则在制芯时,由于水腔砂芯筋板壁厚较薄,放置芯铁后舂砂会导致芯铁位置偏移,最终漏出砂芯表面而导致后续会出现粘砂缺陷;二则手工制芯无法控制砂芯尺寸的精确度,从而对于180 汽缸盖尺寸精度的可控性无法提供保障;三则陶粒砂的硬化速度受环境温度影响较大,冬季生产时,硬化速度慢,批量生产会影响进度。而覆膜砂具有强度高、发气量低、溃散性好等特点,适合制作复杂薄壁的砂芯,而且使用覆膜砂热芯盒射芯,不受环境影响,在保证砂芯质量的同时提高生产效率。因此,综上所述,砂芯采用覆膜砂热芯盒射芯,而外型整体为长方体结构,造型时无特殊难点,故采用呋喃树脂砂造型。

3 熔炼工艺设计

3.1 化学成分的选定

3.1.1 基本元素的选定

(1)碳和硅

由于球状石墨对基体的削弱作用很小,故球墨铸铁中石墨数量多少,对力学性能的影响不显著,在确定球墨铸铁的碳硅含量时,主要从保证铸造性能考虑,当碳当量过低时,铸件易产生缩松和裂纹;碳当量过高时,易产生石墨漂浮,使铸铁中的夹杂物数量增多,降低铸铁性能。因此,在选择碳硅含量时,应按照高碳低硅的原则,由于180 汽缸盖材质要求为珠光体球墨铸铁,特选择碳含量3.6%~3.8%,硅含量为1.5%~1.6%。

(2)锰

锰元素在铸铁中可以强化铁素体和稳定珠光体的同时,还能减小硫的危害作用,但锰有正偏析倾向,可能富集于共晶团晶界处,促使形成晶间碳化物,降低球墨铸铁的韧性。因此,对于材质为珠光体球墨铸铁的180 汽缸盖而言,需将锰含量控制在0.6%~0.8%之间。

(3)磷

磷在球墨铸铁中有严重的偏析倾向,易在晶界处形成磷共晶,严重降低球墨铸铁的韧性,同时磷还增大球墨铸铁的缩松倾向,易造成缩松缺陷。因此应将磷含量控制在0.3%以内。

(4)硫

球墨铸铁中的硫与球化元素有很强的化合能力,生成硫化物或硫氧化物,不仅消耗球化剂,造成球化不稳定,而且还使夹杂物数量增多,导致铸件产生缺陷,此外还会使球化衰退速度加快,故在球化处理前应对原铁液的含硫量加以控制,保证硫含量在0.02%以内[2]。

3.1.2 合金元素

(1)钼

由于180 汽缸盖抗拉强度要求高,铁液中加入少许钼可以提高球墨铸铁强度,但钼含量过高时,在铸铁结晶过程中,会导致共晶团内有较大的正偏析倾向,容易促进共晶团边界形成富钼的四元磷共晶或钼的碳化物等脆性相,影响铸件整体强度,故将钼的含量选定为0.1%~0.2%。

(2)铬

铬用于珠光体球墨铸铁中,可起到稳定珠光体及强化力学性能的作用,但同时加入量过多会易形成铁铬碳化物,故将加入量定为0.2%~0.3%。

(3)镍

镍具有稳定珠光体的作用,同时镍作为合金元素的优点是其在共晶团内部分布比较均匀,不会因偏析而使共晶团边界脆化,但镍为比较贵重的金属,故加入量分别为0.4%~0.5%。

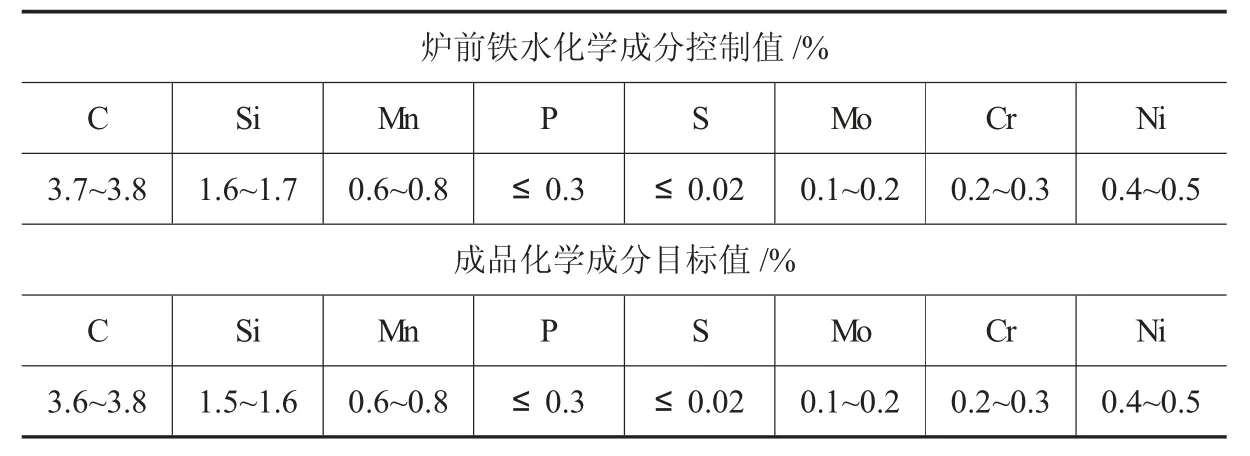

综上所述,铁水化学成分控制范围详见表2。

3.2 球化处理

3.2.1 球化剂的选择

国内生铁一般均含有球化干扰元素,在镁系球化剂中需要含有一定量的稀土元素来中和这些元素。国内最常用的球化剂是稀土镁硅铁合金。现选用牌号为FeSiMg7RE1 的稀土镁硅铁作球化剂。

表2 缸盖铁水化学成分要求

3.2.2 球化处理工艺

采用冲入法进行球化处理,首先将球化剂装入堤坝一侧,上面覆盖硅铁合金,稍加紧实,然后再覆盖无锈铁屑等覆盖剂。铁液温度过高时盖钢板。处理时,应尽可能地将铁液一次冲入铁液包的另一侧,一般先注入铁液总量的2/3 或3/4,等反应基本结束后,再补加余量铁液,然后将渣扒除。

3.3 孕育处理

180 汽缸盖共进行两次孕育,一次孕育采用包内孕育,在采用冲入法球化时,把孕育剂全部盖在浇包的球化剂之上,待冲入铁液进行球化处理时,同时发生孕育作用;二次孕育采用随流孕育,在铁水向水口箱浇注过程中,将孕育剂通过手持容器均匀的随着铁水流入水口箱内进行孕育处理。

4 模拟结果分析

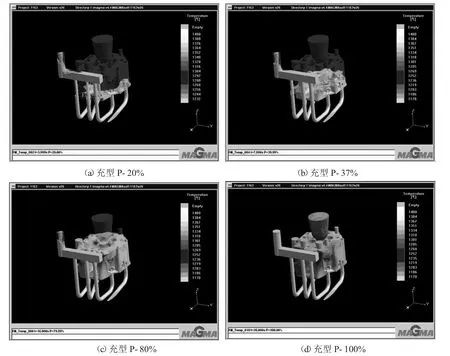

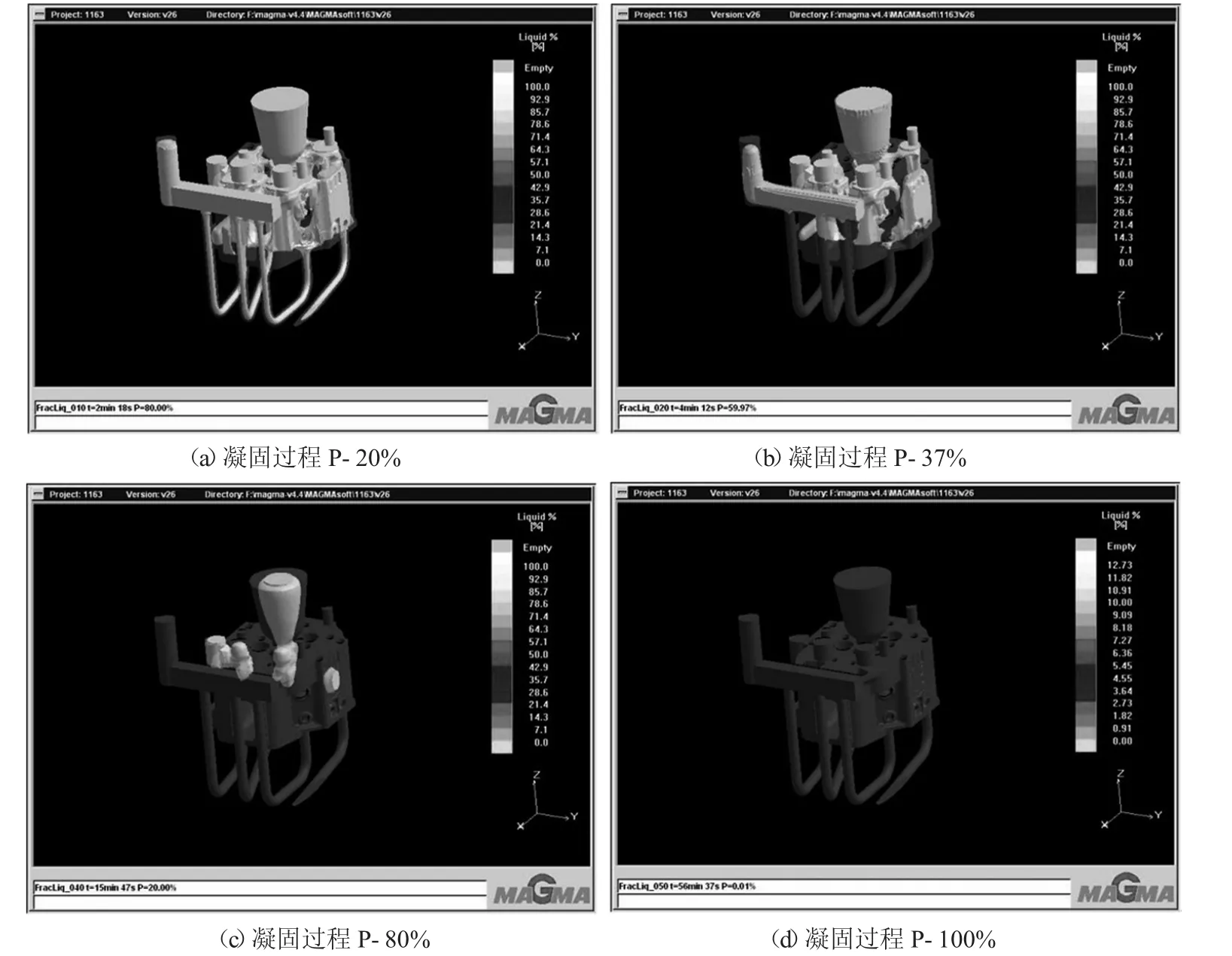

按照上文所述的工艺对铸件进行计算机凝固模拟,结果如下图所示。

由充型分析结果可见,充型过程中液面平稳上升,无紊流、飞溅现象,可以有效避免卷气与二次渣的形成,内水口位置避开砂芯,充型过程不会对砂芯产生严重的冲刷作用。

由凝固分析结果可见,冒口与冷铁使用,使铸件主要热节区域形成局部的顺序凝固,完成补缩。

5 试验验证

图6 充型过程模拟

图7 凝固过程模拟

根据模拟结果,按照设计的铸造工艺进行铸件的实际生产验证,实际生产出的铸件在经过超声波探伤检验后,没有发现超标的缩松、缩孔缺陷,铸件经过解剖着色探伤后显示内部组织致密,检测结果证明了该铸造工艺方案的合理性和可行性。

6 结论

图8 缸盖解剖渗透探伤

(1)通过系统研究180 汽缸盖的铸造工艺、工装,采用MAGMA 软件进行模拟分析,制定最佳的铸造工艺;通过熔炼工艺试验,确定最佳的熔炼工艺,完成了180 汽缸盖工艺制定及生产试制。

(2)解决了合金铸铁材质性能、金相组织、铸件密封性试验等关键技术,达成预期目标。

(3)该试制180 汽缸盖的完成,实现了操作工艺可控,检验控制有效。