汽车铝合金缸体低压铸造机器人集成系统的研发与应用

2020-08-02庞洛明康敬乐李来升孙玉霞怀松松蔡少刚

庞洛明,康敬乐,李 峰,李来升,孙玉霞,朱 亮,怀松松,蔡少刚

(国机铸锻机械有限公司,山东济南 250306)

1 背景技术

目前,铝合金缸体的铸造方法主要是压力铸造技术、重力铸造技术、低压铸造技术、消失模铸造技术和Cosworth 技术(即冷芯盒砂芯组芯造型)[1]。压力铸造是铝合金缸体最广泛、最普遍采用的一种方法,但是,它只能生产开舱结构缸体,铸件壁厚处易产生缩孔、气孔,设备投资大;采用低压铸造技术可以生产带有砂芯的铝合金缸体,也就是说可以获得闭舱结构的缸体。与压力铸造相比,设备和模具投资大为减少,并且可以满足多品种小批量生产需要[2]。

一般来说,采用重力铸造铝合金缸体,金属利用率在60%左右,而低压铸造金属利用率可达90%以上,节能减排效果明显,低压铸造铝合金缸体不仅提高了铸件的力学性能,也带来了轻量化效果。而采用消失模铸造技术和Cosworth 技术生产铝合金缸体存在型砂再生技术难题和产生环境污染等缺点。

现有技术中的铝合金缸体低压铸造机,虽然单机的自动化程度很高,但是由于整个生产工艺过程较长,涉及到的技术领域广泛,如主机、工业用计算机、触摸屏人机界面、液面加压、PLC 控制、取件机械手、模具冷却与温度控制、镶圈(缸套)加热、液压传动、气动控制等,目前将各工序合理布局的组线技术的应用仍是空白,各个生产环节需要的操作者人数多;同时由于是高温环境作业,操作者的劳动强度高,劳动条件差,所以生产效率低,人工成本高[3]。

随着工业机器人应用技术的迅速发展和节能减排意识的提高,人们对铝合金缸体低压铸造机器人集成系统的认识越来越明确,它可以满足多品种小批量生产需要,实现柔性化生产,彻底解决人工成本高、能耗高、不利于节能减排、生产效率低、生产准备时间长的难题,真正实现整个低压铸造工艺过程的自动化、智能化。

2 设计方案

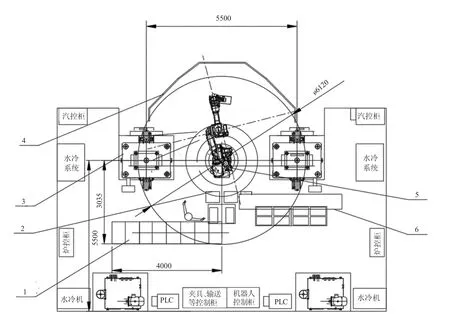

两台铝合金缸体低压铸造机共用一台机器人,在一个铸造生产节拍内分别交替完成镶圈(缸套)取放和铸件取出,并利用镶圈(缸套)输送装置与感应加热装置解决了现有技术中镶圈(缸套)加热生产效率低、生产准备时间长的问题;同时配置智能气动打码机、铸件用平板输送机和铸件外观视觉识别装置等,能够实现整个低压铸造过程的自动化、智能化,促进汽车铝合金缸体铸造产业化升级,特别适用于单件大批量或多品种小批量生产使用。整个方案布局合理、紧凑,占用空间少,如图1 所示。

3 系统组成

该集成系统由以下几部分组成:一台工业机器人工作站;两台铝合金缸体低压铸造机;一台镶圈(缸套)高频感应加热装置;一台镶圈(缸套)输送装置;一台智能气动打码机;一台铸件用平板输送机;一台铸件外观视觉识别装置。

4 铸件相关参数

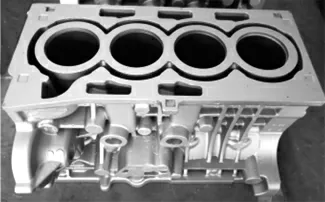

缸体外形尺寸 (长×宽×高):400mm×400mm×280mm;四缸中心距:91mm;镶圈尺寸:外径73mm,高度130mm,壁厚5mm;毛重:1.09kg;铸件重量:~40kg(含4 个镶圈)。

铝合金缸体铸件如图2 所示;铝合金缸套如图3 所示。

5 集成系统技术指标

图1 汽车铝合金缸体低压铸造机器人集成系统平面布置图

图2 铝合金缸体铸件图

图3 铝合金缸体缸套图

空循环时间:2.5min;镶圈(缸套)加热:两工位(其中一工位加热,一工位完成加热);镶圈加热温度范围:50~500℃;控制精度:±5℃;铸件实际生产节拍5~8min (根据铸件大小及模具冷却点位确定);机器人取放镶圈(缸套)和抓取铸件的位置精度<±0.15mm;机器人取放镶圈(缸套)和抓取铸件的重复精度<±0.20mm。

6 集成系统总体布局

6.1 工业机器人工作站

(1)工业机器人工作站主要完成铸件和镶圈(缸套)的取放以及模具的气动清扫等功能。

(2)机器人三合一夹具端面与机器人本体的主臂外法兰对接,其中有电缆线和气动管路穿过,与夹具内部的电磁阀和气缸相连接;如图5 所示为机器人主臂外法兰与卡具连接图。

图4 集成系统三维布局图

图5 机器人与卡抓图

(3)机器人夹具由中空的箱体、缸体夹爪气缸、镶圈抓手气缸、镶圈抓手外撑块、缸体夹爪等组成。

未来5-10年,中国餐饮企业一定要有成为像麦当劳、肯德基这样世界级的连锁餐饮企业。那么,国内餐饮企业依赖什么才能做大做强呢?

(4)机器人缸体夹爪设置在箱体上部,箱体上部设有供缸体夹爪上下移动的开口槽,缸体夹爪从空腔结构内部经开口槽向外伸出。

(5)机器人缸体夹爪与缸体夹爪气缸的活塞杆连接,镶圈(缸套)抓手与镶圈(缸套)抓手气缸的活塞杆连接,四个镶圈(缸套)抓手外撑块和镶圈(缸套)抓手从镶圈抓手隔热垫中相应的开口槽中伸出。

(6)在镶圈(缸套)抓手的对面,设置多个压缩空气的喷嘴,完成模具上下型腔和下模四抽芯型腔的清扫。

(7)机器人集成控制柜设置在铸件用平板输送机靠近的外侧。

6.2 铝合金缸体低压铸造机

(1)铝合金缸体低压铸造机采用水平开合模+四静模抽插芯结构,其中合模缸行程采用位移传感器控制,油缸快慢速转换明显,运行平稳。

(2)两台低压铸造主机对称设置于工业机器人工作站的左右两侧,在低压铸造主机的静模板下部设有浸入式加热保温炉。

(3)浸入式加热保温炉采用双室炉结构,可控硅调压,PID 控温,具有控温精度高,节能效果显著的特点。保温炉控制柜布置在主机PLC 柜的旁边。

(5)主机电气系统采用PLC 控制+触摸屏人机界面监控,使主机达到智能化运行;低压铸造主机控制柜布置在操作平台的边缘处,与保温炉控制柜并列。

(6)主机模具冷却系统采用各自独立的20 通道ON/Off+Flow 控制方式,各通道流量按比例自动调节并数字显示,冷却介质可以是水、气及水气混合,布置在主机旁边的操作平台上。

(7)主机液压伺服泵控制系统对称布置在水冷机之间。

图6 低压铸造主机与机器人之间位置

6.3 镶圈(缸套)高频感应加热装置

(1)镶圈(缸套)高频加热感应装置主要由高频感应电源、感应加热线圈、冷却系统、高频感应加热控制柜等组成,设置于其中一侧低压铸造主机的前部,其中镶圈入口设置在该集成系统的边缘,镶圈(缸套)出口设置在镶圈(缸套)高频感应加热装置的感应线圈旁边。

(2)镶圈(缸套)感应加热线圈是直列式四缸同时加热,其内侧底部设置驱动镶圈(缸套)垫板上升与下降的气缸,感应线圈与镶圈(缸套)高频感应加热电控系统相连接,如图7 所示。

图7 集成系统单元与机器人位置图

6.4 镶圈(缸套)输送装置

(1)电机及减速机的驱动装置、直板链输送机构采用PLC 控制。

(2)在直板链输送机构的前端和后端分别是镶圈(缸套)入口位置和镶圈(缸套)出口位置。

(3)镶圈(缸套)入口布置在该集成系统的边缘,便于人工上料,镶圈(缸套)出口布置在靠近镶圈高频感应加热装置感应线圈的旁边,便于机器人抓取。

6.5 铸件外观视觉识别装置

视觉识别装置设置于目视台上取件位的内侧;采用工业相机对铸件表面进行快速拍照并由相应软件与所存储的合格铸件外观进行对比后识别铸件表面质量;在目视台上,人工二次确认。

6.6 智能气动打码机

智能气动打码机在铸件检验位置的旁边;在机器人夹持下完成,无需定位;气动点阵式打码,可快速进行数字、字母、字符串及图形打码,具有可追溯性,如图8 所示。

6.7 铸件用平板输送机

铸件平板输送机设置在铸件检验位置外侧;采用PLC 控制电机减速机驱动和链板式输送结构,通过变频器控制运行速度,确保与低压铸造主机的节拍同步。

图8 智能气动打码位置图

6.8 防护栏

在工业机器人工作站的前侧设防护栏,在防护栏的左侧设置防护门,防护门上设置机械锁和安全限位开关。

7 低压铸造机器人集成系统工艺过程控制

两台低压铸造主机共用1 台机器人,具有镶圈(缸套)和铸件取放夹钳上下合一的取放装置。按照设定程序,在第一个机器循环中,机器人的下卡爪将预热到500℃±5℃的4 个镶圈(缸套)同时放入到模具下腔后返回。低压铸造机主机完成四静模插芯和主合型动作,允许浇注的指示灯亮后,微机液面加压系统自动完成“升液-充型-结壳-增压-保压-自动排气”,冷却倒计时后自动开型至取件位。机器人移入后,上夹钳把铸件夹紧同时主机顶出铸件,然后机器人将铸件移送到铸件自动识别系统处,对取出的铸件进行扫描并自动识别:合格铸件进行智能气动打码,然后机器人将铸件放置到平板输送机上,合格铸件被移送到下一工序处。不合格铸件机器人夹持铸件移送到周转箱码垛。在一次开型过程中,机器人完成两个功能:由镶圈(缸套)夹钳从感应加热装置处将一组镶圈(缸套)取出,并自动放置到主机模具下腔处,如图9 所示。各单机子循环完全相同,只要错位运行即可,主机与机器人及其附属装置之间各信号连锁,互不干涉。这样机器人低压铸造自动化单元节拍紧凑,生产率高。

图9 机器人取放镶圈(缸套)位置图

8 机器人集成系统主要创新点

(1)主机采用位移传感器检测油缸的全行程,开合模行程位置在人机界面任意设定,如图10 所示。

图10 主机参数设置画面

(2)液压系统采用伺服泵驱动,与传统液压系统相比使系统节能50%以上[4],如图11 所示。

(3)采用浸入加热双室炉,实现喉口自动悬浮,保温炉节能50%,如图12 所示。

图11 主机伺服泵液压控制系统

图12 低压铸造浸入式加热双室保温炉

9 总体解决方案的优势

(1)布局紧凑,占用空间少,两台铝合金缸体低压铸造机共用一台机器人,在一个铸造生产节拍内分别交替完成镶圈取放和铸件取出以及模具清扫,实现了两台低压铸造机与各辅助工序的交替式自动化生产,不仅减少了设备投资,而且大大降低了操作者的劳动强度,改善了工作环境,解决了现有技术的低压铸造机生产效率较低的问题。

(2)采用镶圈(缸套)高频加热感应装置,能够在很短的时间内将镶圈加热到规定的预热温度,升温速度快,温度均匀性好,控温精度高。

(3)实现整个低压铸造工艺流程的自动化和智能化,特别适用于单件大批量或多品种小批量生产使用。

(4)如图13 所示,与现有技术中的压力铸造相比,不仅提高铸件的力学性能,也弥补了压力铸造方法不能生产带有砂芯的铝合金缸体铸件的局限,并且能够实现柔性化生产,降低人工成本,提高生产效率,满足多品种小批量生产需要,促进汽车铝合金缸体铸造产业化升级。

图13 生产铝合金缸体的2500 吨卧式冷室压铸机

(5)如图14 所示,与重力铸造技术相比,能够减少重熔的回炉料,节能减排效果显著,而且铝合金缸体低压铸造件壁厚更薄,具有轻量化效果,降低了铸件成本。

图14 生产铝合金缸体的重力铸造机

10 结语

铝合金低压铸造是近净型成形技术之一,也属于汽车铝合金轻量化技术范畴。铸造汽车铝合金缸体低压铸造机器人集成系统的技术创新,弥补了压力铸造不能生产带有砂芯的铝合金缸体的局限,该集成系统所涵盖的技术领域具有三重节能效果,并明显地提高了铝合金缸体铸件的力学性能,以机器人为纽带,组成了汽车铝合金缸体低压铸造集成系统,其生产节拍短,生产效率大为提高,应用前景十分广阔。