电磁搅拌对Cu-Ni-Fe-Al 合金晶粒尺寸的影响

2020-08-02李冬生张亚楠柴登鹏梁玉冬

李冬生,刘 英,张亚楠,柴登鹏,梁玉冬,刘 丹

(中铝郑州有色金属研究院有限公司,河南郑州 450041)

铜合金因其良好的耐蚀抗污性能,很早就开始在海洋工程中应用,随着技术发展以及服役环境的更高要求,耐蚀铜合金不断地更新换代,从早期的紫铜到耐蚀性更高的青铜、黄铜,以及应用最为广泛的白铜,铜合金耐蚀性能不断提高[1,2]。

铜合金中添加Ni 元素可以有效提高合金的腐蚀电位和钝化能力,增强合金耐腐蚀性能。由于Ni 和Cu 可以形成无限固溶体,在常温下Cu-Ni合金为α 单相固溶体。随着含镍量的增加,合金耐腐蚀性能逐渐增强。相关研究表明,Ni 对铜合金表面形成钝化膜有一定的改善作用,在钝化膜Cu2O点阵结构中,Ni2+进入Cu+空缺位置,Cu2O 膜的离子阻力增加,同时使正孔消失,电子阻力随之变大,Cu+被Ni2+取代,导致正孔消失,电子阻力随之变大[3,4]。在此基础上通过添加第三种元素如铁、铝、锰、锌等,将具有更好的耐海水腐蚀性能,同时抗冲刷腐蚀、抗氯离子和氨蚀能力很好,广泛应用于海洋工程中冷凝管和管道用管的制造[5]。

电磁搅拌法是利用电磁感应力的作用将析出的树枝晶破碎成颗粒状,属于非接触式搅拌[6,7]。电磁搅拌有如下优点:(1)加强金属液对流,促使树枝晶破碎形成等轴晶,提高形核率,减少中心偏析、缩松等缺陷,改善合金凝固组织;(2)无需直接接触金属熔液就可以让其不同程度地流动,避免了金属液二次污染,保证了金属液的纯净;(3)降低金属熔体中心过热度,降低合金液温度梯度;(4)非接触式搅拌避免卷入气体,促进各种夹杂上升或下沉,净化金属液;(5)电磁搅拌促进金属液流动,溶质扩散,成分均衡;(6)控制方便,操作简单,只需设置搅拌电流、搅拌方向、搅拌频率等参数可控制金属液的流动方式,从而制得不同质量的半固态金属[8-11]。

本文采用真空熔炼+熔模铸造法,在Cu-Ni-Fe-Al 耐蚀合金的凝固过程中,对其施加电磁搅拌,并考察搅拌电流、搅拌频率等相关参数对Cu-Ni-Fe-Al 耐蚀合金晶粒尺寸的影响,以期开发出适合耐蚀铜合金应用的真空电磁铸造新工艺,为解决传统熔铸工艺Cu 合金存在的晶粒粗大问题提供新的技术途径。

1 试验设备与方法

1.1 试验设备

本试验选用的设备分别为沈阳真空研究所的VIF-200kg 真空熔炼炉(如图1 所示),湖南科美达电器股份有限公司的5-60Hz 电磁搅拌器(如图2 所示),合金铸锭所采用的熔模如图3 所示。

1.2 试验方法

图1 VIF-200kg 真空炉

图2 电磁搅拌器

图3 Cu-Ni-Fe-Al 合金熔炼用模壳

试验材料为公司内自主研发Cu 基耐蚀合金,其主要成分及各元素质量分数分别为76%Cu,14%Ni,4%Fe,3%Al(质量分数)。使用真空中频感应炉将炉料熔化、精炼后浇注到预热过的精密模壳中,静置30s 后进行电磁搅拌。控制熔炼温度为1350℃,浇铸温度1250℃,真空度5×100~0.5×10-1Pa,模壳预热温度为850℃,电磁搅拌方向:正转+反转,电磁搅拌电流:200~300A,电磁搅拌频率:5~30Hz。试样的微观组织采用金相显微镜进行观察,晶粒组织采用 5gFeCl3+10mlHCl+100mlH2O 混合溶液腐蚀得到。

2 试验结果及分析

2.1 普通铸造与电磁铸造的对比

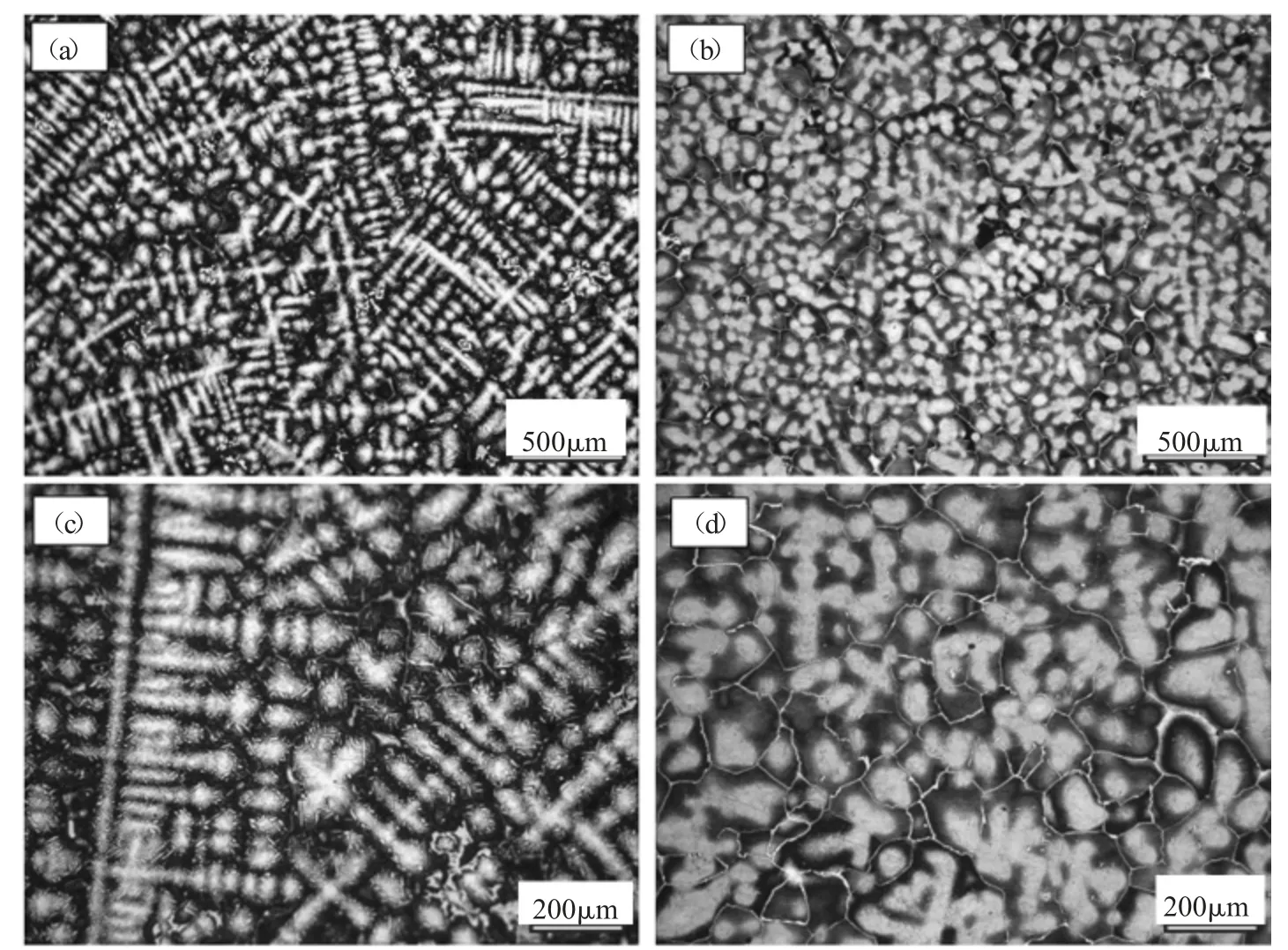

试验首先对比普通铸造和电磁搅拌铸造两种铸造方式对合金晶粒大小的影响。金相样品选取了不同铸件相同位置的标记样品,样品微观组织如图4 所示。图4a、c 所示为普通铸造试样不同倍数下金相组织,从图中可以看出,普通铸造的Cu-Ni-Fe-Al 合金组织中枝晶非常发达,晶粒大小在1000μm 以上,形成了粗大的树枝晶。图4b、d 为电磁铸造Cu-Ni-Fe-Al 合金不同放大倍数下微观组织图片,其中,电磁搅拌工艺参数为300A/15Hz。从图中可以看出,采用电磁搅拌工艺后,铸造合金中枝晶被打碎,明显呈等轴晶,晶粒尺寸在200μm左右。试验表明,采用电磁搅拌对晶粒有显著的细化效果。这主要是由于电磁搅拌器的感应线圈在输入三相交流电后会激发产生一个按一定相序向前移动的行进磁场,置于行进磁场内的液态金属将产生感生电流,液态金属作为载流导体,在外加磁场的作用下产生电磁力,在这个电磁力的驱动下,液态金属沿着行进磁场的方向作直线运动,实现对金属液的搅拌,有利于合金凝固过程中枝晶臂的破碎,减少柱状晶的形成,扩大等轴晶区,从而实现细化晶粒,改善合金凝固组织[12-14]。

图4 Cu-Ni-Fe-Al 合金微观组织照片

2.2 电磁搅拌参数对晶粒大小的影响

电磁搅拌主要是通过调节电流和搅拌频率来控制搅拌工艺,从而实现对合金微观组织的调控,起到细化晶粒的作用。在电磁搅拌铸造过程中,电磁场的物理效应会使导电金属液的受力状态和能量关系发生变化,从而影响熔体的平衡和运动。试验开展了200A 和300A 电流下不同频率的电磁铸造试验,频率分别选取5Hz、10Hz、15Hz 与20Hz,搅拌时间均为5min,研究电磁搅拌的电流参数和搅拌频率对晶粒大小的影响。

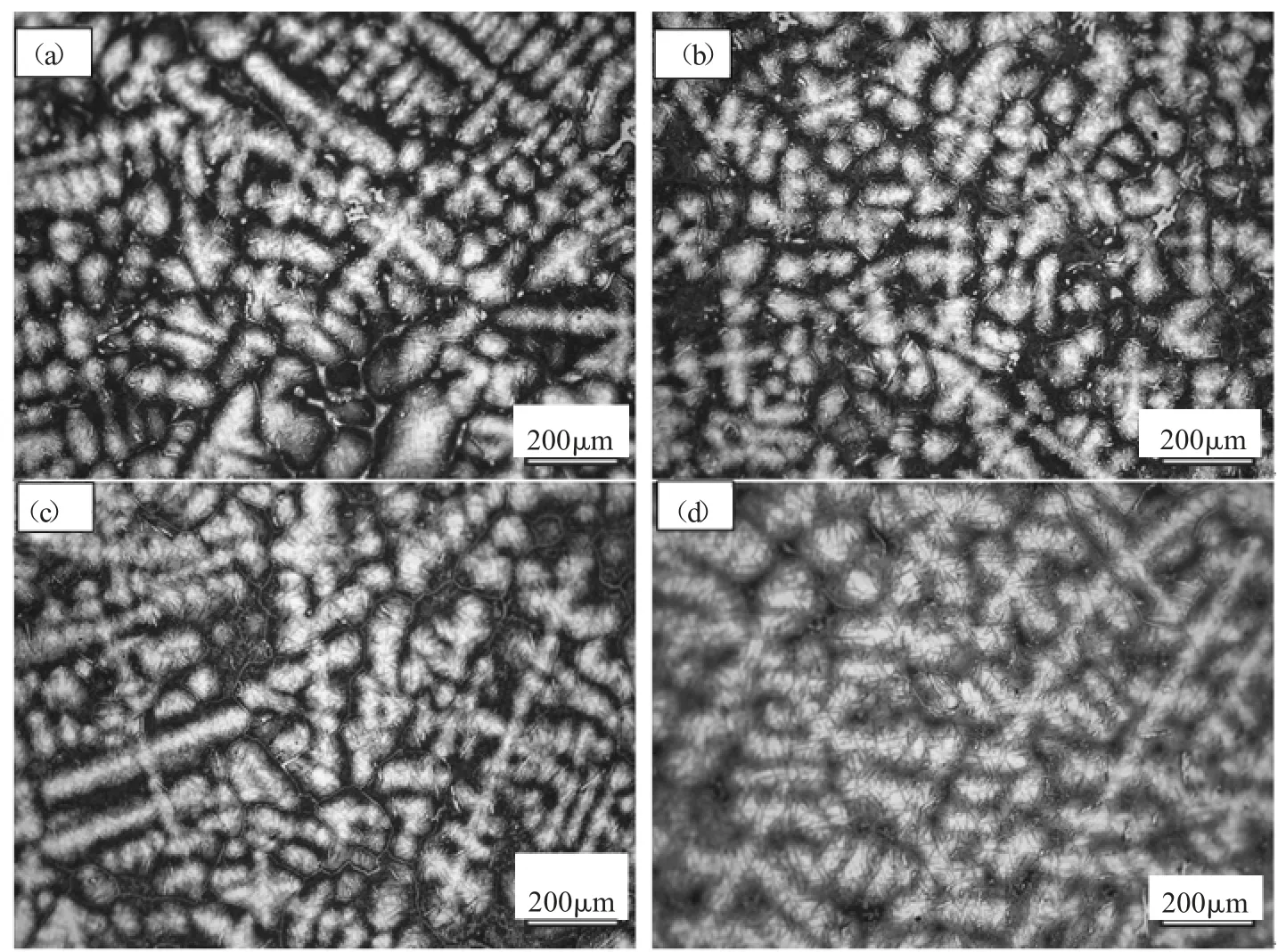

图5 为电磁搅拌电流为200A 时,不同频率下搅拌5min 后Cu-Ni-Fe-Al 合金微观组织,图6 为电磁搅拌电流为300A 时,不同频率下搅拌5min后Cu-Ni-Fe-Al 合金微观组织。

从图5 中的200A 搅拌电流下不同搅拌频率的微观组织照片可以看出,当搅拌频率从5Hz 增加到20Hz 时,铸件的晶粒尺寸有所减小。从图6中也可以看出,在300A 电磁搅拌电流下,当搅拌频率从5Hz 增加到20Hz 时,铸件晶粒尺寸减小更为明显。这是因为随着电磁搅拌频率的增加,电磁场方向变化加快,金属熔体受到的电磁力改变较快,熔体流向反复改变,有利于溶质的对流,减小偏析,同时枝晶臂更易折断,形成更多的形核晶,从而细化晶粒尺寸。

结合图5 和图6 可以看出,当电磁搅拌频率相同时,搅拌电流从200A 增加到300A 时,合金晶粒尺寸均有明显细化,尤其是当电磁搅拌频率为15Hz 和20Hz 时,搅拌电流的增加对合金铸件晶粒细化的效果更明显,从图5 和图6 的c、d 图中可以看出,电流增加后晶粒变的更细小均匀,分布更密集,形状全部趋于等轴状。这是因为随着电流的提高,电磁场强度增大,金属熔体受到的电磁力增大,搅拌强度大,合金熔体流动性增强,微观温度起伏变大,枝晶折断与重熔更多,细化晶粒效果更明显。

图5 搅拌电流200A 下不同频率搅拌后Cu-Ni-Fe-Al 合金微观组织

图6 搅拌电流300A 下不同频率搅拌后Cu-Ni-Fe-Al 合金微观组织

2.3 电磁搅拌对铸件不同位置晶粒一致性的影响

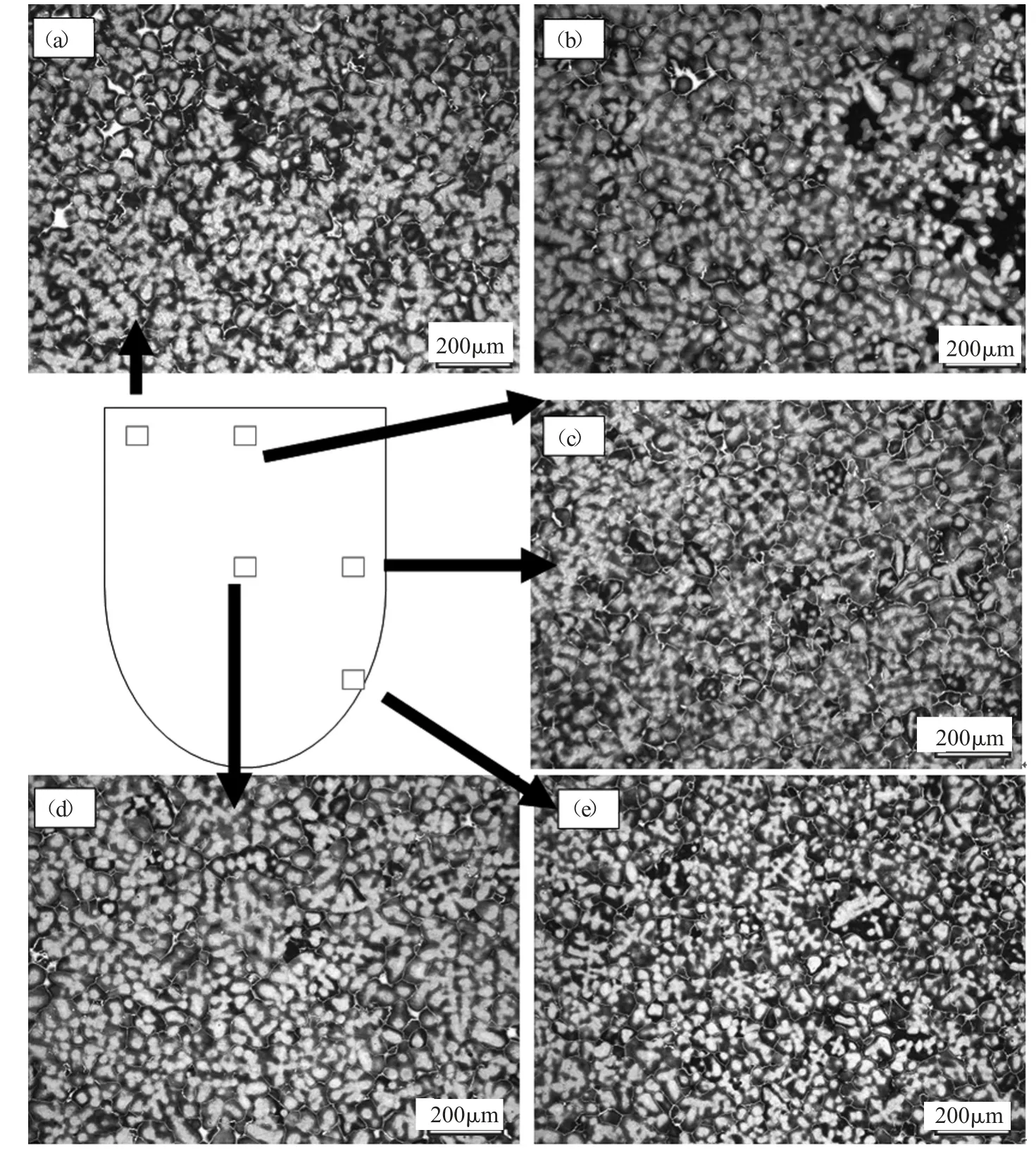

试验对2.1 和2.2 部分电磁搅拌Cu-Ni-Fe-Al合金(电磁搅拌参数为300A/15Hz)不同位置进行取样,观察电磁搅拌对铸件不同位置搅拌后凝固效果的影响,样品取样位置、样品编号和对应的微观组织如图7 所示。从图7 中可以看出,铸件不同位置晶粒尺寸分布较为均匀,改变了通常顺序凝固形成的三层结构,即外表面细晶层、中间柱状晶层和内表面的等轴晶层的组成。

这主要是由于经过电磁搅拌后,Cu 合金的宏观组织不再是明显的三晶区,而是比较圆整、均匀的等轴晶,说明电磁搅拌可以促进柱状晶向等轴晶转变,关于转变机理的研究主要认为合金熔体受到剪切力和扩散的双重影响[13,16]。首先,熔融的金属液态在电磁场中会产生洛伦兹力,洛伦兹力带动熔体沿特定方向流动,从而使刚刚凝固的枝晶侧臂受到较大的剪切力,细弱的根部容易断裂,脱离主臂随流动的熔体进入溶液,成为新的二次晶核,促进了新的晶粒形核;其次,强烈的对流使枝晶臂端溶质富集减弱,液相中溶质浓度的微观起伏与对流引起的温度起伏共同作用,导致枝晶二次臂的熔断。也有研究者认为高温下金属枝晶容易在剪切应力下弯曲,在该处形成晶界,液体侵入晶界导致侧壁断裂从枝晶上脱落,形成非枝晶形态;电磁搅拌可使温度梯度减小,促使晶核以等轴生长方式长大[17,18]。以上因素共同作用,促使合金在电磁搅拌作用下实现柱状枝晶向等轴晶的转变,铸件晶粒尺寸得到细化。

3 结论

图7 电磁搅拌Cu-Ni-Fe-Al 合金(300A/15Hz)铸件不同位置微观组织形貌

对Cu-Ni-Fe-Al 耐蚀合金凝固过程中施加电磁搅拌,能明显改善合金凝固组织,细化合金晶粒;且在电磁搅拌的影响因素中,电流强度相比于搅拌频率对晶粒的细化作用的效果更为明显。同时,调整电磁搅拌工艺参数,能使铸件得到成分均匀、晶粒一致的等轴晶结构,改变了通常顺序凝固形成的三层结构。