电站锅炉水冷壁管泄漏原因分析及处理

2020-08-02张鸿武岳增武杨东旭邵明星

张鸿武,岳增武,杨东旭,邵明星

(1.山东电力工业锅炉压力容器检验中心有限公司,山东济南 250002;2.山东电力研究院,山东济南 250002)

水冷壁管是锅炉的重要部件之一,用于吸收炉膛中高温火焰和烟气的辐射热量,使管内介质受热蒸发,并起到保护炉墙的作用。其设计材料要求具有良好的热传导性、抗热疲劳性能及抗高温烟气腐蚀性能,并要求耐磨性能、工艺性能良好,尤其是焊接性能良好。常用的材料有20G、St45.8、STB42、SA210C 等,其长期使用的最高壁温应≤450℃[1]。

某电厂锅炉于2000 年1 月投产,系西班牙Foster Wheeler 能源公司设计制造的FWESA1189.2/17.14-1 型的亚临界压力、一次中间再热、单汽包、自然循环、固态排渣的煤粉锅炉。日前,锅炉右侧墙,标高24 米处的水冷壁管发生泄漏,泄漏前炉水pH 值约在9.2~9.5 之间。水冷壁管的设计材料为SA210C,规格为ø76mm×9mm,管内介质的设计温度为350℃,工作压力为18MPa。截至本次泄漏,已累计运行约12 万小时。

1 试验

1.1 宏观检验

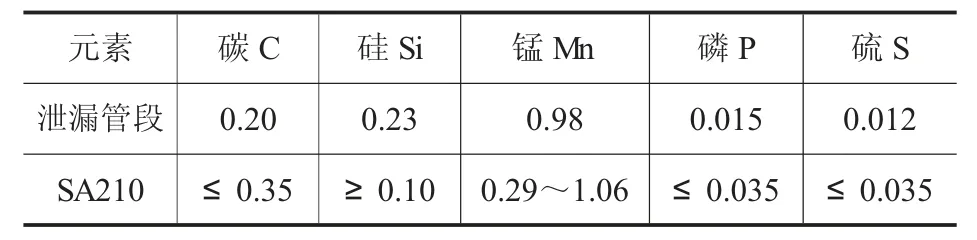

将泄漏的水冷壁管段取样,对泄漏口纵剖,宏观形貌特征如图1 所示。

(1)泄漏点位于管子向火面焊缝处,呈长方形,长约21mm,宽约14mm(图1a)。

(2)管子内壁金属表面上产生凹凸不平的腐蚀坑(图1b),腐蚀坑处出现黑褐色腐蚀产物(图1c)。

(3)焊缝内表面错口(图1d),根部未焊满(图1e),最深约为2mm。

(4)泄漏口附近管子外壁存在密集的周向裂纹,裂纹呈楔形由外壁向内壁扩展,裂纹内存在腐蚀产物(图1f)。

1.2 化学成分检测

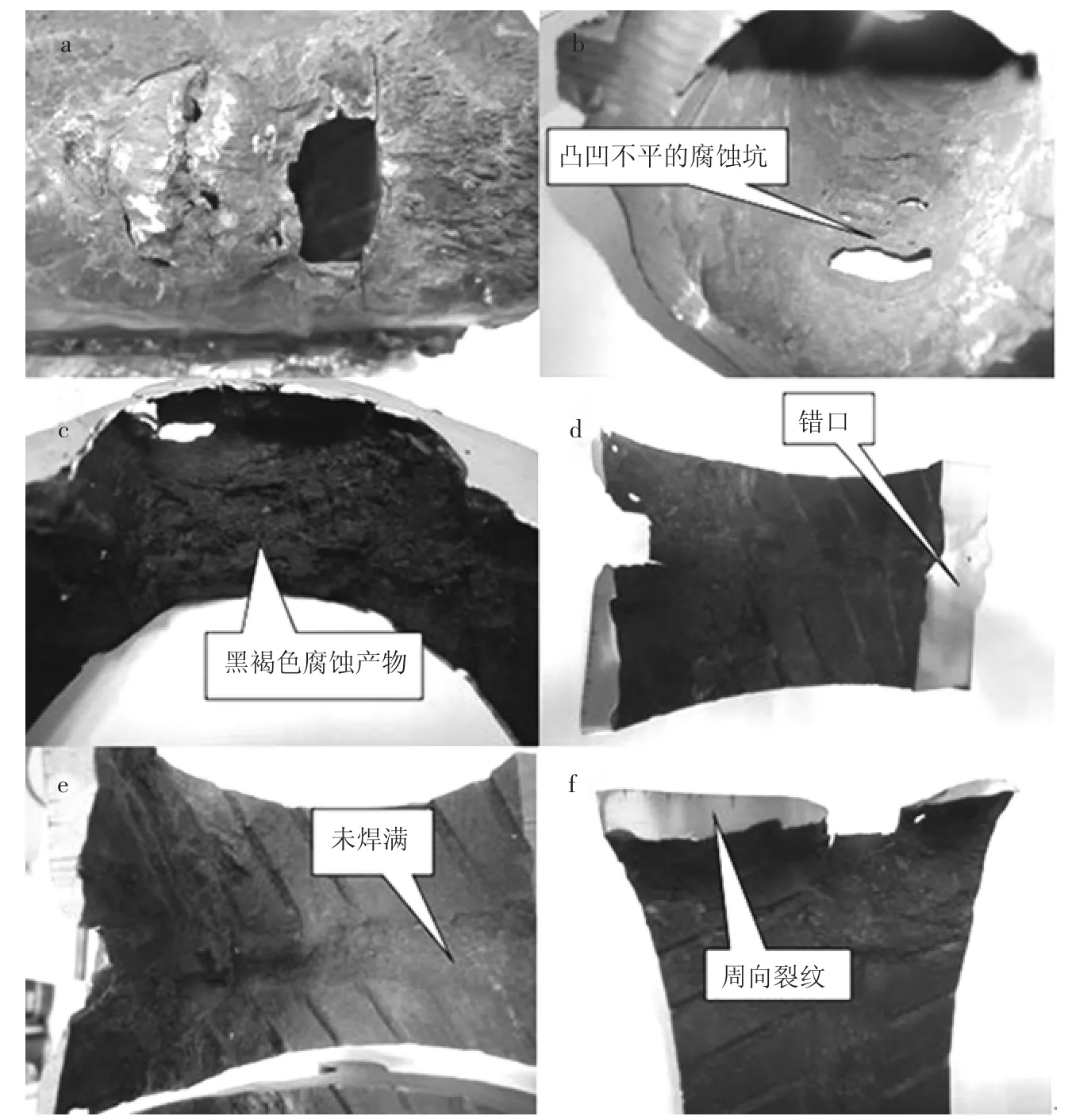

表1 试样的化学成分检测结果 ωB/%

使用SPECTROTEST 定量光谱仪,对爆口管段进行化学成分检测,结果表1 所示。

图1 泄漏处宏观形貌

根据标准ASME SA210《锅炉和过热器用无缝中碳钢管子》对SA210C 钢的化学成分要求[2],泄漏管段的各化学元素的含量均在标准允许范围之内。

1.3 金相分析

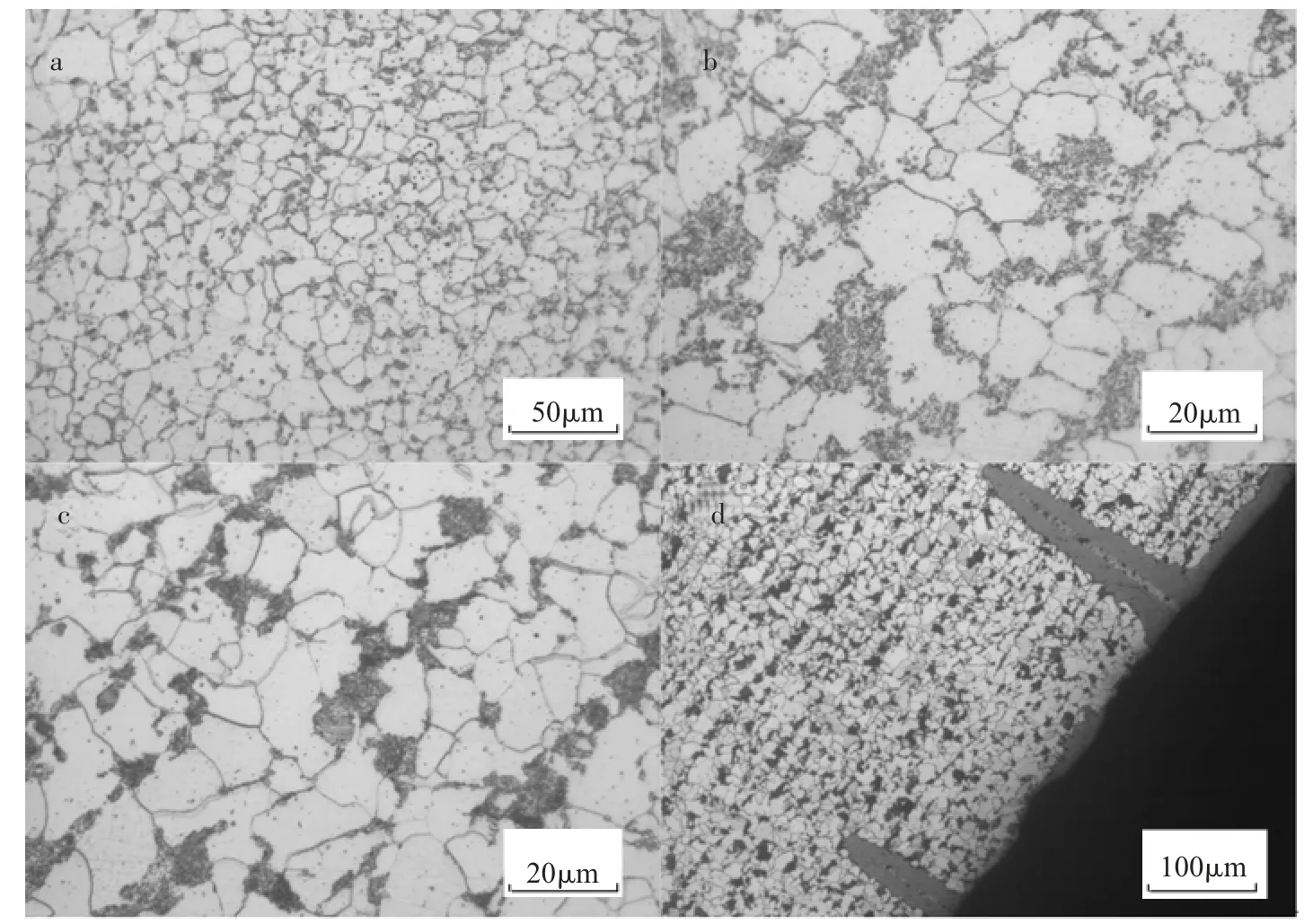

对泄漏管段纵剖面进行金相检测,打磨至600#金相砂纸,然后采用金刚石抛光剂对试样进行机械抛光,使用4%硝酸酒精溶液(每100ml 溶液中:分析纯硝酸4ml、无水乙醇96ml)进行浸蚀,浸蚀后用无水乙醇清洗,并用吹风机吹干。最后使用Axio Vert A1 金相显微镜对金相组织进行观察,并参照标准DL/T674-1999《火电厂用20 号钢珠光体球化评级标准》对珠光体进行球化评级[3],检测结果如下。

泄漏口边缘的金相组织为铁素体和碳化物,珠光体形态消失,碳化物呈球状分布于铁素体晶界与晶内,珠光体球化评级5 级(图2a);距泄漏口边缘5mm 处金相组织为铁素体、珠光体和碳化物,珠光体内的碳化物呈球状聚集在晶界上,珠光体球化评级3~4 级(图2b);距泄漏口边缘10 mm处金相组织为铁素体、珠光体和少量碳化物,珠光体内的碳化物呈球状聚集在晶界上,珠光体球化评级3 级(图2c);距泄漏口边缘15 mm 处金相组织为铁素体和珠光体,珠光体形态明显,珠光体球化评级1~2 级,存在周向裂纹,可见裂纹呈楔形由外壁向内壁扩展,裂纹内存在腐蚀产物(图2d)。

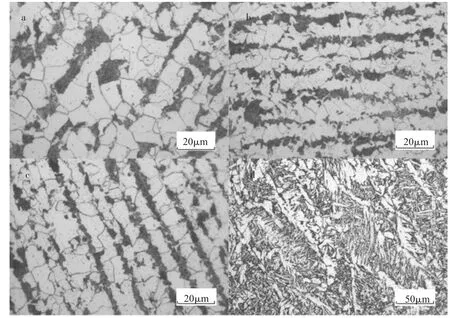

距泄漏口边缘20 mm 处(图3a)、30 mm 处(图3b)及泄漏口背面母材(图3c)的金相组织均为铁素体和珠光体,珠光体形态明显,珠光体球化评级1~2 级;泄漏口背面焊缝的金相组织为晶粒粗大的魏氏组织(图3d)。

图2 金相组织

图3 金相组织

1.4 XRD 检测

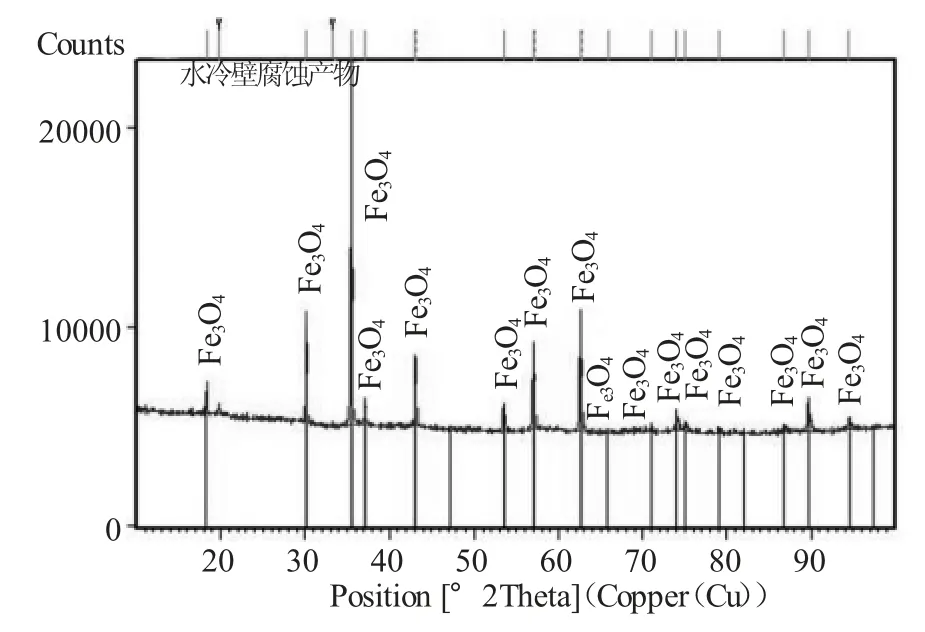

取下水冷壁管内壁腐蚀坑处的腐蚀产物,研磨成粉末,使用X'Pert Pro 型X 射线衍射仪进行物相分析,设备参数为电压40kV,电流40mA,阳极靶材为Cu 靶,检测结果如图4 所示,腐蚀产物的主要成分是Fe3O4。

2 试验结果及讨论

图4 腐蚀产物的XRD 检测结果

泄漏口管段的化学成分在标准允许范围之内,不存在材料错用或者化学成分不合格的情况。焊缝附近的管子内壁腐蚀减薄严重,并发生泄漏,内壁腐蚀坑处存在大量黑褐色腐蚀产物,黑褐色腐蚀产物主要物相为Fe3O4。

通过金相分析,发现焊缝处的金相组织为晶粒粗大的魏氏组织,而魏氏组织是钢的一种过热缺陷组织[4],结合焊缝的宏观形貌(存在错口和未焊满),可见焊缝的焊接工艺不当、焊接质量较差;对比纵剖面上不同位置的金相组织球化的状况,可发现距离泄漏口越近,珠光体球化程度越严重,这是由于水垢的导热性能较差,附着在内壁之后,严重影响了热传导,炉水不能很好地冷却管壁,造成局部向火面金属温度升高,形成过热[5],使得泄漏口附近的管壁金相组织球化等级较高;管子外壁存在密集的向内壁延伸的周向裂纹,裂纹内部存在腐蚀产物,说明裂纹在本次泄漏之前就已存在。

分析认为,焊缝的焊接质量较差,焊缝处存在错口,并且根部存在未焊满现象,造成局部汽水循环不通顺,炉水通过时,流速降低,于此处产生涡流,垢物在此处沉积。水冷壁内表面附着的水垢、腐蚀产物等沉积物是造成局部锅水pH 值偏高、产生垢下腐蚀的必要条件。沉积物越多越易发生垢下碱性腐蚀[6]。当垢物沉积后,热传导不良,管子壁温升高,炉水在此处浓缩,pH 值升高。当pH>13 时,管壁金属表面上的保护膜Fe3O4会与浓缩的炉水生成反应如下[6]:

Fe3O4+4NaOH=2NaFeO2+Na3FeO2+2H2O

反应生成的NaFeO2和Na3FeO2在高pH 值下可以溶解。

当金属保护膜溶解后,管子表面形成浓差电池,生成反应如下[6]。向火面成为阳极,反应为:

Fe-2e-=Fe2+

背火面成为阴极,反应为:

2H++2e-=H2

反应生成的Fe2+与炉水中的OH-发生如下反应:

Fe2++2OH-=Fe(OH)2

由于Fe(OH)2是不稳定的,进一步和炉水中的O2发生反应:

4Fe(OH)2+2H2O+O2=4Fe(OH)3

Fe(OH)2+2Fe(OH)3=Fe3O4+4H2O

当Fe3O4沉淀物(水垢)附着在向火面金属内壁(阳极)后,由于水垢的阻挡,沉淀物外部的炉水不能和沉淀物下浓缩的炉水混合,造成沉淀物下炉水进一步的局部浓缩,加剧了沉淀物下金属内壁的不断腐蚀,逐渐形成凹凸不平的腐蚀坑,使管壁不断减薄,直至泄漏。

本次泄漏的位置位于吹灰器附近,吹灰器存在冷凝水,当吹灰器工作时,冷凝水喷到高温的管子外表面,造成短时间的急冷,使管壁温度急剧交替变化,产生较大的热应力,造成了塑性变形损伤累积,形成热疲劳,在外壁产生密集的周向裂纹,但裂纹并未穿透管壁,不是本次泄漏的主要原因。

电站水冷壁管长期在恶劣的工况下运行,发生爆管泄漏是较为常见的事故[7],其中垢下腐蚀就是最为常见的原因之一[8]。在锅炉运行过程中,由于内部介质的冷却作用,水冷壁管本身温度并不高,但因凝汽器泄漏或给水处理设备故障造成给水中含有过量盐分和氧时,水垢易沉积在热负荷较高的水冷壁管向火侧内壁,形成垢下腐蚀。积垢又使传热恶化,加速垢下腐蚀[9],导致恶性循环,直至泄漏。

3 结论

(1)综合以上分析,本次泄漏的原因为局部垢下碱性腐蚀。

(2)为保障锅炉的安全运行,在全面分析爆管原因后,根据其特点,提出如下几个建议:1)利用停炉的机会,进行酸洗,及时清除各种水垢及腐蚀产物;检查吹灰器附近的管子,是否存在热疲劳,对产生了疲劳裂纹的管子根据吹损及裂纹严重程度进行逐批更换;2)提高焊接质量,保证良好的汽水循环;3)按照GB/T 12145-2008《火力发电机组及蒸汽动力设备水汽质量》的要求,加强对炉水的化学监督,控制好炉水的pH 值,提高炉水和蒸汽的品质[10]。