非道路用发动机水冷排气管结构裂纹研究

2020-08-02商崇元商崇学

商崇元,商崇学

(广西玉柴机器配件制造有限公司,广西玉林 537005)

非道路用发动机由于使用环境的限制,基本上都是采用水冷结构的排气管,如船用、发电用、涡轮增压系列。为保证冷却效果,水冷排气管外形都很臃肿,不利于发动机的整体安装与布局。随着蜗轮增压、催化技术的不断发展,发动机热效率不断提升,工作排气温度也越来越高,发动机排气管逐渐成为关键零件。非道路用发动机脉冲水冷排气管结构复杂,工作条件恶劣,工作时受到长时间的热负荷产生的热应力以及工作时机械振动产生的机械应力都比较大,长期处于循环交变温度,受热不均匀的工作环境中,其质量直接影响到发动机的使用寿命和可靠性,必须得到保障。铁型覆砂工艺生产铸件比普通铸造更容易获得高强度、高硬度、高致密性、高耐腐蚀性的铸件[1],符合发动机排气技术对排气管的发展需求。为了提高铸造生产效率和质量,降低废品率,需研究水冷排气管新的结构以及铸造采用新的工艺,并对水冷排气管制造过程中的质量问题进行攻关,从而彻底解决以上问题。下面我们主要结合生产实际,对非道路用发动机水冷排气管铸造生产及使用过程中常出现的裂纹问题,从结构上优化并进行研究解析。

1 裂纹原因分析

我公司使用铁型覆砂工艺生产发动机水冷排气管近20 年,产品种类繁多,结构各异,工艺也不尽相同。其中,非道路用多缸径发动机脉冲水冷排气管最具代表,长度900~1250mm,产品材质为灰铁250,结构复杂,壁厚要求4~6mm,生产前期,气道裂纹比例基本达到100%,前期在熔化工艺、冷却速度和覆砂厚度上作了许多研究,都没有得到彻底解决,裂纹比例还有30%左右。

排气管裂纹主要出现在开箱后,不但能清晰的听到气道拉裂的声音,同时还可以看到断裂造成的震动,冷却后解剖发现端口颜色较暗,裂口出现氧化变色,裂纹呈一段或多段垂直气道方向切割气道,裂口主要位于气道与气道、气道与水道壁交接处,结合灰口铸铁塑性较差冷裂倾向大[2],铁型覆砂冷却特点,可以确认造成裂纹的主要原因是:铸件局部应力大于合金极限强度,外部水道壁先快速冷却收缩,而内部气道冷却受到型、芯的阻碍,后冷却受到周边水道极大的拉应力,这种拉应力大于铸件本身的强度而导致拉裂[3]。

2 问题梳理

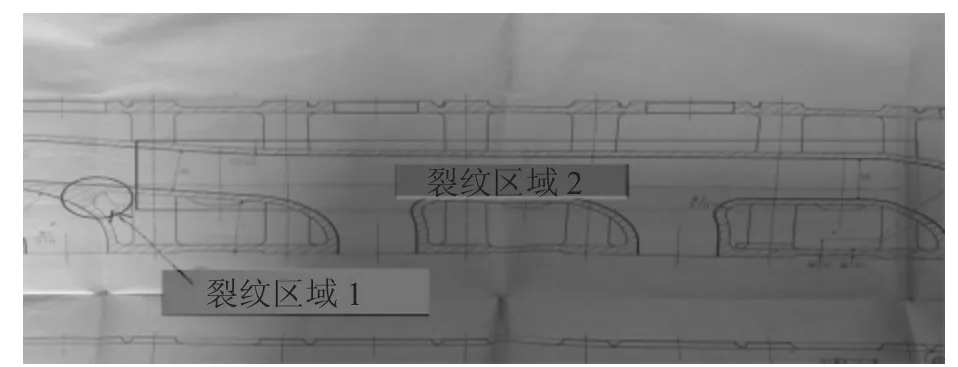

裂纹区域主要分布如图1 所示,区域1 裂纹比例80%,该位置在两气道与水腔之间交接位置,设计圆角偏小,容易产生应力集中,开箱后受内外温度差的影响,容易产生裂纹。

图1 裂纹主要分布区域

裂纹区域2 两气道口中段出现裂纹,说明两进气口之间的气道收缩受阻,受到的拉应力较大,需要设法减少各气道口之间的冷却收缩产生的拉应力,同时需要提高气道自身强度[4]。

3 解决思路

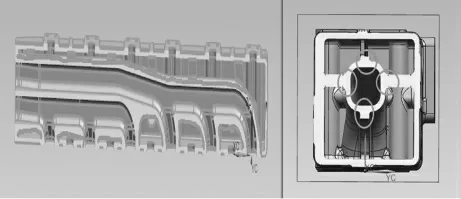

(1)采用增加加强筋的形式加大裂纹区域1位置的过度圆角,分散应力,提高该位置的强度,如图2 画圈区域。

图2 加大裂纹区域过度圆角

(2)经计算,水腔截面比排气管进出水口截面大很多,考虑优化气道的进水和冷却,在气道水腔侧设垂直于气道的筋条(图3),一是可以分散来自于气道两端的收缩拉应力,同时可以增加铁水充型通道,缩短充型时间,降低浇注充型及冷却温度梯度,减小应力[5]。

图3 增加直于气道的筋条

(3)在不影响水道过流程面积的情况下在气道外侧靠水道四个面分别增加防裂筋[6](图4),以提高气道受拉强度,预防裂纹。

图4 增加防裂筋

4 改善效果

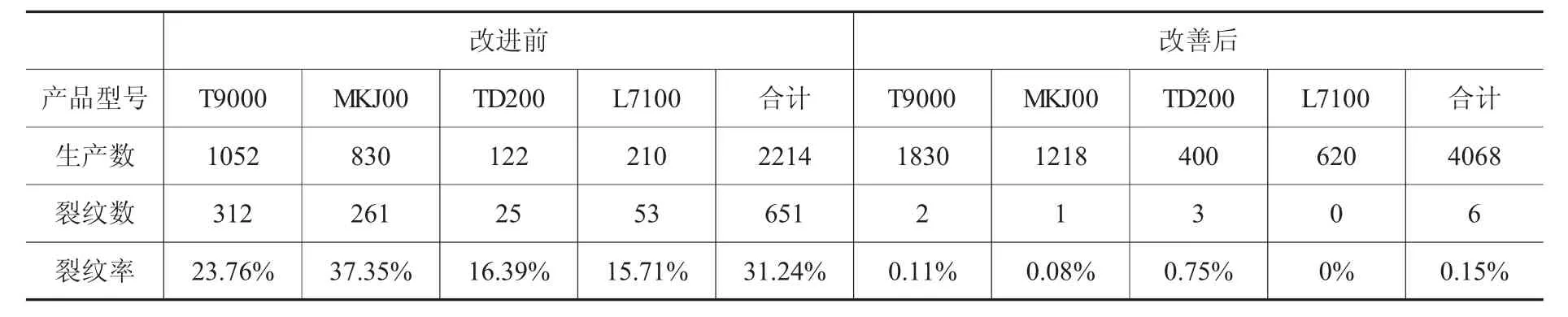

经改善后,气道裂纹获得明显改善(如表1 所示),经过多年的生产验证,气道裂纹比例不足0.2%。

表1 气道裂纹改善情况

5 结论

通过对非道路用多缸径发动机脉冲水冷排气管自身的结构设计优化,对降解和分散铸件应力集中,提高产品对工艺的适应性,改善非道路用多缸径发动机脉冲水冷排气管裂纹有很大的帮助。

此项研究技术可推广应用到对于安装空间要求高的动力冷却应用领域,其带来的性能提高对于打破国外品牌在高速公务船等高端动力装备领域的垄断局面有着积极的影响。可以广泛应用在渔政船、海监船、交通船、消防艇、海上救助船、高速游艇等高端领域。对整个非道路用动力冷却领域的发展有重要影响。