抛射速度对钢丝切丸钝化强化的影响研究

2020-08-02赵松乔张峰伟

赵松乔,张峰伟

(淄博大亚金属科技股份有限公司,山东淄博 255000)

钢丝切丸是抛喷丸强化工艺最常用的金属磨料,广泛用于强化汽车、航空航天、机车、风电、工程机械等行业中承受交变应力作用的零部件,其内部无气孔、疏松、偏析等缺陷,粒度分布均匀,能在强化零部件表面的同时引入较大的残余压应力,可显著提高零部件的疲劳寿命[1-3]。

钢丝切丸顾名思义就是将钢丝切段而成的丸粒,根据使用钢丝的不同,分为不锈钢丝切丸和普通的高碳钢丝切丸和低碳钢丝切丸。切成的钢丝切丸有未钝化处理的(圆柱形)和经过钝化处理的(圆形)。由于钢丝切丸是用钢丝切割制成的,两端有棱角,抛喷丸时棱角与传动零部件碰撞,容易划伤传动零部件表面,形成潜在的疲劳裂纹源,因此应避免使用带棱角的钢丝切丸。在欧美工业发达国家,已经大量使用钝化的去棱角、磨角钢丝切丸,一般采用抛丸机将圆柱形钢丝切丸高速抛打,使其在不断的撞击过程中逐渐变圆,直至达到规定的粒度和圆度要求。抛丸速度是影响钢丝切丸钝化强化的关键因素之一[4,5]。

钝化处理的钢丝切丸具有良好的综合机械性能,抗拉强度高,具有无气孔、无疏松、密度高、表面硬度高、耐磨性好、使用寿命长等特点。利用ERVIN 寿命试验机模拟抛喷丸强化用钢丝切丸的抛打过程,探索不同的抛射速度对钢丝切丸钝化强化处理的影响。

1 试验材料与方法

ERVIN 寿命试验机主要由大小电机、投掷装置、撞击靶面、再循环装置等部分组成,并且绕着同一个中心线旋转。其工作原理为模仿喷抛丸机器设计,给铸钢丸一个初始速度撞击硬度较高的靶材,实现喷抛模拟,其中投掷装置的转速、形状尺寸,撞击面的硬度、尺寸以及靶材的硬度是欧文寿命试验机的主要参数,其数值的大小直接影响着铸钢丸的欧文寿命。欧文寿命试验机的工作过程如下:将铸钢丸从进料口处倒入装置内,投掷装置在搅拌轴的带动下高速旋转撞击从高处下落的铸钢丸,铸钢丸撞击被抛出后,打在具有很高硬度的靶面上,然后落到最低点;再循环装置和撞击靶材由小电机带动低速旋转,落在最低点的铸钢丸由再循环装置带动到高处,完成一次循环。用一个计数器记录转轮的旋转圈数。一圈表示机器通过转轮完整的过程。达到预设的圈数后,机器自动停止转动[6,7]。欧文寿命试验机抛射速度约为61m/s,而抛丸机抛射速度一般为70m/s,所以利用ERVIN 寿命试验机模拟抛丸机钝化强化钢丝切丸时,需要利用变频器调节寿命机转速进而控制抛射速度,变频器频率与抛射速度对应关系如表1所示。

试验按照如下步骤进行:

(1)调节变频器为相应的频率,分别设定寿命机回转圈数为30、60 和90;

(2)取100g 规格为1.0mm 的钢丝切丸,利用欧文寿命试验机试验,记录损失量和用显微镜观察研磨丸形貌及测试研磨丸硬度。

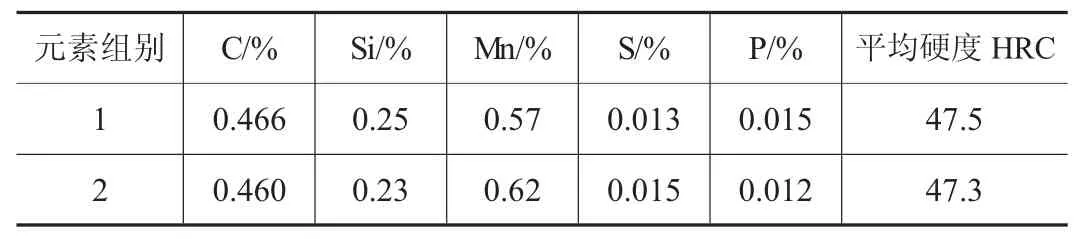

试验所用碳钢丝性能如表2 所示。

2 试验结果及讨论

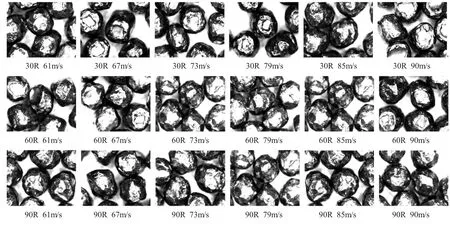

钢丝切丸外观形貌,参照 JB/T 8354.1-2013 来进行判断[8],相关显微镜下外观形貌如图1 所示。

由表3 可知,在一定的条件下,随着抛射速度的增加,钢丝切丸钝化强化过程中损失量越来越多;在一定条件下,随着回转圈数的增加,钢丝切丸钝化强化过程中损失量越来越多。当抛射速度达到85m/s,回转圈数达到90 圈时,损失量超过5%。由图1 可知:在一定的条件下,随着抛射速度的增加,钢丝切丸外棱角越来越少,逐渐接近球形;同样随着回转圈数越多,钢丝切丸越接近于球形,越接近于G3 研磨丸。当回转圈数和抛射速度增大到一定的程度,钢丝切丸外形变化很小,变成比较稳定强化研磨丸,说明抛射速度及回转圈数与钢丝切丸钝化强化效果呈正相关关系。

表1 频率与抛射速度对应关系

表2 碳钢丝性能指标

表3 不同抛射速度下钢丝切丸性能指标

图1 不同抛射速度及回转圈数研磨丸镜下外观形貌

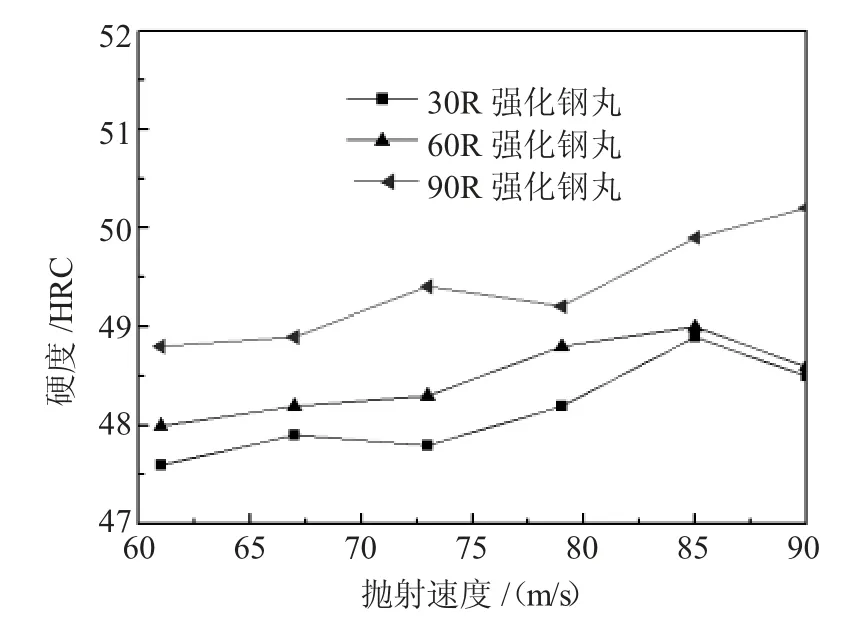

统计不同回转圈数、不同抛射速度情况下,钝化强化研磨丸硬度,如图2 所示。

图2 不同抛射速度及回转圈数研磨丸硬度变化

由图2 所知,在一定条件下,随着抛射速度的增加,强化钢丸硬度基本上逐渐增加。在一定条件下,随着回转圈数的增加,强化钢丸的硬度逐渐增加。当抛射速度达到85m/s,回转圈数达到90 圈时,强化钢丸硬度可以达到50HRC 左右。

3 结论

(1)在一定的条件下,随着抛射速度及回转圈数的增加,钢丝切丸钝化强化过程中损失量越来越多;钢丝切丸外棱角越来越少,逐渐接近球形,越接近于G3 研磨丸。当抛射速度达到85m/s,回转圈数达到90 圈时,损失量超过5%。当回转圈数和抛射速度增大到一定的程度,钢丝切丸外形变化很小,变成比较稳定的强化研磨丸。抛射速度及回转圈数与钢丝切丸钝化强化效果呈正相关关系。

(2)在一定条件下,随着抛射速度和回转圈数的增加,强化钢丸硬度基本上逐渐增加。当抛射速度达到85m/s,回转圈数达到90 圈时,强化钢丸硬度可以达到50HRC 左右。