液态金属腐蚀研究进展

2020-08-02付沙沙马胜强马胜超王嘉琪陈翰韬邢建东

付沙沙 ,马胜强,马胜超,王嘉琪,吕 萍,陈翰韬,邢建东

(1.西安交通大学金属材料强度国家重点实验室,陕西西安 710049;2.中航工业陕西航空电气有限责任公司,陕西兴平 710056)

液态金属因其优异的传热性能,常被用作传热介质,例如以Na、K、Li 等低熔点液态金属作为工质的高温热管。又因液态金属具有高导热、高热容、低蒸气压等特点,其腐蚀研究大多涉及核反应堆(如Na、Li、Pb、Pb-Bi 等金属用作核反应堆冷却剂)[1]。此外,在压铸工业(Al 等合金压铸产品)、热镀锌工业(Zn 液腐蚀)中都存在严重的液态金属腐蚀,近年来液态金属更是在液态金属电池、计算机技术、生物靶向给药等领域迅猛发展,而液态金属带来的静态和流动腐蚀以及空化损伤问题是制约各个行业发展的重要原因之一,成为当前工业领域的研究热点。本文主要综述了工业领域中各类液态金属的腐蚀进展以及液态金属空化腐蚀近况,并讨论了液态金属腐蚀的主要机理和防护对策。

1 工业中各类液态金属的腐蚀

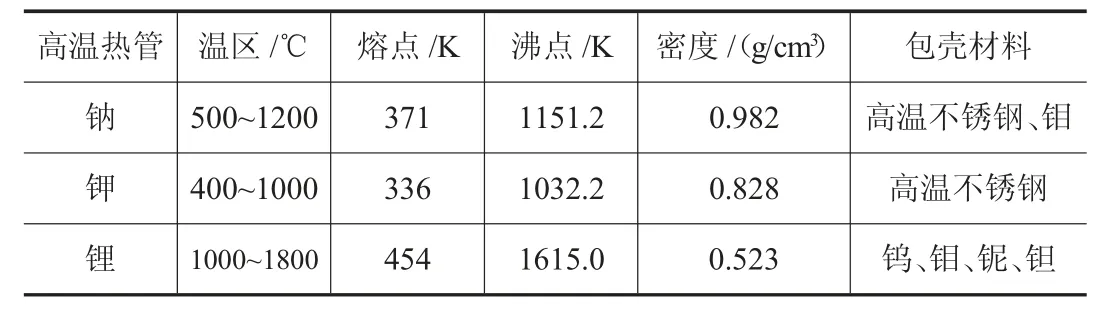

表1 不同温区碱金属热管工质物理性质及其可相容包壳材料[4-6]

1.1 熔融碱金属(Na、K、Li)

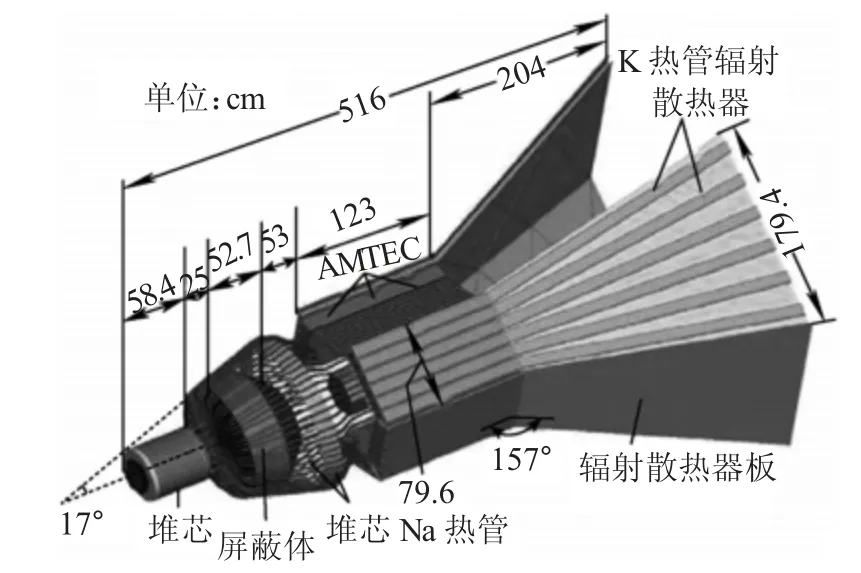

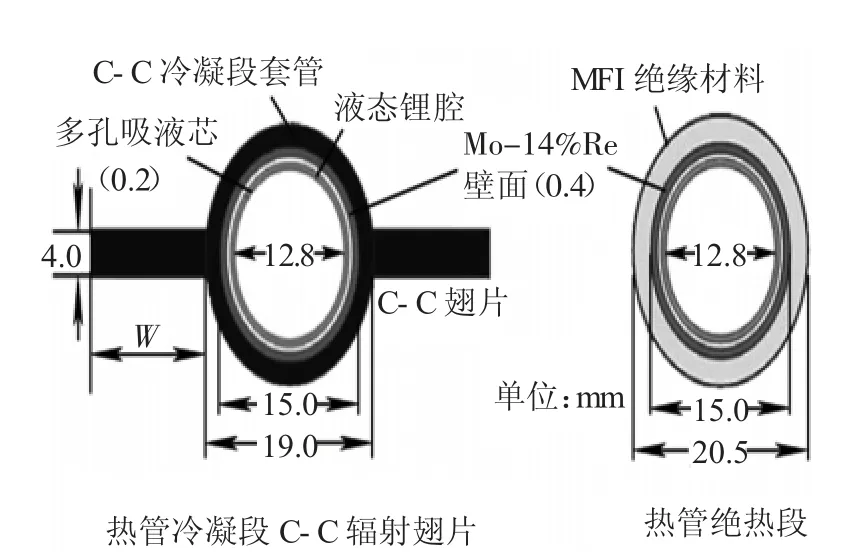

近年来,高温热管(450℃以上)因其优异的传热性能,广泛应用于空间核反应堆冷却、高超声速飞行器热防护、太阳能利用等工作温度较高的场合[2]。由于碱金属(Na、K、Li 等)具有热物性优良、等温性好、传输因数高、传热功率大等优点,常被用作高温热管工质,因此高温热管也称为碱金属热管,典型的应用有钠热管冷却空间堆SAIRS、锂热管冷却空间堆HP-STMCs(如图1、2 所示)、钠钾共熔合金高温热管等[3]。但碱金属具有高的化学活性,会对高温热管包壳材料及吸液芯材料造成严重腐蚀。考虑碱金属热管的应用场合和运行温度,其包壳材料一般选用不锈钢、镍基合金、钼基合金、铌基合金以及钽基合金和钨基合金等,表1列出了不同温区碱金属热管工质物理性质及其可相容包壳材料[4-6]。

图1 SAIRS 空间堆结构示意图

图2 HP-STMCs 堆芯锂热管横截面示意[3]

目前,对于难熔合金(钼基合金、铌基合金、钽基合金、钨基合金)在熔融碱金属中的腐蚀研究鲜有报道,学者们大多将研究聚焦在不锈钢在熔融碱金属中的腐蚀。

Rivollier等人[7]研究了316L(N)不锈钢在650℃液态Na 中的氧化,结果表明,钢表面形成了一层NaCrO2氧化层,并伴有富钼、富铁的M6C 碳化物颗粒,还可在金属的氧化层下观察到由于氧化、渗碳和溶解造成的空洞。韩丽青等人[8]研究了进口T91、国产T91 和T22 三种钢在500℃液态Na 介质中的腐蚀,研究表明在静态Na 中腐蚀后,3 种钢表面都出现少量氧化腐蚀产物(国产T91 表面为Cr2O3、Fe2O3,进口T91 表面为Fe2O3、Cr2O3、Na0.52CrO2,T22 表面仅有Fe3O4),在动态或静态钠中的耐腐蚀性依次为:进口T91>国产T91>T22。

Krasin 等人[9]研究了钒基合金在液态Na-K 中的腐蚀行为,研究表明钒基合金表面形成高间隙浓度硬化区的腐蚀现象是Na-K 合金在氧杂质存在下腐蚀过程的主要结果,只有考虑Na0.32K0.68合金中三元氧化物NaVO2的形成和O 杂质对液态金属冷却液中钒溶解度的影响,才能建立钒在Na0.32K0.68合金中腐蚀的模型。

孟献才[10]研究了静态液态Li 对不锈钢304SS、纯Mo、纯W 的腐蚀特性,研究表明304SS 腐蚀过程包括三个阶段(组分元素向液态Li 中溶解扩散、溶解在液态Li 中的元素生成腐蚀产物并沉积在材料表面、腐蚀产物诱导液态Li 沿晶界向304SS 材料内部渗透),Mo 和W 在静态液态Li 中的腐蚀机制包括溶解扩散和等温质量迁移,与液态Li 相容性由好到坏的顺序为:W>Mo>304SS。

难熔合金在熔融碱金属中的腐蚀机理是结构材料在热区溶解而在冷区沉积迁移,同时还包括难熔合金与杂质的反应,如与液态金属中的O、C、N 和溶解的Si 之间的反应,腐蚀失效也可能是微量杂质与结构材料反应形成可溶于碱金属工作液的化合物迁移所致[11]。其中钼基合金和铌基合金具有优良的高温强度和耐液态碱金属腐蚀性,是先进核电站结构应用的理想材料,即使在快速增殖反应堆的恶劣核环境中也能持久,有望成为超耐热材料之一[12,13]。但是目前国内外对于钼基合金、铌基合金在熔融碱金属的腐蚀研究鲜有报道,国内更是几乎空白,对于该方面有必要进行系统、深入的研究,以理清难熔合金在熔融碱金属中的腐蚀机理,为推动高温热管在空间核反应堆冷却、高超声速飞行器热防护、太阳能利用等方面的应用奠定理论基础。

1.2 熔融铅

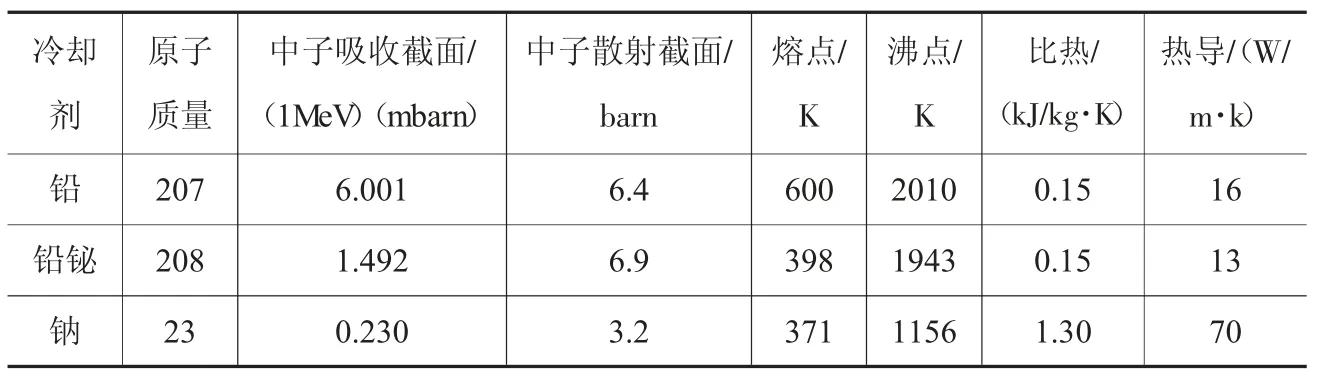

第四代核能系统国际论坛(Generation ⅣInternational Forum)成立后,计划在2030 年前开发六种第四代核反应新堆型,分别为铅冷却快堆系统、熔盐反应堆系统、钠冷块堆系统、超临界水堆系统、超高温气冷堆系统和气冷快堆系统,表2 为核反应堆常用液态金属冷却剂的中子学性能和热物理特性对比[14]。Pb(Bi)具有优良的化学性质、中子学性能等,有着广阔发展前景,但其对结构材料会造成严重的腐蚀问题,成为近年来的研究热点。

国内外学者主要研究了ODS 钢、T91 钢、奥氏体不锈钢、CLAM钢等在液态Pb、Pb-Bi 中的腐蚀。

合肥中国科学院研究所在抗液态Pb-Bi 腐蚀耐高温结构材料研究方面取得新进展[15],研究发现Si 元素的添加可提高氧化物弥散强化9Cr 钢(9Cr-ODS 钢)的高温力学性能,并显著改善其抗Pb-Bi 腐蚀性能,铅铋腐蚀环境下Si 元素易生成富Si 内氧化层,可有效阻碍Pb-Bi 中氧向基体的扩散及基体元素被Pb-Bi 溶解。Ingrid 等人[16]研究了T91 钢在Pb、Bi 和铅铋共晶(LBE)中的液态金属脆化敏感性,研究表明液态金属脆化程度由高到低为LBE>Bi>Pb,T91 钢在液态金属作用下的反应润湿性差异可能是导致液态金属脆化敏感性不同的原因。

表2 核反应堆常用冷却剂的中子学性能和热物理特性对比[14]

李明扬等人[17]对T91 和316L 钢在氧控铅铋600 小时后的腐蚀产物进行了研究,结果表明T91和316L 钢基体均未发生铅铋渗透,腐蚀类型均为氧化腐蚀,316L 钢表面是主要成分为(Fe,Cr)3O4的单层氧化层,T91 钢表面为双氧化层(外层结构疏松主要成分为Fe3O4,内层结构致密主要成分为(Fe,Cr)3O4)。陈钢等人[18]研究了中国低活化马氏体钢(CLAM)母材和焊缝在550℃流动Pb-Bi 中的腐蚀机理(如图3 所示),研究表明CLAM 钢在流动液态铅铋(LBE)中的腐蚀过程包括氧化腐蚀和冲蚀,与母材相比焊缝耐蚀性较弱,表面氧化膜为双层(外层Fe3O4,内层(Fe,Cr)3O4)。

1.3 熔融铝

铝和铝合金具有密度小、质量轻、比强度高、加工性能好、焊接性能优良、可再生等特点,被广泛应用于国民经济(建筑、交通、食品包装)和国防军工(航空航天、储能材料)等领域,是一种重要的轻质高强结构材料[19]。但是在其生产过程中,由于铝液具有极强的腐蚀性,在熔炼、成型(铸造)、热浸镀铝、连铸连轧等生产工业中会对直接与铝液接触的关键零部件(如熔铝坩埚、保温坩埚、铝锭模、吸铝管、打壳锤头等)造成严重腐蚀,减少设备使用寿命,甚至造成严重事故[19,20]。

图3 CLAM钢-金属基体在液态LBE 中的腐蚀机理示意图[18]

目前对于熔融Al 腐蚀的研究,主要聚焦在液态Al 对铁基材料、陶瓷材料、复合材料、难熔金属、抗Al 液腐蚀防护层等的腐蚀。

铁基材料中,不锈钢由于耐氧化、高温性能稳定等特点,广泛应用于铝工业生产,因此学者对不锈钢在铝液中的腐蚀机理进行了大量研究。目前,徐高鹏等人[21]最新研究了一种新型铁合金(JDF 合金)在750℃动态铝熔体中的多尺度耐腐蚀机理,研究表明JDF3 合金中的化合物能在多尺度上抑制Al 原子的扩散,腐蚀层中的硼化物能阻止腐蚀产物的剥落和溶解,JFD3 合金的耐蚀性是FeCrB基合金的2 倍。

Al-Si 储能合金是金属相变储能的主要储能材料[22],但该材料会对其储存容器造成高温腐蚀,邹世轩等人[23]研究了结构陶瓷材料碳化硅和氮化硅在熔融Al-Si 合金中的腐蚀,研究表明R-SiC和Si3N4-SiC 与铝硅不发生反应,表面无新相生成,两者与熔融铝硅不浸润,具有较好的化学稳定性。Weigelt 等人[24]最新研究了以CrMnNi-TRIP 钢为基体,添加TiO2或Al2O3-TiO2的复合材料在800℃铝液中的腐蚀,并对其在Al 液中的应用前景进行了展望。

华南理工大学陈维平等人对耐铝液熔蚀的复合材料、金属材料、新型合金铸铁等进行了研究。陈维平[25]研究发现,Fe-Cr-B 铸钢耐铝液腐蚀性能受基体耐铝液腐蚀性能和共晶硼化物的共同影响,并且适当的热处理能够提高Fe-Cr-B 铸钢的耐铝液腐蚀性能。刘健[26]制备了三种耐铝液腐蚀的金属间化合物增强高锰高铝铁基复合材料,研究表明腐蚀产物硼化物(Al-Fe-Cr-Mn-B)和铝化物(FeAl3)呈两相交替排列的周期性片层结构,起到“树根”效应阻碍腐蚀产物的剥落。凌自成等人[27]设计了一种新型Fe-15.3wt%Cr-3.1wt%B-6.2wt%Mo 合金,研究发现该合金比H13 钢具有更好的抗铝液腐蚀-磨损性能。罗洪峰等人[28]将QT350、HT300、H13、Cr13、Ta、Mo 在铝液中的腐蚀行为进行了对比研究,研究表明以上金属材料在试验条件下均与Al 液反应生成金属间化合物层,平均腐蚀深度由高到低为QT350>H13>Cr13>HT300>Ta>Mo。虽然难熔金属(如Mo、Ta、W 等)在Al 液中具有优异的耐腐蚀性能,但是由于难熔金属成本及成型工艺的限制,使得难熔金属材料的应用较少。

罗哲民等人[29]采用多弧离子法在8418 热作模具钢表面分别沉积Ti/CrN 双层和Ti/TiN/CrN 三层镀层,在700℃铝合金熔体中进行腐蚀试验,研究表明Ti/CrN 和Ti/TiN/CrN 镀层都能明显改善8418 热作模具钢的抗铝液腐蚀性能。东北大学陈明辉等人[30]制备了含CaF2和不含CaF2的搪瓷涂层,研究了它们在750℃熔融铝中的腐蚀行为,结果表明搪瓷涂层对304 不锈钢具有很高的耐液态铝腐蚀性能,在搪瓷中加入2.5wt%的CaF2可提高其耐蚀性。

熔融Al 的腐蚀在实际工况中大多同时伴随着磨损、冲蚀,但由于缺乏专用的设备对材料高温腐蚀与磨损交互作用进行测试表征,目前对于材料高温腐蚀与磨损交互作用下的行为研究很少,其腐蚀机理也尚不明确。

1.4 熔融锌

由于热浸镀锌钢相对于其他耐腐蚀材料具有较好的防腐性和经济性,其需求在近年来急剧增加,是目前应用最为广泛的钢铁材料防腐措施之一。但在进行热镀锌工艺生产时,稳定辊、沉没辊、轴套等设备在连续运转过程中与锌液发生强烈腐蚀反应,显著降低设备使用寿命,是热镀锌行业亟待解决的重要问题[31,32]。

为了延长这些关键设备的使用寿命,学者们研究了镀锌应用相关平衡相图(先进的锌相图包括Al,Fe,Cr,Ni,Co 等)、铁合金、钴合金、防护涂层、焊接材料等。孙文秀[33]等人研究了液态锌对固态金属的腐蚀机理,研究发现当液态Zn 与固态金属不形成中间相时,液态Zn 对纯金属及其固溶体的腐蚀为“溶解型腐蚀”,当形成中间相(或固体本身就是中间相)时,液态Zn 对固态金属的腐蚀为“瓦解型腐蚀”。

近年来,对于耐液态锌腐蚀材料的研究,主要聚焦在Fe-B 合金、316L 不锈钢、Fe-Al 合金等方面。Ma SQ 等人研究发现[34,35],Fe-B 合金与锌液润湿性较差、具有优异的耐锌液腐蚀性能,因为Fe-B 合金组织为独特的网格状Fe2B 相+韧性基体,网格状的Fe2B 能够在铁基体和锌液之间起到良好的“阻挡效应”,可以有效阻挡铁锌原子之间的扩散,降低合金腐蚀速率。橡树岭实验室的刘兴博等[36]对316L、Fe3Al 和FeCrSi 在锌铝熔池中的液态金属腐蚀行为进行了研究,研究表明少量铝可通过降低Zn 的活性和形成抑制层来减少腐蚀,在静态试验中FeCrSi 在纯Zn、Zn-55Al 和Al-8Si 镀液中的耐蚀性最好。

李鹏[37]运用大气等离子喷涂方法在316L 不锈钢表面制备了氧化钇部分稳定氧化锆涂层(8YSZ)、氧化钇和氧化镱改性锆酸锶涂层(SYYZ)、锆酸锶和锆酸钆复合涂层(SGZ),研究发现三种涂层耐熔锌腐蚀性能由好到坏的顺序为SGZ>SYYZ>8YSZ。王晖[38]等人采用超音速火焰喷涂技术在316L 不锈钢基体上制备WC-12Co 涂层,研究其在430℃锌液中的耐腐蚀性及腐蚀机理,结果表明WC-12Co 涂层与基体结合紧密,失效过程中有块状物脱离涂层,Co 相与Zn 反应是涂层失效的首要原因。北科大林均品等人[39-41]研究发现在TiAl 合金中加入Nb 元素形成的Ti-Al-Nb金属间化合物比WC-Co 涂层具有更优异的耐熔锌腐蚀性能,并研究了304 不锈钢表面沉积Ti-45Al-8Nb 金属间化合物后在锌液中的腐蚀行为,结果表明涂层样品在锌液中的腐蚀为孕育型腐蚀(孕育期为15 天),涂层碎片与锌液发生少量元素扩散,生成富Fe、Al 的腐蚀产物。

目前对液态锌腐蚀机理及耐液态锌腐蚀材料的研究取得一些成就,但大多研究是在静态条件下进行的,而实际工业中是在流动条件下进行,伴随着冲刷、磨损等相互作用,极具复杂性。有待通过更多能模拟实际工况的试验,进行更深入的研究探索,特别是流动锌液中的高速冲蚀、冲蚀腐蚀交互作用等更具有实际价值。

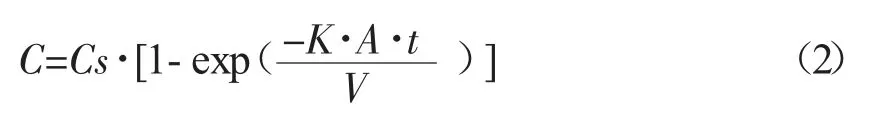

关于液态金属腐蚀的主要理论为[42,43]:溶解理论,固态金属在液态金属中的溶解可由公式(1)表示:

积分形式为式(2)(初始条件: C=0,t=0):

式中,C 是熔体中溶解金属的瞬时浓度(kg/m3);Cs 是饱和浓度(kg/m3);K 是溶解速率常数(m/s);A 是固体金属的表面积(m2);V 是熔体的体积(m3);t 是时间(s)。

2 液态金属空化腐蚀

空化是指在流动的液体内部局部压强降低到液体饱和蒸气压之下时,液体内部或液体与固态材料交界面上出现的蒸气或气体空泡形成、发展、坍缩和溃灭的过程[44],除水以外,近年来随着液态金属的逐渐应用,由流动液态金属造成的空化腐蚀也成为空化腐蚀研究方向的重要部分之一。

液态金属空化腐蚀(简称空蚀)是指空泡随着液态金属的流动,体积增大,当区域压力变高时,空泡在高压下溃灭和回弹再生,导致冲击波和微射流的形成,对结构材料造成空化应力的冲击,从而造成暴露在气穴中的材料受到侵蚀使结构材料表面被破坏[45-47]。空化腐蚀一般发生在流体动力学系统,如涡轮机、阀、泵、变窄处、水翼、螺旋桨等,实际工况中的液态金属腐蚀大多涉及空化腐蚀,例如在核工业中用作传热介质流动的液态金属铅(铋)、液态金属钠等对主泵叶轮及局部管路产生空蚀、还有热浸镀等流动的工况条件下都会伴随空蚀产生[48,49]。

日本福井大学对液态金属空化腐蚀进行了较为系统的研究[50-53],建立了空化腐蚀数据库(包括铁、钢、铸铁、不锈钢、铸件、Al 合金、Cu 合金、Ti 合金、Ni 合金、Co 合金、塑料、陶瓷等),对液态金属空化腐蚀机理、温度对液态金属空化腐蚀的影响等进行了探索,研究发现通过材料硬度可以准确估算出碳钢、不锈钢、铸铁、铝合金、铜合金和钛合金的抗冲蚀性能,提出了SUS304 和ST6 钴合金的空化腐蚀模型。其中Hattori S 等人[53]研制了一种用于液态金属冲蚀试验的装置,研究发现在14℃相对温度下,铅铋合金的冲蚀率是去离子水的10 倍,钠的冲蚀率是去离子水的5 倍,冲蚀率可通过材料密度和声速的函数来计算。

Ma SQ 等人[54]研究了冲蚀角和Fe2B 取向对定向凝固Fe-B 合金在锌液中空化冲蚀的影响,研究表明垂直于界面方向Fe2B[001]取向的定向凝固Fe-B 合金具有较好的抗冲蚀性能,冲蚀角对冲蚀性能影响很大。国内江苏大学团队研究了316L、304 奥氏体不锈钢、中国低活化马氏体钢(CLAM)焊接接头在液态铅铋合金中的空蚀行为。其中张波研究了316L 焊接接头在550℃液态铅铋(LBE)中空化腐蚀行为[55],316L 焊接接头受空化应力的作用,表面会发生加工硬化,空蚀后材料的表面硬度升高,且Ni 元素能够显著提升316L 焊接接头抗空蚀能力。唐冬梅研究了304 奥氏体不锈钢、CLAM焊接接头在液态铅铋合金中的空蚀行为[56],304 奥氏体不锈钢焊缝可通过固溶处理提高抗空蚀性能,相比较下,CLAM 钢焊缝的耐空蚀性差,是由于马氏体相属于硬脆组织,空泡溃灭冲击下易发生脆性断裂。

空化腐蚀涉及力、热、物、化以及材料等多方面,具有很强复杂性、关联性、耦合性,目前很多学者研究方向为材料在水、NaCl 等溶液中的空化腐蚀,有关材料在液态金属中空化腐蚀行为的研究还较少。

液态金属空化冲蚀的主要理论为:冲击波理论、微射流理论和能量理论等。液态金属空化冲蚀主要采用微射流理论,微射流理论认为空泡受到梯度压力的影响,会发生形变,形成不对称气泡,在空泡溃灭时,反方向两端壁面速度不均,远离固液界面的空泡壁外围压力相对更大使其破裂较早,从而形成垂直于固体表面的高速微射流,在极短时间对材料产生定向冲击(类似于水锤冲击),产生极高的压力,水锤冲击压力(PW)公式可由下式推出[53,54,57]:

式中,PC是由液态锌包围的气泡溃灭引起的初始阶段的压力;ρL、ρs、CL、Cs 分别是液体和固体的密度和冲击速度。通常固体声阻抗远大于液体声阻抗,因此简化式(3)可得水锤冲击压力(PW)公式[53,54,57]:

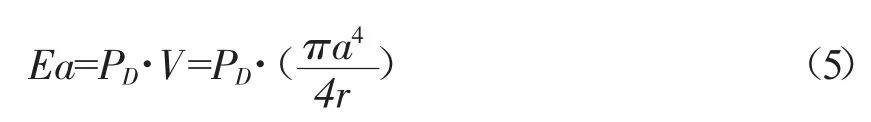

式中,PW是由液态锌包围的气泡溃灭引起的水锤冲击压力。另外空泡溃灭产生的局部能量耗散会导致极高的压力和温度,从而使变形能变化,如果球形凹坑(即空穴)是由冲击载荷产生的,则塑性应变能可由下式计算[54,58]:

式中,PD为平均冲击压力;a 为球形凹坑半径(m);r 为凹坑曲率半径(m);V 为凹坑体积(m3)。

3 液态金属腐蚀损伤的防护对策

基于液态金属的腐蚀主要是溶解、合金反应与扩散过程。因此,主要的防护对策应该从反应介质的溶解特性、与固态金属的化学反应、熔体洁净化、以及固态材料自身抗蚀性的改善上入手。近年来,除了液态金属介质特性外,更多的应该关注材料表面防护性的设计与制备,如表面难熔涂层、高熵涂层、非晶涂层以及腐蚀界面功能性防护微结构的构筑。此外,在腐蚀过程中,也应该关注固态材料与液态金属反应层之间的交互作用来削弱腐蚀损伤的程度,这些都是未来液态金属腐蚀与防护的关注焦点。

4 结语

综上所述,液态金属的腐蚀涉及面广且极具复杂性,虽然已经取得不少成就,但仍有很多问题亟待解决。

(1)难熔金属及合金:难熔金属及合金在液态碱金属中腐蚀机理的研究,是推动碱金属高温热管在空间核反应堆冷却等领域应用的关键。

(2)液态金属流动腐蚀:目前大多液态金属腐蚀的研究是在静态条件下进行的,而在核工业、热浸镀、压铸工业等实际工况下,液态金属对材料的腐蚀都为流动腐蚀,液态金属的不同流速对材料腐蚀的影响还需进一步深入研究。

(3)腐蚀、冲刷、磨损交互作用:在流动液态金属腐蚀过程中常常伴随着冲刷、磨损,目前对于腐蚀-冲刷、腐蚀-磨损、腐蚀-冲刷-磨损的交互作用研究及相关表征测试设备都较少。

(4)液态金属空化腐蚀:液态金属空化腐蚀涉及多学科且无法测定空泡溃灭时产生的高温、高压、空泡内物质变化等,极具复杂性,是液态金属腐蚀研究的难点之一。