桁架机器人在铸造3D 打印砂芯流水线中的应用

2020-08-02黄部东杨光明

马 睿,刘 轶,黄部东,杨光明,闫 涛

(共享智能铸造产业创新中心有限公司,宁夏银川 750021)

铸造业中车间物流是生产效率、信息集成、安全等重要影响因素。对于多品种,大吨位的产品车间物流通常以吊车或有轨电动平车实现,存在生产效率低、安全隐患大、智能化水平低等问题,不能满足智能制造的发展要求。随着3D 打印的发展,越来越多的砂芯使用3D 打印机直接打印成型,使用桁架机器人,可解决砂芯的抓取、运输、浸涂、自动存储等一系列问题,解决传统铸造物流存在的问题,推进铸造业向绿色化、智能化发展。

1 3D 打印砂芯基本原理

3D 砂芯打印采用的原理是3DP 成型原理,其过程在于先铺设一层厚度在0.3mm 左右的砂子作为打印基层,通过喷头选择性的根据需求喷射粘结剂,将零件的截面形状“印刷”在砂子上,上一层粘结完毕后,工作箱下降一个高度,继续进行铺砂、打印、逐层堆叠,最终形成3D 打印砂芯(如图1)。

2 桁架机器人在砂芯流水线中的应用

图1 3D 打印砂芯基本原理

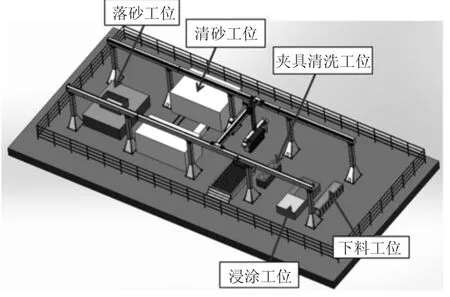

桁架机器人在砂芯流水线上主要包括以下工位(图2):落砂工位主要负责将砂芯从3D 打印机工作箱中顶起,清理砂芯吊把周围余砂;清砂工位主要负责砂芯表面浮砂的清理;浸涂工位主要负责在砂芯表面涂层,保证砂芯放置;下料工位主要负责砂芯的放置,以满足后续入库;清洗工位主要负责手爪的清洗。由于在每个工位对砂芯的放置方式要求不同,需要桁架在执行XYZ 三轴运行的同时,还可以实现对砂芯的夹取,砂芯绕吊把本身的翻转以及砂芯在XY 平面内绕Z 轴的360 度旋转。整个桁架包含4 个直线控制和2 个旋转控制。

图2 桁架机器人在砂芯流水线上的应用

2.1 桁架机器人在砂芯抓取位的应用

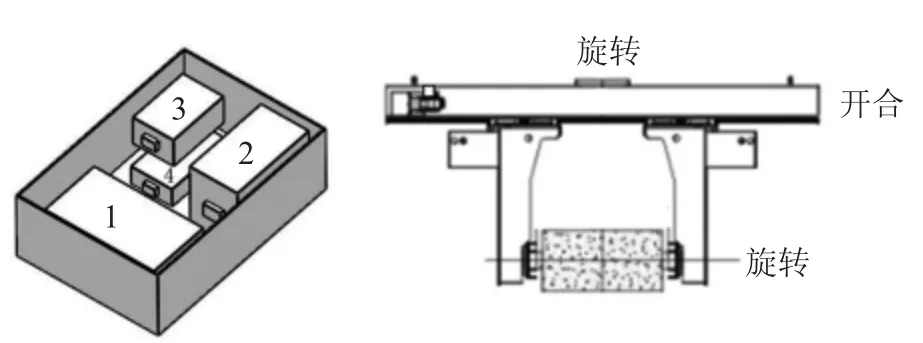

由于砂芯的单件小批量特性,3D 打印砂芯根据砂芯的大小在工作箱中是随机布置的,布置方式多种多样,如图3 所示,砂芯1、2、3、4 尺寸各不相同,位置和方向也各不相同,此刻需要考量的不是桁架机器人的重复定位精度,而是桁架机器人的定位精度。因此砂芯抓取对于桁架机器人的定位要求极高。程序需要根据砂芯在工作箱中的位置判断砂芯大小,砂芯位置以及决定抓取顺序,桁架按照程序给定的列表实现一一抓取,抓取节拍需要和生产节拍相符合。

图3 砂芯在工作箱中的分布及抓取

2.2 桁架机器人在其他工位的应用

砂芯在桁架部位完成抓取以后,通过对吊把进行旋转清除浮砂,进而通过桁架的XYZ 联动将砂芯转运至清砂小车,此时砂芯竖直放置,进入自动吹砂房进行自动吹砂,吹砂完成后进入手工吹砂清理死角,并检验吹砂表面质量。

吹砂完成后,桁架再次根据坐标抓取砂芯,通过XYZ 联动将砂芯抓取至浸涂工位,浸涂池中为砂芯涂料,桁架通过Z 轴垂直下降再上升的方式涂料,并通过砂芯吊把旋转的方式将涂料混合均匀,保证砂芯表面涂料厚度和质量。

涂料完成后,桁架将砂芯搬运至下料工位,利用坐标值完成砂芯安全放置在砂芯托盘上,放置完成后,砂芯会随着托盘进入立体库存放,后续需要时提取。

放置完毕砂芯后,桁架手爪被涂料包裹,不利于后期抓取,因此需要运行至清洗工位,对手爪进行清洗,去除涂料,到落砂工位进行下一次抓取,如此反复循环。进而实现桁架机器人在整个砂芯清理、浸涂流水线上的作业。

3 结语

目前,我公司的桁架机器人已经在生产线上实现了全流程自动化抓取,极大的减少了人工搬运和流涂的安全隐患,提高了生产效率,减少了人工成本,为铸造业向着绿色化、智能化发展增加了浓厚的一笔。