铸件智能化表面清理设备的应用

2020-08-02王海艳

王海艳

(山西中条山机电设备有限公司,山西垣曲 043700)

铸件的清理打磨——即去除铸件的浇冒口和飞边,是铸造生产中不可缺少的一道工序;由于此环节机械化和自动化程度不高,存在着工作效率低、劳动强度大、作业环境污染严重、安全隐患大、招工难等众多问题,再加上经济形势的变化,市场竞争激烈,客户对于铸件的外观质量要求越来越高;因此原始的手工打磨方式已无法满足要求[1,2]。

1 手工打磨存在的问题

1.1 效率低,废品率高

我公司铸铁三车间目前铸件清理打磨装备只有手动砂轮打磨机、扁铲等,打磨装备落后。打磨岗位作业人员有9 人,人均清理打磨量约2 吨/天,1 天可清理打磨约18 吨,铸件生产量约30 吨/天,生产量大,清理打磨量小,造成产品较快产生堆积,导致分拣分类困难,需定期停产组织冶炼区生产人员进行清理打磨,严重制约生产,且人工作业稍不注意就会出现废品。

1.2 人工成本高

清理打磨效率如果与生产进度匹配,按现有人工效率、作业时间8 小时计算,需人员30 人,按每人年收入5.6 万元计算,清理打磨人工成本为168 万元。

图1 产品堆积图

2 分析解决

根据目前打磨工序的现状及产品结构,设计符合壳体类铸件打磨的自动化生产线。

2.1 市场调查

经调查,1 套自动化打磨设备每3 分钟打磨清理1 件产品,每天两班制16 小时工作,1 人配合,可打磨完成320 件;按照我公司现有的产量,完成产品清理打磨,需要3 套全自动打磨设备,配用3 个人,即可净化工作环境,有效减少职业健康与人身安全等隐患的发生率;减轻劳动强度,降低人工成本;提高产品外观质量及工作效率。

2.2 解决方案

2.2.1 购置设备

通过购置全封闭自动化打磨设备(见图2),自动打磨毛坯工件的浇冒口和飞边。

图2 全封闭自动化打磨设备

2.2.2 设定工作流程

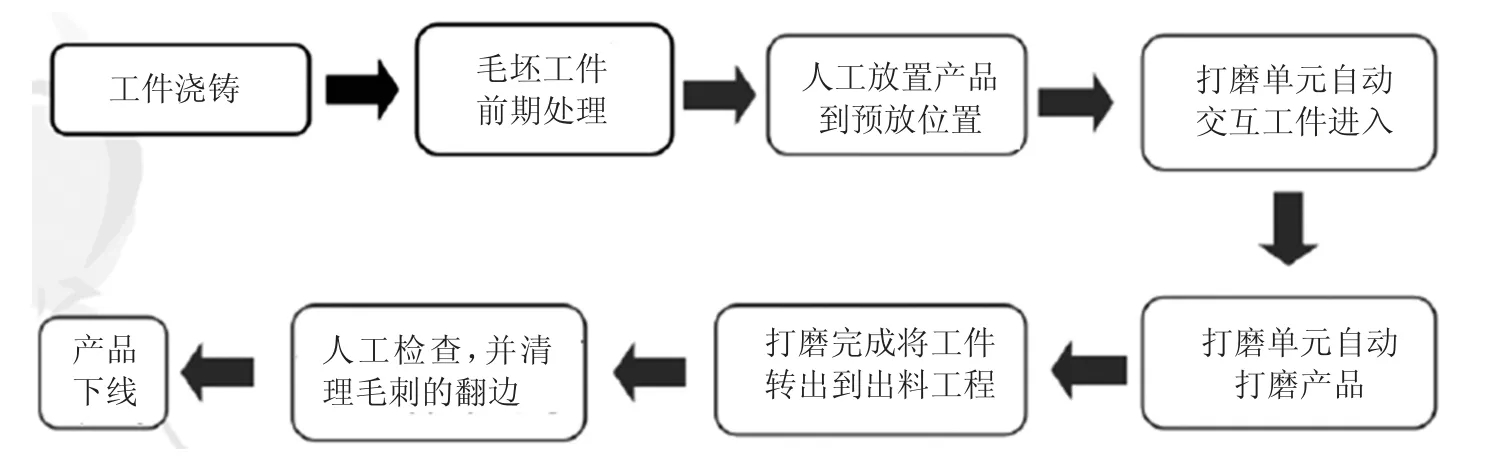

图3 中前两个流程不包括在打磨流程中,属于毛坯前期处理。

2.2.3 解决关键技术及难点

(1)产品打磨定位分析

根据每种产品的结构及浇注系统分析,确认合理的定位布局。

(2)工件装夹定位分析

装夹是工序中的关键,根据每件产品打磨情况设计毛坯定位装夹工装。

(3)自动清整工艺分析

根据产品打磨部位,设计打磨路径及每处打磨时的进刀位置和退刀位置。

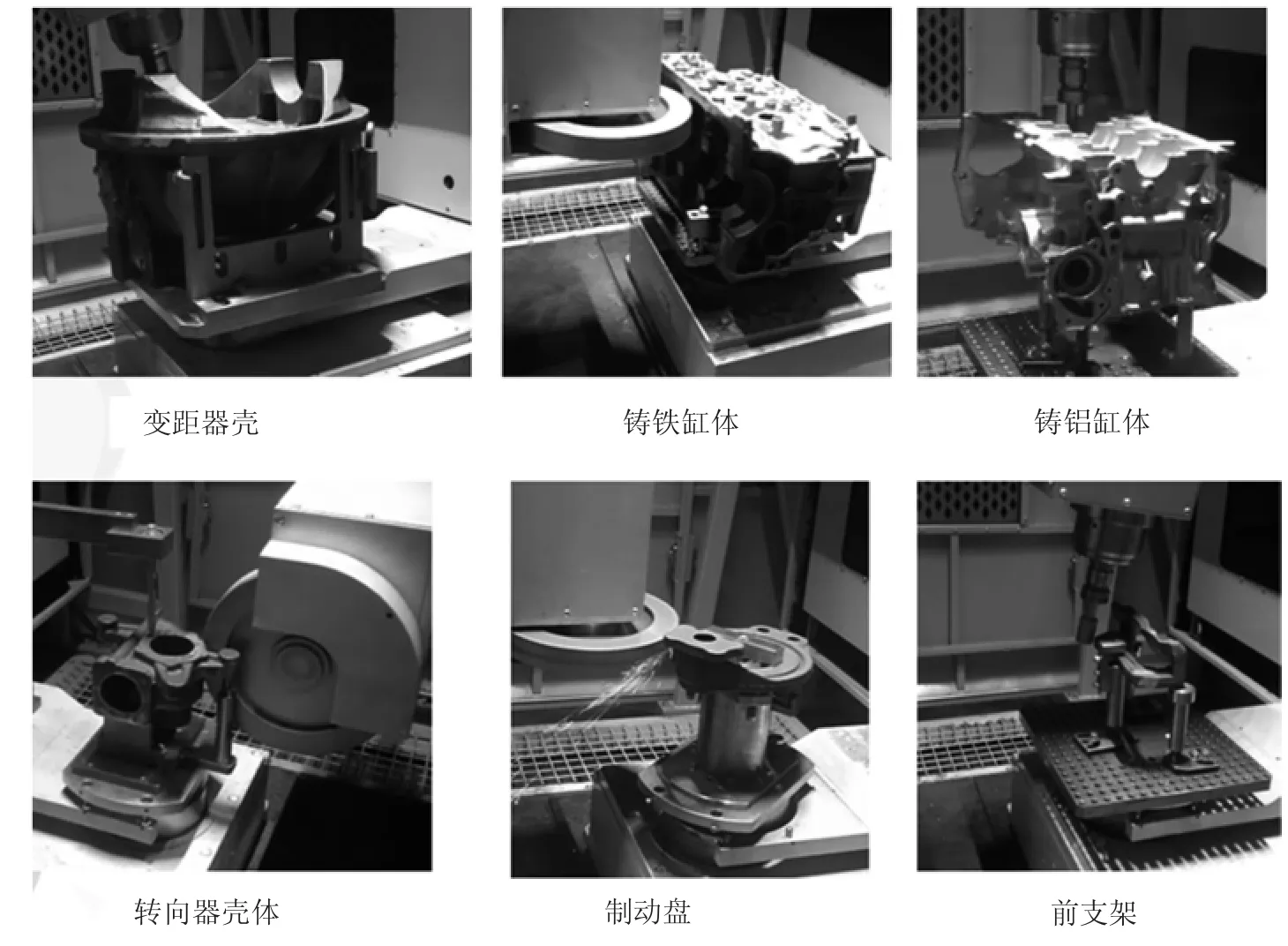

经过市场了解,确定了打磨自动化设备,再根据各产品结构及浇注系统位置设定打磨路径,设计工件装夹工装等(见图4),实现了全自动化打磨。

图3 工作流程

图4 产品打磨装夹图

3 使用效果

(1)通过应用一个全封闭式的自动化打磨系统,净化了车间环境,有效的减少职业健康病和人身安全等隐患的发生率(见图5)。

图5 净化后的环境

(2)铸造智能化清理设备代替人工,可实现艰苦岗位“机械化减人、智能化换人”和提高劳动效率的目的,且解决了此岗位用工难的问题。

(3)此方案可降低人工成本,节约21 人,节省人工年劳动力成本为117.6 万元。

(4)铸造智能化清理设备打磨效率高,解决生产量与打磨量不匹配的问题,满足了生产需求。

(5)打磨系统精度高,确保打磨尺寸的一致性,提高了打磨合格率及产品外观质量。

4 结论

如今市场竞争激烈,越来越多的企业意识到自动化是解决当前问题的方法;我集团公司第四次党委工作报告中也提出了谋划智能机器人在劳动强度大、工作环境艰苦、技术要求精准岗位中的应用。本次通过自动打磨系统的应用,不但净化了车间的环境,而且解决了工作效率低、劳动强度大、安全隐患大及招工难等诸多问题;为公司更高水平的自动化生产能力打下良好的基础。