反应堆压力容器密封盖设计

2020-08-01瓮松峰张弦熊思勇殷琪湛卉

瓮松峰, 张弦, 熊思勇, 殷琪, 湛卉

(中国核动力研究设计院 核反应堆系统设计技术重点实验室,成都610213)

0 引 言

反应堆压力容器密封盖是核电厂建造期间一种重要专用工具。在换料水池盛水试验时,压力容器密封盖安装在反应堆压力容器筒体上面,依靠自重密封,隔断换料水池和反应堆及一回路系统,防止换料水池试验用水进入到反应堆一回路系统,保证一回路系统清洁同时不影响密封边界两侧工作的并行开展。

反应堆压力容器密封盖直径近4 m,其依靠自重密封,密封边界长,结构刚度差,使用过程中密封内外压差和密封盖承受正向压力均处于动态变化状态,压力容器密封盖设计需要兼顾密封性能、结构强度和结构经济性。本文介绍了海南昌江核电项目反应堆压力容器密封盖设计方案,从微观角度进行泄漏分析,并完成了强度分析。

1 结构设计

1.1 设计输入

设计压力为0.15 MPa,工作温度为10~50 ℃,工作介质为水。

1.2 结构设计

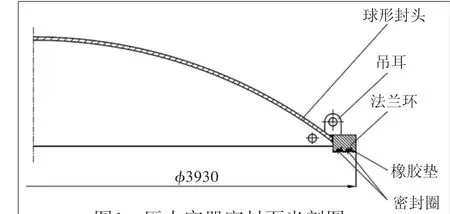

反应堆压力容器密封盖主要由法兰环、球形封头、导向块、吊耳和O形密封环组成,图1为海南昌江核电工程压力容器密封盖结构示意图。

图1 压力容器密封面半剖图

法兰环部件上安装有内外双层密封圈,密封圈直接作用在反应堆压力容器密封面上;两侧导向块对称焊接在法兰环上,导向块与反应堆压力容器导向柱配合使用,可以使密封盖准确就位在压力容器上。

1.3 主要材料

反应堆压力容器密封盖为焊接结构,主要结构材料选用Q345高强度低合金结构钢,该材料具有良好的综合力学性能和焊接性能。

密封圈承受正向压力和水压带来的侧向压力,需要软硬适中,既满足自重密封要求,又需在承受侧向压力下不松弛。密封圈材料选用邵氏硬度A60~70的丁腈橡胶。

1.4 设计特点

1)自重密封。在反应堆压力容器密封盖安装时,通过自重实现密封圈处于变形贴合状态,且随着试验用水逐渐充入换料水池,压力容器密封盖承受正向水压,即使密封内外压力差增大,也不会因此而发生泄漏。自重密封便于压力容器密封盖安装,而且在使用过程中不使用反应堆压力容器的主螺栓孔,防止损伤主螺栓孔;自重密封可以使主螺栓孔通过专用的螺孔塞进行密封,确保试验用水不进入到主螺栓孔中。

2)双层密封。反应堆压力容器密封盖采用双层密封结构,内、外密封圈分别作用在反应堆压力容器检漏管内侧和外侧密封面上。双层密封结构可以提高压力容器密封盖的密封性能,同时可以借助反应堆压力容器检漏管判别密封是否存在失效情况。

3)安全设计。确保使用过程中不损伤主设备是核电厂专用工具设计的一项重要准则。在压力容器密封盖设计中,为确保反应堆压力容器的安全,采取了以下措施:a.使用过程采用自重密封并通过螺孔塞密封主螺栓孔,避免主螺栓孔受到机械损伤和浸泡锈蚀;b.在结合面粘贴隔离材料,防止压力容器密封面产生铁素体污染;c.采用导向安装,且保证在最大偏差情况下,压力容器密封盖不损伤压力容器法兰结构。

2 设计验证

2.1 泄漏分析

压力容器密封盖使用的密封圈均为O形密封圈,在封盖自重下变形,对接触面产生一个预接触压力P0,承受水压P之后O形密封圈向低压方向发生位移,接触面的接触压力上升为Pm,理想情况下在密封过程中只需保证Pm>P就能阻止泄漏[1],密封示意图如图2所示。

图2 O形圈密封示意图

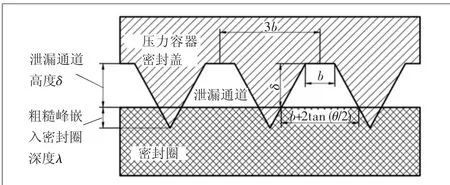

但在实际密封过程中,密封接触面之间的粗糙度、平面度、贴合度、安装误差、橡胶的弹性和硬度等都会对泄漏量产生影响[2]。为了量化泄漏率,引入了微观泄漏通道模型的概念[3-5],本文在梯形泄漏通道微观模型的基础上,根据实际工况,提出了一种可用于封盖密封泄漏量计算的方法[6-9],并计算出了理论泄漏率,梯形泄漏通道模型如图3所示。

图3 微观梯形通道泄漏示意图

梯形泄漏通道泄漏率计算公式[10]为:

式中:Q为泄漏率,mm/s;b为泄漏通道宽度,μm;δ为泄漏通道高度,μm;h为平均峰高,μm;θ为平均峰角,(°);λ为粗糙峰嵌入密封圈深度,μm;r1、r2为密封圈接触长度内外径,mm;Δp为压强差,MPa;μ为流体动力黏度,Pa·s。

梯形泄漏通道的建立采用随机抽样的方法对服从正态分布的粗糙表面轮廓曲线几何形状进行研究,设定用高斯分布模型模拟接触表面粗糙度。密封圈输入参数如表1所示。

表1 密封圈输入参数

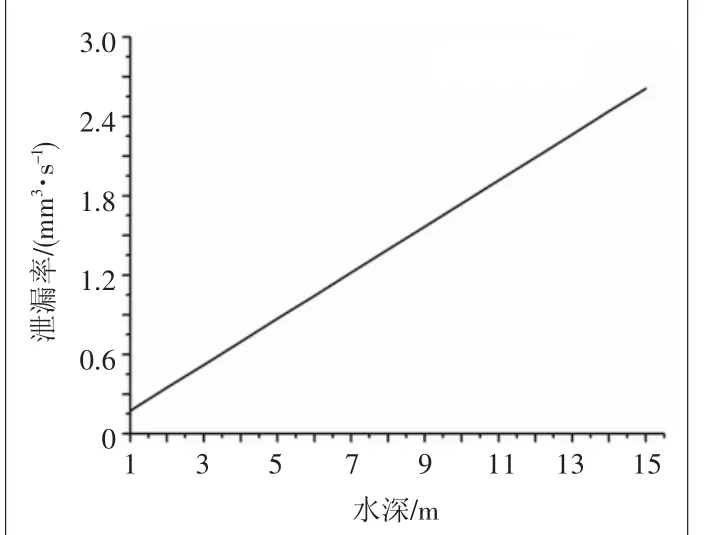

采用MATLAB软件进行编程计算,计算结果如图4所示,可以看出泄漏率随水深的增加近似呈一次函数规律上升。密封盖第一道密封圈理论泄漏率为1.3937 mm3/s,满足设计使用要求,同时设计第二道密封圈,作为第一道密封失效之后的备选,保证使用安全。

图4 泄漏率随水深变化结果示意图

2.2 强度校核

2.2.1 密封盖结构强度校核

反应堆压力容器密封盖为外压球壳,据此进行了强度校核[11]。

计算外压应变系数A =0.125/(R0/δe)。其中:R0为球形封头半径,mm;δe为封头有效厚度,mm。再据此确定外压应变系数B,进而计算出许用外压力[p]=B/(R0/δe)=1.45 MPa,大于最大设计压力。

2.2.2 密封盖有限元分析

利用ANSYS 软件对反应堆压力容器密封盖应力和变形情况进行分析(如图5),分析结果表明结构设计强度和刚度满足设计要求。

图5 压力容器密封面应力变形分析图

2.2.3 密封圈有限元分析

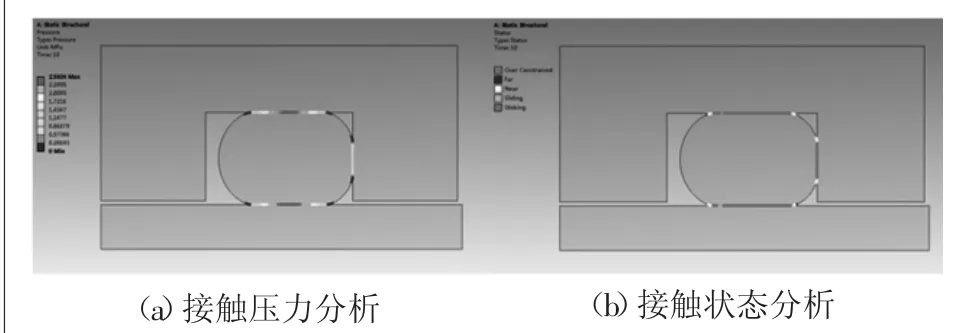

为分析O形密封圈在使用过程中的应力、变形、接触状态及接触压力[12],使用ANSYS软件建立密封圈有限元模型并进行分析。基于以下几点假设及条件:1)橡胶材料完全弹性且各向同性;2)忽略橡胶材料的应力松弛和蠕变;3)忽略橡胶材料随温度、时间的变化。采用Mooney-Rivlin超弹性单元模型,分析结果如图6、图7所示。

图6 密封圈应力变形分析图

图7 密封圈接触状态及接触压力分析图

可以看出密封圈的应力及变形状态正常,接触压力最大值为2.58 MPa,远大于15 m水深设计要求,满足Pm>P。分析结果表明密封圈满足设计要求。

3 应用及反馈

3.1 应用

2014年3月,在海南昌江核电项目换料水池盛水试验中,在换料水池充水过程中出现了漏水情况,经查发现粘接成型的O形密封圈接口处存在断裂情况。重新粘接处理后在接口处涂密封胶,再次使用仍有少量水泄漏,检查后发现涂胶层过厚影响密封圈的均匀性,去除过量涂胶层后再次进行盛水试验,密封盖满足使用要求。

3.2 经验反馈

使用表明,反应堆压力容器密封盖结构强度、密封性能满足使用要求,其使用过程定位准确,没有对反应堆压力容器密封面及其止口造成任何损伤,但有以下经验反馈:1)粘接成型密封圈存在强度低、接口不均匀情况,这是反应堆压力容器密封盖密封的薄弱环节,建议密封圈采用热压成型等方式,提高接口处连接强度和均匀性。2)反应堆压力容器密封盖内、外密封圈直径分别为3720 mm和3840 mm,采用O形密封圈和矩形密封沟槽的密封形式,存在密封圈固定不便的问题,即便在多个密封面托卡支撑下,密封圈仍有下坠脱出沟槽情况,建议采用燕尾密封沟槽形式,便于密封圈的安装。3)接触端面的表面状态对泄漏影响较大,平面度会影响密封圈的贴合状态;粗糙度过大会导致梯形泄漏通道的平均峰高及泄漏高度增加,最终导致泄漏的增加。由于密封盖结构尺寸较大,加工精度不易保证,建议增加一道密封,分别作为一次密封、二次密封和安全密封。4)为保护压力容器端面不与封盖直接接触,导致表面状态可能的损伤,在封盖与压力容器端面增加了一层橡胶垫。橡胶垫的使用会降低O形圈的压缩率,且使接触表面状态粗糙度增加,会增大泄漏量。建议降低橡胶垫的厚度或优化密封槽-密封圈结构保证O形圈的合理压缩。5)尽管密封面结构强度余量较大,但从自紧密封角度考虑,不建议减薄结构尺寸,保持自重。满足初始阶段自重密封使用要求。

4 结 论

反应堆压力容器密封盖结构尺寸大,试验难度较大,故采用分析法验证设计合理性。本文对海南昌江核电项目反应堆压力容器密封盖强度、刚度和密封性能进行了系统分析,证明压力容器密封盖设计满足使用要求;并结合该工具在工程中的实际应用情况,提出了改进方向和方案,为后续工程项目设计提供参考。