副车架下摆臂以铝代钢轻量化结构设计

2020-08-01吴杨武振江曹建王鹏张俏

吴杨, 武振江, 曹建, 王鹏, 张俏

(中汽研(天津)汽车工程研究院有限公司,天津300300)

0 引 言

近来随着国六排放标准的实施,汽车尾气排放要求越来越严,对车辆轻量化要求也越来越高,车身及底盘减重势在必行。现以某车型钢制冲压下摆臂为例,通过采用铝合金半固态压铸工艺,对原冲压摆臂件进行重新设计,在保证与原有冲压下摆臂性能相当的同时实现轻量化要求。

以某副车架下摆臂为研究对象,通过拓扑优化后重构的模型进行强度分析和疲劳分析,并与原冲压摆臂性能进行比较。在优化结构上开展了材料轻量化设计,半固态工艺应用,相较于冲压摆臂,最终铝合金下摆臂部件质量减轻34.9%。

1 半固态成型工艺介绍

半固态金属成型技术是一种液态金属控制凝固得到理想组织的新兴工艺,此工艺可消除铸件内部缩孔、缩松等缺陷,铸件组织致密,是一种具有广阔应用前景的精确成型工艺[1]。图1所示为半固态毛坯铝锭。

图1 半固态毛坯铝锭

2 下摆臂拓扑优化

2.1 下摆臂分析简介

摆臂作为安全部件,对其进行设

计时,不仅需要考虑模态、强度、疲劳等性能,还要保证其质量轻这一特性。在进行结构设计前,首先需要通过拓扑优化找出摆臂的最优拓扑结构,再对拓扑结构进行3D建模,综合考虑性能指标,对下摆臂进行分析验证,实现下摆臂的轻量化设计[2]。图2所示为本例下摆臂设计分析流程。

图2 铝合金下摆臂分析流程

2.2 拓扑优化

本例采用Hyperworks/Optistruct模块对下摆臂进行拓扑优化[3],如图3所示,选取设计区域(深灰色)内单元的相对密度作为设计变量,以下摆臂在汽车制动、转弯、过深坑、冲击等13种强度工况下的加权应变能最小作为目标函数,体积分数大于0.4为约束条件,最大应力参考约束小于200 MPa,建立下摆臂结构拓扑优化模型。

图3 下摆臂拓扑图

经过迭代计算得到前悬架下摆臂拓扑优化后的相对密度分布云(如图4)。图中灰色区域单元的相对密度接近1,是拓扑优化后需要保留的部分,而黑色区域单元的相对密度接近0,是拓扑优化后需要删除的区域。对于相对密度在0~1之间的过渡部分,需根据工程经验进行取舍。

图4 摆臂拓扑优化相对密度云图

2.3 模型重构

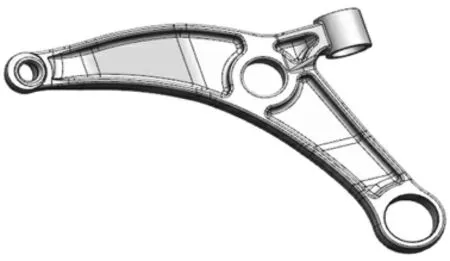

根据摆臂拓扑优化后的模型,结合实际对标车型摆臂及工程设计经验,对摆臂进行3D数模重建[4],图5~图7所示为重建的模型,中间区域进行凹陷设计,模型中间开孔,开圆孔是为了考虑此处需要转矩扳手安装副车架与车身螺栓。

图5 重构后的3D模型(结构1)

结构2与结构1比较,在A、B区域进行了适当加宽,中间凹陷区域适当减薄;结构3与结构2比较,在结构2的基础上在C位置进行起筋凸起,后续将对3种结构的摆臂进行强度分析,确认各工况下摆臂的最大应力是否超过屈服强度。

图6 重构后的3D模型(结构2)

图7 重构后的3D模型(结构3)

2.4 模型装配对比

图8所示为原下摆臂在悬架中的位置,采用的是分体式球头摆臂;图9为重构的下摆臂模型在悬架中的位置,采用一体式球头摆臂;图10为冲压摆臂与铝合金摆臂球头比较[5]。

图8 原始分体式球头下摆臂

图9 半固态成型一体式球头下摆臂

图10 冲压与半固态摆臂球头比较

3 强度分析

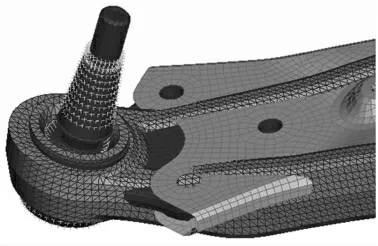

图11为多体动力学软件Adams/Car搭建前悬挂动力学分析模型,根据整车和悬挂参数,结合摆臂强度工况,搭建悬挂静态仿真模型,提取摆臂各连接点的载荷,为强度校核和疲劳校核提供输入[6]。

图11 动力学模型

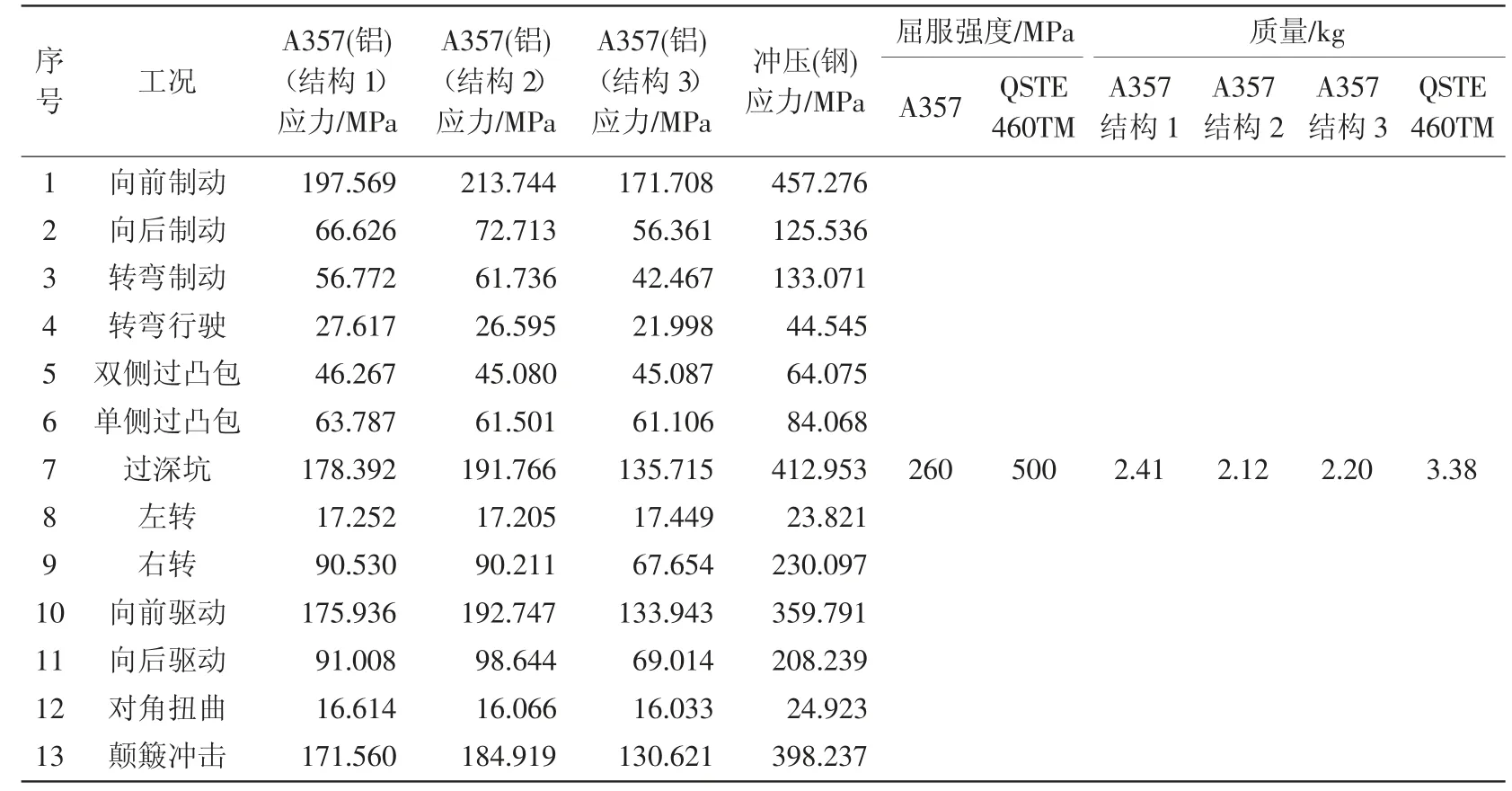

通过13 种载荷对重构的3种摆臂结构进行强度分析(因工况较多,仅列出最恶劣的工况),由分析结果可知,下摆臂在13种工况下的应力均小于材料屈服强度[7]。

由图12~图14可知3种结构的摆臂在不同工况下的强度,3种结构所受最大应力基本在同一位置,均在最大弧形中间,因需考虑到轮胎包络影响,不能在最大弧形处进行修改,故在结构3摆臂C位置起筋,最终结构3所受应力最小为171.708 MPa,最终数模质量为2.20 kg,考虑摆臂的安全系数为1.5左右,故摆臂所受最大应力最好低于260/1.5=173.3 MPa,故后续疲劳分析在结构3基础上进行验证。表1所示为3种结构的摆臂强度分析结果对比,结构3摆臂虽不是最轻的,但其强度性能最佳。

图12 下摆臂向前制动应力(结构1)

图13 下摆臂向前制动应力(结构2)

4 疲劳分析

为验证下摆臂的动态力学性能,通过路谱采集及载荷分解,对结构3下摆臂进行疲劳分析验证,并与冲压钢制下摆臂进行比较。

图15所示为分解得到的下摆臂左前点处路谱载荷,图16所示为半固态铸造下摆臂单位载荷加载。

图14 下摆臂向前制动应力(结构3)

A357 铝合金抗拉强度为320 MPa,QSTE460TM抗拉强度为586 MPa,采用nCode进行疲劳分析后得出冲压下摆臂和铝合金下摆臂损伤云图,如图17~图19所示。

表1 前下摆臂3种结构的摆臂强度分析结果比较

图15 摆臂左前点处载荷谱

图16 半固态铸造摆臂单位载荷加载

图17 冲压下摆臂钣金损伤云图

通过分析,在原有硬点不变的情况下,选用A357铝合金材料,抗拉强度为320 MPa, 屈服强度为260 MPa,延伸率为7%,采用半固态压铸成型工艺,新设计的铝合金下摆臂疲劳损伤值小于1,满足疲劳要求;综合强度及疲劳验证,新设计的铝合金下摆臂质量减少1.18 kg,减重34.9%。表2所示为冲压摆臂和铝合金摆臂疲劳分析对比。

5 结 论

1)利用有限元分析工具,本文采用拓扑优化技术,重构拓扑结构,对重构的模型进行强度分析及疲劳分析,与原冲压摆臂相比较,满足各项性能要求。

图18 冲压下摆臂焊缝损伤云图

2)铝合金下摆臂质量为2.20 kg,钢结构摆臂总质量为3.38 kg,减少1.18 kg,减重34.9%,铝合金摆臂模型质量较冲压钢制结构摆臂有明显降低。由安全系数结果可知,采用半固态铸造铝合金轻量化摆臂不仅能够切实降低质量,而且强度性能上也有一定提高,对汽车轻量化设计具有重要意义。

图19 半固态成型下摆臂本体损伤云图

表2 下摆臂疲劳分析结果比较

3)本文对下摆臂采用以铝代钢、更换轻质材料的方法说明,在保证性能和成本兼顾的同时,可以延伸到转向节和各连杆摆臂,充分减轻底盘质量,不仅降低燃油消耗,对车辆操稳和平顺性能的提升也能起到立竿见影的效果。