虾类真空干燥机设计

2020-08-01姜磊赟朱从容

姜磊赟, 朱从容

(浙江海洋大学 船舶与机电工程学院,浙江 舟山316022)

0 引 言

据国家统计局公布的数据显示,我国水产养殖量超过5000 万t,占我国水产品产量78%以上,是世界上唯一养殖量超过总捕捞量的国家[1]。我国海洋虾类资源非常丰富,然而虾的生产季节性强、冷藏保鲜后易使虾体破碎、解冻后易腐败变质,并且冷藏保存后养分易流失。因此本文在传统干燥工艺基础上,设计了一种虾类真空干燥设备用来满足虾干的制作需求。

1 干燥的目的及选择

对虾类产品的干燥,要求干燥产品的营养成分流失少、干燥速率高、成品光泽好,所以采用真空干燥方式对虾类产品进行干燥处理,在浓度差和压强差的作用下,虾体内的水分会由体内扩散至虾体表面。随后,水分吸收热量后蒸发,从而完美达到干燥的目的。

2 虾类真空干燥机系统设计

真空干燥设备的种类很多,大多数干燥室能够进行密闭的常压干燥设备都能实现真空干燥。目前常用的真空干燥设备主要有连续式低温真空干燥机、带式真空干燥设备、真空振动设备、圆筒搅拌真空干燥机、耙式真空干燥机、圆盘刮板干燥机等。根据虾的特性、形状特点、烘干要求,设计选择采用圆筒形密闭干燥仓。圆形外形受压时稳定性好、工艺性好;采用传导加热、辐射加热方式进行加热,采用间歇式加料与出料方式。真空干燥设备主要组成包括真空干燥仓、加热系统、冷却系统、真空系统、自动控制收系统等。

2.1 真空干燥机设计流程

针对虾类产品的特点和干燥产品的需求,设计一套合理的真空干燥设备。因此需要明确产品设计思路和设计方法。

首先,明确设计目的和设计要求:本文以虾为研究对象,对虾类产品进行干燥加工。产品要求通常由客户提供,设计单位根据产品要求进行结构功能设计。产品要求包括虾初始水分含量、产品水分含量、产能、产品尺寸、安装环境等。

明确产品要求后,需要确定产品设计方案。根据客户提出的设计要求,对产品功能进行评估和划分,完成设备结构功能设计和成本预估。具体包括产品功能确定、产品总体尺寸、产品功能模块、模块布局、接口方位和尺寸等。随后对产品进行模块划分和结构分析计算。根据产品功能需求设计不同模块,保证产品功能的完整性。此外,对关键部件进行重点分析,完成各部件的设计图样。

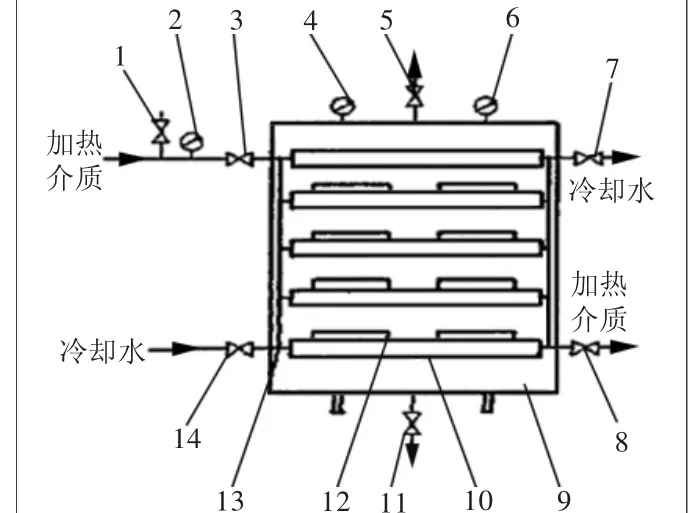

最后根据设计图样进行零件加工,装配调试完成后进行预实验,保证设备功能达到最终要求。真空干燥系统的控制结构如图1所示。其中真空系统是对干燥箱内部进行抽真空处理,加热系统负责在干燥过程中提供热源,含水率检测系统负责检测当前干燥仓空气中的水分浓度,报警系统负责在设备非正常运转时提供报警,保证设备和操作人员的安全。

图1 真空干燥控制系统结构图

2.2 干燥仓设计

为了提高物料的干燥效率,本设计采用带式干燥结构。真空干燥机设计内容包括真空干燥仓、加热系统、真空系统、控制系统等。真空干燥设备的工作过程大致可以分为两个阶段:第一阶段为物料的输送,第二阶段为物料的真空干燥阶段。在干燥过程进行前,原料虾由下料机构下料至疏料板上方,在转轴的带动下,输料板在L形护板上做横向的周期运动。其中,输料板呈一定角度,从而将原料虾均匀分布在输送带上。随后通过输送带将原料虾送入干燥舱内进行真空干燥加工;待物料完全进入干燥仓内,利用真空抽离装置将干燥仓内的空气抽出。在真空状态下,物料与加热板充分接触,进行热交换,从而使原料虾在短时间内迅速烘干。

2.2.1 真空干燥仓系统设计

真空干燥仓是一个密闭的容器,是虾类真空干燥设备的重要组成部件之一。物料在干燥仓内进行传热和传质,该部件直接影响真空干燥设备的工作性能。干燥箱通常有圆筒形和棱柱形。圆筒形干燥仓具有加工简便、抗压能力强、空间利用率高、设计简便、节省材料等优点。因此本文采用圆筒形的干燥仓。

干燥仓内部结构如图2所示。干燥仓主要由圆柱形箱体、密封仓、进料口、出料口、开启机构、观察窗、抽气口、真空度仪表、温度仪表、传热介质通道、保温层等构成。物料和导热介质由控制系统进行控制,为了提高密封条的使用寿命,物料进出口开启和关闭过程中,物料进出口大门与密封条须保留一定的间隙。而大门关闭状态下相对于箱体为平移式紧闭,从而保证干燥仓具有良好的密闭性。此外,工作状态下干燥仓的内部处于负压状态,需要保证较低的漏气率和放气率。为此,物料进出口大门的密封条的压紧力分布均匀且下压量大于胶圈尺寸。通过干燥仓的尺寸、工作温度和工作真空度等,可以计算出干燥仓体积、壁厚等参数。

图2 干燥仓内部结构

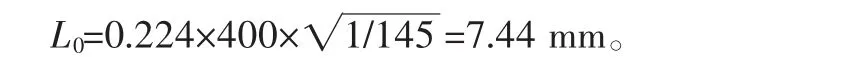

2.2.2 箱体的壁厚计算

对于真空干燥设备的箱体壁厚可以按照矩形平板计算。虾类的真空干燥设备的干燥仓极限真空度要求为0.1 Pa,可承受的外压为0.1 MPa,因

此可以按照稳定条件设计计算箱体的厚度[2]。

箱体的壁厚计算公式为

式中:L0为箱体壁厚的理论计算值,mm;L′为箱体壁厚的附加厚度,mm。

式中:B为矩形板窄边的长度,本设计取B=400 mm;σm为箱体材料弯曲时的许用应力,本设计取σm=145 MPa。

根据式(1)和式(2)计算得

此外,在进行箱体壁厚计算时,箱体壁厚的附加厚度计算公式为

式中:L1为箱体板材负公差的最大值,一般情况下L1=0.5 mm;L2为腐蚀裕量,本设计中取L2=1.2 mm;L3为冲压成型时对板材厚度造成的减薄量,通常情况下取计算值的10%,对于没有经过冲压成型的箱体板材,L3=0 mm。

因此,L′=L1+L2+L3=0.5+1.2+0=1.7 mm。

由式(1)、式(2)和式(3)计算可得,箱体的壁厚为L=L0+L′=7.44+1.7=9.14 mm。

2.3 加热系统设计

2.3.1 加热系统结构设计

加热装置结构如图3和图4所示。其中连续的不锈钢带是类似于传送带的结构。钢带绕进加热滚筒和冷却滚筒,组成了接触式加热和冷却的干燥器主体。主要工作原理是:在真空条件下,将虾均匀输送到在传送带上。由于加热器的加热,使得虾的湿分蒸发而得到多孔的高品质干燥虾。干燥后的虾通过传送带送至出料口进行后处理。真空带式干燥设备的加热器主要有平板形,采用热交换器式的传导加热,采用蒸汽、热水等热媒介作为加热介质,加热平板型加热器,利用加热器对传送带平面进行传导加热,将热量供给虾。

由供料装置在最上方的输送带左侧不断供料,原料虾在最上方的输送带的作用下往右输送,由于相邻两个输送带在水平方向上错开一定距离,原料虾在最上方的输送带的右侧落至上方第二个输送带上,并随第二个输送带往左输送,原料虾以此运动规律在各输送带之间来回输送,当在最下方的输送带上看到原料虾时,所有输送带上均排满原料虾,控制输送带停止输送,关闭端盖,抽真空管对桶体内进行抽真空,降低沸点,加速蒸发,并由热交换板的热水盘管对桶体内的原料虾进行充分的热交换,完成烘干工作。

2.3.2 加热系统能耗计算

此外,加热系统的传热介质选用普通水。以水作为载热流体,在隔板升温段,水及隔板升温所需热量较大,同时在升温过程中,隔板仍存在对流、辐射放热,水的升华已在进行,因此升温阶段所需热量大,加热系统处于持续供热状态。

原料虾干燥过程的环境变化可分为降压、升温、恒温、再升温、恒温、降温和升压等6个阶段。传动系统将待干燥的虾送至加热平板后,真空系统将干燥仓内部的空气抽离,使干燥仓的内部处于真空状态;随后加热系统将物料从常温加热至水分渗透的最佳温度,该温度下水分子将由物料内部扩散至表面;第二次升温是从水分渗透的最佳温度升高至真空箱工作要求温度,在此温度下水分开始汽化。为了保证水分汽化完全,应保持一定时间的恒温状态。恒温干燥过程中,汽化水分经真空装置排出干燥仓,从而达到干燥虾的目的;随后,降低干燥仓的温度并提高干燥仓压强,将虾干输出干燥仓。

1)恒温干燥热。恒温干燥热是指在恒温阶段内物料内部的水分由液体转变为气态所需要的热量。获得恒温干燥热所需的温度称为恒温干燥温度。恒温干燥热是由待干燥物料的物理和化学性质决定的。本文设计的真空干燥机的恒温干燥热可分为两个部分:一部分是物料达到最佳表面渗透温度的阶段;另一部分是物料保持真空干燥箱工作温度阶段。恒温干燥总热计算公式为:

式中:rvi表示物料中水分的汽化潜热;mv表示物料中水分的恒温干燥速度。

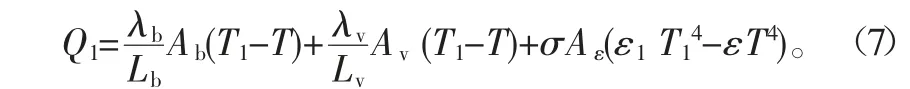

2)隔板温度。在干燥阶段加热物料所需能量和加热板温度计算公式为

式中:Q1为渗透恒温阶段物料水分汽化所需的热量;Q2为真空干燥阶段物料水分汽化所需热量。

各阶段的物料加热量计算公式为

式中:λb为加热板的导热率;λv为水蒸气的传导率;Lb为加热板厚度;Lv为物料上表面与顶部的距离;Ab为加热板底部面积;Av为加热板物料的表面积;Aε为辐射传热面积;σ为常数;T1为隔板温度;T为物料干燥温度;ε1为加热板的热辐射率;ε为物料的热辐射率。

假设加热板的面积与物料表面积相等,则有

式中:各参数与零部件的材料参数有关,本文所设计的真空干燥机的加热板采用不锈钢,其导热率λb=16 W/(m·K);辐射率ε1=0.16;气态水的导热率λv=0.025 W/(m·K);辐射传热面积Aε=0.003 m2;加热板厚度Lb=0.01 m;Lv取0.15 m。由于虾类产品的辐射量较小,因此本设计中忽略不计。

干燥过程的温度不同,所需能量也不同。由于真空状态下虾的干燥温度较低,将渗透干燥和真空干燥统一在真空加热干燥阶段进行。此外,干燥过程中的热量与温度有关,若干燥温度为50 ℃,即T1=T=324 K,通过式(8)计算得出单位面积加热板所需热量为q=122.76 kJ/m2,进而求得干燥过程中每份实验样品所需热量约为Q=0.369 kJ。

2.4 真空系统设计

通常用真空度描述干燥仓内部的压强。物料进行干燥时,为了使干燥仓处于低压状态,通常采用真空系统抽离干燥仓内的空气。真空系统主要由真空泵和相应管道组成。真空系统除了提供低于大气压的环境外,还为物料内的水分提供扩散的动力,水分在压强差的作用下从物料内部渗透至表面。此外,水的沸点随着压强的降低而降低,虾体内部的水分可以在较低的温度下蒸发。

在进行真空系统设计时,通常需要考虑干燥仓内的气体负荷、极限压力和工作压力。其中,气体负荷包括干燥过程中放气率Qg、干燥箱漏气率Qm和箱内放气率QL。其中国标中规定真空干燥设备的漏气率必须为10-2~10 Pa·m3/s。这些参数和设备使用的材料和材料表面整洁度、环境温度等因素相关。一般情况下箱体的气体负荷随环境变化率较小,因此在工业设计中通常不考虑气体负荷。

真空室有效抽气速率可以表示为

式中:Pg表示干燥仓的工作压强,设计阶段取真空室的最小压强Pgmin=10 Pa;K表示安全系数,通常K取值为1.5~2.0;Q表示真空室的总排气率,计算公式为

其中:Qg表示干燥时物料的放气率,干燥时原料虾内的气体大部分被抽离,因此计算时取Qg=0;Qm表示漏气率,规定真空干燥设备允许的极限漏气率为1 Pa·L/(m2·s), 因此本设计中取Qm=1 Pa·L/(m2·s);Qn表示排气率,计算公式为

式中:qi表示不同材料单位表面积的排气率;由于干燥时内表面材料为钢材,通过查表可得钢材的排气率为q=3.8×10-4Pa·L/(m2·s);A表示真空室内表面积,本设计中A=1.5 m2。

由式(9)、式(10)和式(11)计算可以得到真空泵的有效抽速为S=0.3×10-2L/s。

真空系统设计工作的主要内容是真空泵的选择。在选择真空泵时,根据待干燥的物料、干燥仓工作时的极限真空度、抽气速率等进行选择。因此,真空装置采用独立的抽真空机组。若抽真空系统和加热系统同时工作,考虑到起始时刻加热板温度处于较低的状态。该状态下干燥仓内水蒸气较少。因此,在进入烘干程序前需要进行预抽真空处理,从而提高烘干速度与效率。

通过查找相关手册发现罗茨泵的工作压力范围在1~101 Pa。因此本设计中,抽真空系统中采用以罗茨泵为主泵。由于罗茨泵对工作环境有严格的要求,其在1.3 kPa时可达到最佳工作状态。为此,须在罗茨泵前安装合适的次级泵。本设计中采用滑阀泵为前级泵。在预抽阶段,各级真空泵的启动条件不一样。启动是按如下程序进行的:首先是在大气压下预抽真空机组的2台H-150滑阀泵启动,当干燥仓压力降到4 kPa后启动罗茨泵,直到干燥仓压力达到规定值。当预抽真空状态结束,进入加热低压烘干过程。

3 结 论

本文首先对真空干燥设备的设计流程进行了简单介绍。其次,对干燥仓进行了结构设计,并且根据真空干燥设备的工作要求设计并计算了干燥仓的箱体壁厚。另外,分析了虾在干燥过程中水分流失情况,并且计算了每份实验样品在干燥过程中吸收的热量,这为后续设计开发工作奠定基础。此外对干燥仓的加热系统进行介绍,设计了加热系统结构,并对热平板和加热导管的分布进行了系统的设计。最后介绍了真空系统的组成,计算了真空系统的抽气速率,并根据抽气速率的理论值选择合适的真空泵。相信这些设计研究将对虾的真空干燥技术有一定的助力作用。