浇注炉用于球铁生产初期残留镁量衰减过快原因分析

2020-08-01

(合肥铸锻厂,安徽 合肥 230022)

笔者所在单位于去年引进无芯保温浇注炉技术,配合喂丝球化、垂直无箱造型线等组建新车间,用于生产工程及农用机械球墨铸铁及灰铸铁小件,见图1 所示。

图1 无芯气压保温浇注炉

1 无芯气压保温浇注炉的特点

无芯气压保温浇注炉属于工频炉中的一种,是利用电磁感应原理熔化金属。具有以下优点:①成分均匀,元素烧损小;②铁水中非金属夹杂少、气体含量少;③可在浇注过程中进行温度的调控;④烟尘少、噪声小,作业环境好;⑤可使用惰性气体延缓Mg 的衰减;⑥相比有芯炉,随时可开始或停止,实现间歇作业。但无芯保温浇注炉也有其缺点:①对原材料质量要求较高;②由于是工频炉,功率较小,升温速率相比中频炉较慢;③材质切换需要一个过程,不同牌号铸件的混合生产不便;④原始功率因数低,须有相当数量的补偿电容器,以提高功率因数[1-3]。

2 无芯气压保温浇注炉用于球铁小件生产

2.1 工艺流程

无芯气压保温浇注炉生产工艺流程见图2.

图2 无芯气压保温浇注炉生产球铁工艺流程

2.2 存在的问题

由于该无芯气压保温浇注炉每次生产前需将炉内铁水分摊至各熔炼炉,随后再将喂丝球化处理后的铁水经撇渣孕育后倒入浇注炉进行浇注。生产时发现,前数包铁水在喂丝球化撇渣取样残留镁含量较高,但当将铁水倒入浇注炉后残留镁含量迅速衰减,约40 min 从0.06%降至0.03%,衰减速率约为正常生产后的3 倍。当含Mg 量低于0.03%,球化不良发生概率大为增加,严重时将造成铸件批量球化不良。

2.3 原因分析

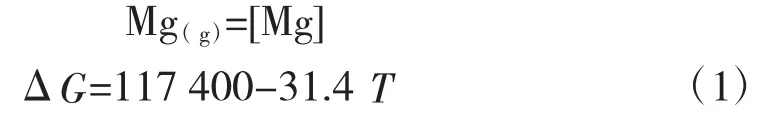

Mg 的沸点为1 090 ℃,在铁水温度下主要以气态存在,由

计算可得,在1 350 ℃~1 450 ℃,Mg 的溶解度仅为0.011%~0.014%,溶解度很小。Mg 在铁水中先与S、O 反应并达到平衡之后才能以溶质形式存在于铁水中,一旦Mg 达到溶解极限,多余Mg 将以气体形式溢出。再以气态Mg 参与反应,反应过程如式(2).

其中ΔG—吉布斯自由能,J·mol-1;T—温度(绝对温度),K;R—气体常数;K—平衡常数。

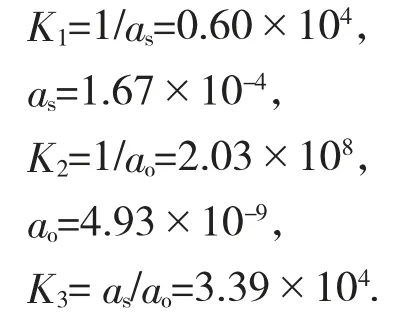

由ΔG=-RT lnK,其中R=8.314 J/(mol·K),在1 400 ℃及PMg=0.1 MPa,以上反应达到平衡时S的活度as和O 的活度ao如下:

以上计算结果表明[4-7],Mg 与O 的结合能力较Mg 和S 的结合力强的多,即在Mg 与S 发生反应前,先与O 进行反应。

分析认为,在喂丝球化时包内铁水与空气接触面积有限,而原铁水S 质量分数在0.015%~0.02%之间,实际消耗Mg 含量有限。而当铁水球化处理撇渣倒入浇注炉时,由于炉膛内仍处于富氧环境,且在倒入时铁水与空气接触,再加上炉膛内黏附在炉壁上的炉渣,使得整个过程中Mg 的损耗加剧。后续正常生产后,炉膛上方充满氮气,而铁水中溢出的镁蒸气在铁水表面形成一种相对于氮气的分压力,铁水从转运包进入浇注炉,与空气隔绝,使得残留镁含量的衰减速度降低[8]。

3 改进措施

1)对刚开始生产的前数包铁水球化后以最快速度倒入浇注炉,并在浇注前提前充入氮气对浇注炉内球化后的铁水进行保护,延缓残留镁量的衰退;

2)使用高出正常生产时的2~3 倍喂丝量,并缩短1 倍最长浇注时间,以延缓残留Mg 的衰减;

3)尽量减少炉膛内炉渣的残留,日常勤撇渣;

4)生产时随时关注各处设备动态,发现异常迅速排除,并及时将浇注槽内铁水泄压返回炉内并保以一定压力;

5)浇注过程中关注随流孕育状况,避免因孕育不良导致的球化不良产生。

4 结束语

通过分析生产前期浇注炉内铁水残留镁量衰减较快的原因,提出了在刚开始时,提前充氮气保护,并使用正常2~3 倍喂丝量,同时缩短1 倍最长浇注时间,以延缓残留Mg 的衰退,实践证明,按此操作,生产能够顺利,为无芯气压保温浇注炉在球铁小件生产提供一定参考。