机床床身铸件铸造工艺的开发与设计

2020-08-01

(宜宾普什联动科技有限公司,四川宜宾 644007)

长导轨机床床身铸件是我公司为欧洲某公司开发设计的。该导轨铸件长达4.5 m,铸造及机加精度要求非常高,其铸件重量为7.5 t,材质为EN-GJL-300,相当于HT300,单铸抗拉强度≥300 MPa,本体硬度需要达到200 HB~230 HB,基体的珠光体含量≥98%,尺寸公差等级为CT10 级,导轨部位不允许有夹渣、夹砂、缩松等任何缺陷。铸件的性能要求较高,易产生弯曲变形,为此进行了技术攻关。

1 结构分析

该铸件壁厚为20 mm~50 mm,属于中厚壁铸件,铸件导轨长达4.5 m,非常容易产生弯曲变形缺陷,另外导轨处壁厚达到115 mm.由于铸件的导轨面是重要面,因此将导轨面放置于下箱来制造,但如果不利用补缩容易产生组织疏松缺陷,另外也会伴随着砂孔、气孔的产生。该铸件为单件小批量生产,没有现成的工艺装备,加上形状较为复杂,给模具开发和工艺设计造成了较大困难。经过综合考虑和成本投入,公司决定采用木模装备及新投入铸铁砂箱来保证产品质量及成本的最低化。

2 铸件工艺设计

2.1 分型面及基本工艺参数的确定

从床身的结构分析,为了确保导轨面的质量,该铸件考虑将导轨面布置于下模;另外为了起模方便,简化操作过程,将铸件从大截面处分开并在此建立分型面如图1 所示。这样铸件大部分均处于下箱,变形量较小且尺寸也得到了保证。

图1 机床件的分型面确定

该床身件采用树脂砂工艺造型,铸造收缩率取0.8%~1%,长度方向取1%而宽度方向取0.8%.加工余量取10 mm~12 mm.为防止床身变形,在床身中心导轨面处留有反变形量3 mm.铸件内腔由砂芯拼装组芯完成下芯,在每个砂芯上留有0.5 mm 的分芯负数。另外在上、下型面结合处采取了防跑火措施,上、下面各留有1 mm 的分型负数,来保证铸件的尺寸精度。

2.2 砂芯的设计

由于导轨面朝下,砂芯设计时没有下芯头进行定位,砂芯全部采用芯撑的方式来支撑,而在铸件的上表面均开设有窗口,因此可以利用该窗口进行芯头的定位设计。在砂芯的设计上应满足芯子便于固定和排气、便于下芯及测量尺寸、有平整的填砂面和参考面、芯子的形状及尺寸应满足公差要求等等。内腔均采用呋喃树脂作为砂芯的制芯材料,砂芯的分芯面尽量与砂型的分型面一致,起模斜度也与外模的斜度一致,以保证砂芯和砂型之间所形成的壁厚均匀,减少铸件飞皮,同时也有利于砂芯的排气。内腔所有砂芯的设计均为四周开模,上部芯头处填砂,局部起模受限处考虑活块抽芯的方式,芯头采用垂直芯头并按照《铸造工艺手册》进行设计[1]。

2.3 芯撑的设计

铸件内腔较为复杂,内腔砂芯没有芯头定位,采用吊芯的方式难以操作且不安全,因此决定采用芯撑的方式。芯撑应有足够的强度,不得过早熔化而失去支撑作用。在铸件凝固过程中,芯撑必须与铸件很好焊合,芯撑的设计需要同时考虑界面的结合和高温强度[2]。另外,一定要保证芯撑清洁度,尽可能远离内浇口,避免金属液流对芯撑的流动浸蚀。通过NX 计算并得出砂芯的重量,并视铁液为全流体状态且流动稳定,那么芯撑所受到的压力可近视看作砂芯的重量,当砂芯比较重时可将砂芯的压力分摊为几个芯撑。本次芯撑的设计根据内腔砂芯的不同,得到如图2 所示的几种芯撑结构。

3 浇注系统和补缩系统的设计

3.1 浇注系统

考虑到该导轨比较长,因此决定从导轨的两个端头引入铁液,另外辅以多内浇口的方式在其他的平面位置进行布置。直浇道从铸件的一个长度方向中间部位引入。为了尽可能的提高铸件的质量,采用了陶瓷过滤网作为挡渣措施。整个铸件的浇注时间按式(1)进行确定:

式中:S—系数,底注式大型铸铁件快浇时,S的取值范围为1.7~1.9,本文按1.8 取值;G—浇注总质量7 500 kg;δ—铸件平均壁厚25 mm,通过计算浇注时间为103 s.

按照式(2)对阻流截面进行计算:

式中:G—铸件浇注总量,kg;H—压头高度,cm;μ—流量损耗系数;t—浇注时间,103 s.

通过计算并适当将F阻放大,最终阻流截面积为64 cm2.整体浇注系统采用开放式浇注系统,各单元的横截面积比值为1∶1.2∶1.4.

3.2 补缩系统的设计

床身铸件壁厚差异较大,存大过多的热节位置,因此需要设计冒口来对铸件进行补缩。铸件的收缩值是不确定的,不能根据合金的种类和牌号给出一个确定的收缩值来决定冒口的尺寸。其收缩不仅和成分、浇注温度有关,还和铸件的大小、结构、壁厚、铸型的种类有关。床身铸件为灰铁件,一方面可以设计冒口来补缩,另一方面也要充分利用石墨化膨胀自补缩,冒口只能起到补充自补不足的差额,为此铸件的冒口没必要非得晚于铸件热节点的凝固,也就是说冒口的模数也可以小于铸件的模数。

床身铸件热节点主要分布在十字筋交叉处,根据铸件的结构和个人经验,将十字交叉筋进行对比筛选,其中共有15 处为厚大位置需要冒口进行补缩。冒口的设置点应稍为偏离十字交叉点热节处,冒口类型为顶缩颈冒口。通过模数法进行计算冒口的直径为150 mm,高度为250 mm,而冒口颈的直径为80 mm,高度设计为60 mm.

图2 长导轨机床床身芯撑结构尺寸

另外考虑到砂芯均由铁液包裹住,排气不通畅容易造成呛火和气孔缺陷。因此,在铸件的最顶端凸台位置增加排气通道,且排气通道的截面积之和应大于直浇道的截面积。

4 MAGMA 的凝固模拟

按照上述初步设计的工艺方案,对铸件进行3D建模,利用MAGMA 模拟仿真软件,对机床床身铸件铸造过程进行数值模拟分析。

图3 为充型过程模型。从图3 的充型来看,金属液由直浇道进入铸型,流经横浇道至内浇口进入型腔,内浇口设置于铸件的两端并顺着导轨向中间汇聚,其余浇口也能在第一时间补充金属液流,并逐层进行充填,直到型腔充满,该过程未发生液流飞溅现象,均为平稳流动,整个充型过程为112 s,未发现浇不足或冷隔现象。

图4 为凝固过程模拟,结果表明,铸件的凝固方式基本上为同时凝固,铸件的导轨面与各加强筋片的凝固较快,中间部位凝固稍为缓慢,但最后凝固点在冒口,冒口也能充分发挥其作用,所以该工艺铸件内部缩松风险比较小。

图3 充型模拟过程

5 熔炼及浇注工艺的设计

5.1 化学成分的控制

由于该床身铸件的牌号为HT300,为了提高抗拉强度及硬度,熔炼方面采用大比例废钢及回炉料,按实际情况加入10%~15%的生铁。将CE 控制在3.45%~3.7%区间,尽可能的将CE 值控制于下限,这对减少铁液的收缩是非常有利的。Mn 的加入质量分数为0.6%~0.8%,锰在灰铸铁中的加入量不能太高也不能过于低,太高会因铁液中S 成分质变为MnS,片状石墨会遭到损坏,反而造成了性能的下降;锰含量太低会使铁液的氧化倾向增大,流动性变差,收缩倾向也会增加[2]。锰能起到更好的稳定珠光体的作用,而且收缩性略小不容易产生缩孔、缩松缺陷,且加工性能在此范围内也较为合适。

图4 凝固收缩模拟过程

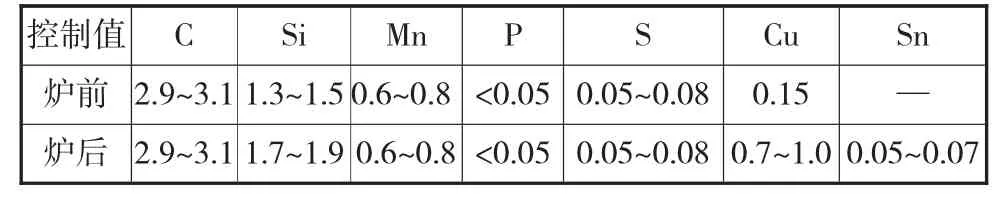

在合金化方面,客户不允许加入Sb、Cr、Ni、Mo等合金元素,但为了进一步保证铸件的力学性能,Cu 的加入质量分数控制在0.7%~1.0%,并适当加入了Sn 且控制在0.05%~0.07%范围内。最终化学成分的控制如表1 所示。

表1 机床床身件的化学成分控制表(质量分数,%)

5.2 熔炼与浇注方案的确定

采用10 t 感应电炉进行熔炼,熔炼重量为9 t.当炉内温度达到1 450 ℃时,进行化学成分分析,分析方法为光谱法和碳硅仪,按照表1 的化学元素进行测定其含量,根据测定值对炉内铁液成分进行调整,并达到要求的化学成分。将铁水升温至1 500 ℃后静置10 min~15 min.

用10 t 灰铁包出铁水,出炉温度为1 440 ℃,出铁时采用2 mm~5 mm 的锶硅孕育剂对准浇包口进行随流孕育。用20 t 行车将浇包吊至浇注位置,并测量包内铁液温度,当达到1 360 ℃~1 380 ℃时,即可进行浇注,浇注的同时采用0.1%~0.15%质量分数的钡硅孕育剂进行二次瞬时孕育。最终铸件力学性能报告如表2 所示。

表2 力学性能报告

6 生产应用

根据优化的工艺方案进行首件铸造生产,经过MT、PT 探伤,铸件质量符合用户的要求;力学性能、金相组织等检测,符合标准的要求;首件尺寸验证除床身体中间部位有小于5 mm 的挠度变形,且在加工余量范围内,铸件生产的检验结果均满足客户的技术要求。目前此产品已实现批量订货市场,全部通过了欧洲用户的验收。