高精度泵控式电液执行器研制关键技术及应用问题解决

2020-07-31牛道东井健

牛道东 井健

摘 要:本文就高精度泵控式电液执行器的关键技术进行详细阐述,并针对技术应用中出现的一些问题,及其解决方法进行研究。

关键词:高精度泵控式电液执行器;关键技术;问题;解决办法

泵控式电液执行器具有控制精度高、可靠性好、温度适应范围广,广泛应于油气管道,用以实现管道输送压力、流量精准调控;以往的电液执行器难以同时实现快速和高精度控制,且齿轮泵易磨损,工作寿命短。本文提出一种无外置管路和储油箱一体化闭环泵控式液压系统和一种基于分步式接近的高精度位移闭环控制算法,解决了液压缸位移不易精确控制的难题,其控制精度可达0.09%;并首创一种基于类金刚石镀膜和间隙补偿技术的长寿命齿轮泵,解决了齿轮泵易磨损问题,现详细阐述如下:

1 高精度位置调节技术

液压系统采用泵控式方案,依靠内部油路集成双向齿轮泵、液控配流阀、溢流阀、液压缸等液压组件,形成闭环液压系统。控制系统采用闭环控制方式,把目标指令信号与位置反馈信号实时比较放大后控制交流伺服电机,继而控制齿轮泵转速与转向。液压驱动和控制双闭环提高系统稳定性,避免外部因素影响定位精度。智能电液执行器控制系统软件运行算法中采用高精度闭环控制算法,根据系统运行特性,在接近目标位置过程中,依据目标位置与反馈位置的差值大小实时调整控制参数,实现快速接近,精准到达。采用进回程受力面积相同的双出杆液压缸活塞结构,降低因差异性带来工作状态不同对定位精度的影响,其次采用的伺服液压缸具有低摩擦,无爬行,高响应频率的特点,能够降低液压缸的启动压力,提高随动性,减小液压惯性对定位精度的影响。在控制系统软件研制过程中,根据高低温输出特性曲线确定全程补偿函数进行温度补偿,实现全温范围下对液压缸位置的高精度调节;采用交流伺服电机,具有速度和位置控制精度高,惯量小的特点;采用液位指示结构,保证低压油腔压力相对稳定,为双向齿轮泵提供稳定泵前压力,确保不同温度下具有相对稳定的流量品质,降低温度对定位精度的影响。

2 液压控制系统设计技术

智能电液执行器由双向齿轮泵提供高压液压油作为液压系统输入,由伺服液压缸将液压油内能转化为动能作为液压系统输出,在双向齿轮泵与伺服液压缸之间需要有一套液压控制系统,用来保证产品在不同负载下正常运转、待机状态的长期锁定、泵前压力的相对稳定和液压系统的安全性。为实现上述复杂功能,需要开展液压控制系统研究,因此将液压控制系统设计技术作为关键技术之一。液压控制系统包含液控配流阀和溢流阀两部分。

3 双向齿轮泵长期稳定技术

双向齿轮泵是液压系统中的动力源,保证齿轮泵工作稳定,关键是要保证齿轮泵的效率,尤其是容积效率稳定一致,应采用以下措施:①齿轮泵长期工作后,主从动齿轮与泵腔、轴与轴承孔都会发生磨损,使得配合间隙发生变化,降低齿轮泵性能甚至引起齿轮泵报废,因此,需要采用特种工艺措施来提高旋转接触工作零部件表面硬度,通过对比筛选对齿轮齿面和出入轴旋转表面采用类金刚石镀膜技术可以提高接触工作表面硬度,延长其使用寿命。经过该项技术处理的齿轮泵具有寿命长、长期工作稳定性好、通用性强、效率高和噪声低等优点,能够保证产品长期工作的稳定性;②采用轴向间隙和径向间隙的补偿技术,减少端面泄漏和径向泄漏,从结构上稳定了容积效率,确保齿轮泵工作稳定。

4 性能测试技术

智能电液执行器属于机电一体化设备,在研制过程中,对行程的高精度测量测定、提供满足要求的运动范围以及复杂多变的外部载荷环境、对关键组件的独立检测、还有作动液压油填充效率等至关重要,直接影响着产品的性能确认、改进优化等方面,因此,将智能电液执行器的性能测试技术确定为关键技术之一。智能电液执行器的性能测试技术主要包含四个部分:模拟负载试验系统、位置检测系统、齿轮泵测试系统、液压油加注系统。通过这四大系统分别实现对液压缸输出力大小的控制;确保检测真实有效;优化齿轮泵工艺,提高产品可靠性;提高齿轮泵的效率。

5 研制过程中出现的技术问题及解决情况

5.1 齿轮泵磨损严重

双向齿轮泵经过长时间的磨合,会产生碎屑,产生碎屑留在闭环系统中,往复循环,积累过多的碎屑会造成齿轮泵卡死,或者造成阀杆动作不灵活,最终导致智能电液执行器无法正常工作。齿轮泵磨损问题采取解决措施:①通过热处理提高齿面和壳体硬度,并保持适当的硬度差;②齿面和主、从动轴采用表面处理,进一步提高齿面硬度;③齿轮泵在装入电动模块之前,还要单独进行跑合试验后,分解确认零件完好后再进行清洗重装;④每次液压系统加油时,需对液压元件进行清洗或用新油置换,保证系统中只有干净的新液压油。改进齿轮泵经磨合试验验证,齿轮泵流量稳定,运行平稳,无杂音;磨合后分解发现主动从动齿轮及轴外观无明显磨损痕迹,液压油清澈无杂质。

5.2 采集电路电容与现场长电缆LC谐振现象

智能电液执行器于2017年12月6日现场安装调试过程中,在电缆连接完毕后进行功能及性能调试时,发现SCADA系统控制机给定信号达到20mA(即100%)后,阀位开度无法达到100%,并且在95%附近震荡,无法达到稳定状态。

给智能电液执行器控制系统信号采集电路接口处串联一个150Ω电阻,破坏LC串联谐振的条件,问题现象即消失。对产品进行充分测试,在控制信号4~20mA范围内,未发生信号谐振现象,智能电液执行器控制准确,性能稳定。后续需要对产品接口电路进行改进设计,增加消除串联谐振的措施,确保控制系统连接任何长度的电缆均不会发生谐振问题,彻底杜绝该现象的发生。

5.3 中山站1221现象

2017年12月21日上午9点21时发现SCADA系统控制信号、现场屏幕显示及智能电液执行器实际阀位都是0%,但SCADA阀位反馈信号显示为100%。SCADA系统记录的曲线现象异常。

对控制软件阀位反馈模块中变量传输过程的赋值进行限定,完善边界条件控制,使其不能以负数补码形式出现,避免变量传输过程出现类似问题。同时对20mA以上边界信號以同样形式举一反三,并分析软件中其他类似模块,采取相应措施,避免类似问题出现。更改完成后对控制系统软件进行重新写入,并在SCADA系统控制信号端采用信号源测试验证,将输入电流以0.01mA为步长由4mA逐渐调低到3.5mA,从20mA调高到20.5mA,问题均未复现。随后恢复系统连接状态,采用SCADA系统对智能电液执行器进行多次往返和无规律动作,SCADA系统阀位反馈、控制信号及控制箱屏幕显示值均一致。再对智能电液执行器进行断电、断信号及输入超范围等异常情况测试,智能电液执行器均能正常工作。

5.4 外观日晒褪色问题

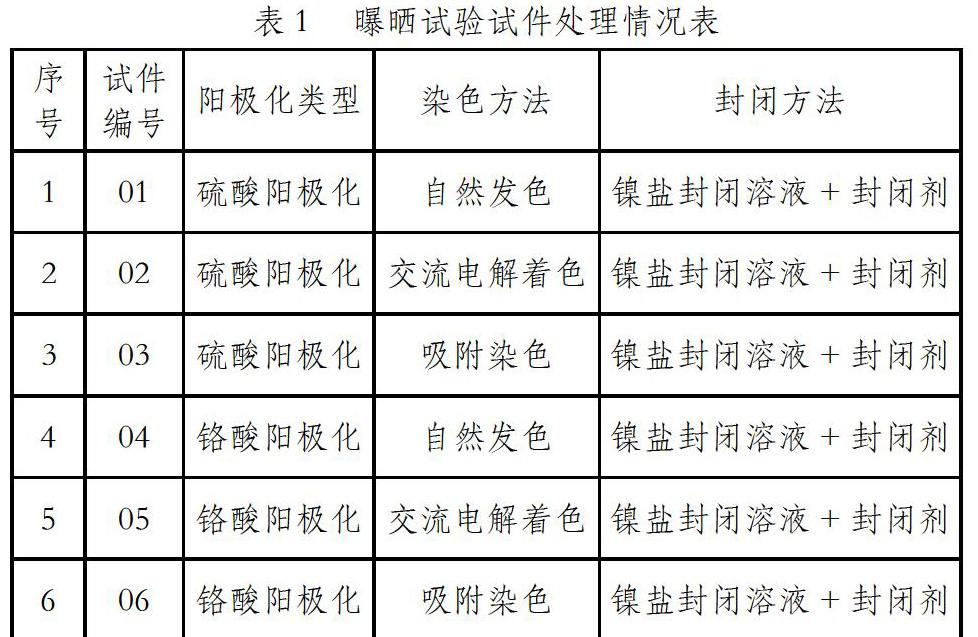

智能电液执行器在工业应用试验中期外观检查时发现,产品外表面褪色部位采用铝合金黑色铬酸阳极化表面处理,在长期光照条件下,黑色有机物染色剂部分成分会分解氧化,从铝合金阳极氧化膜孔隙间挥发,导致染料变色发黄发褐。为了解决长期曝晒褪色问题,开展不同阳极化曝晒试验(见表1)。6-10月经过夏季室外4个月曝晒试验前后对比,03号试件经曝晒后外观状态变化最小。决定后续产品生产,按此状态进行表面处理。

作者简介:

牛道东,男,汉族,河南南阳人,大学本科,工科学士,职称:工程师,研究方向:仪器仪表。

井健,男,汉族,陕西白水人,工学硕士,高级工程师,研究方向:测控设备设计。