国内电驱压裂经济性和制约因素分析*

2020-07-31童征展恩强刘颖刘军李益良杨震王春河

童征,展恩强,刘颖,刘军,李益良,杨震,王春河

( 1.中国石油勘探开发研究院;2.中国石油集团规划计划部;3.中国石油集团油田技术服务有限公司)

超过70%的页岩油气、致密油气等非常规油气井,需要进行压裂、酸化等储层工艺改造,才能获得产能[1-4],压裂装备是非常规油气田增储上产的重要利器。目前,国内油气田和钻探企业普遍存在装备水马力不足、施工强度大、故障率高、供货和维保性差等问题[5-9]。随着现场压裂规模不断提升,传统柴油驱动压裂技术成本高、燃油经济性差、进口部件供应受限、环保性差等缺点逐渐凸显[10]。

近年来,由于响应速度快、单机功率密度大、作业效率高、国产化率高、供货维保性好、绿色环保等特点,电驱压裂技术在各个页岩气现场不断得到推广应用[11]。然而,在现场应用过程中,电驱压裂技术也遇到供电不足等制约因素,需要开展相关研究。

1 国内外电驱压裂设备产品

1.1 电驱压裂设备产品性能对比

电驱压裂系统包括压裂泵橇、混砂和配液泵橇等设备,其中电驱压裂泵橇由电机、大功率压裂泵和变频控制等组成。美国最早实现了电驱压裂装备的工业化应用,设备主要由USWS和EWS两家公司生产。USWS公司的第一代产品3500型主推双机双泵配置,由双S公司代工生产。2019年升级为第二代3000型单机单泵配置,配液、混砂等配套设备实现了电动化。目前,USWS公司的产品在全球现场应用数量最多(超过10000段),效果较好(见图1a)。EWS公司主推7000型超大功率单机双泵方案,采用两台3500型五缸柱塞泵,配套设备支持无水压裂工艺。这两家美国公司的产品都采用燃气发电供电模式[12-14],技术成熟度和可靠性已得到现场验证。

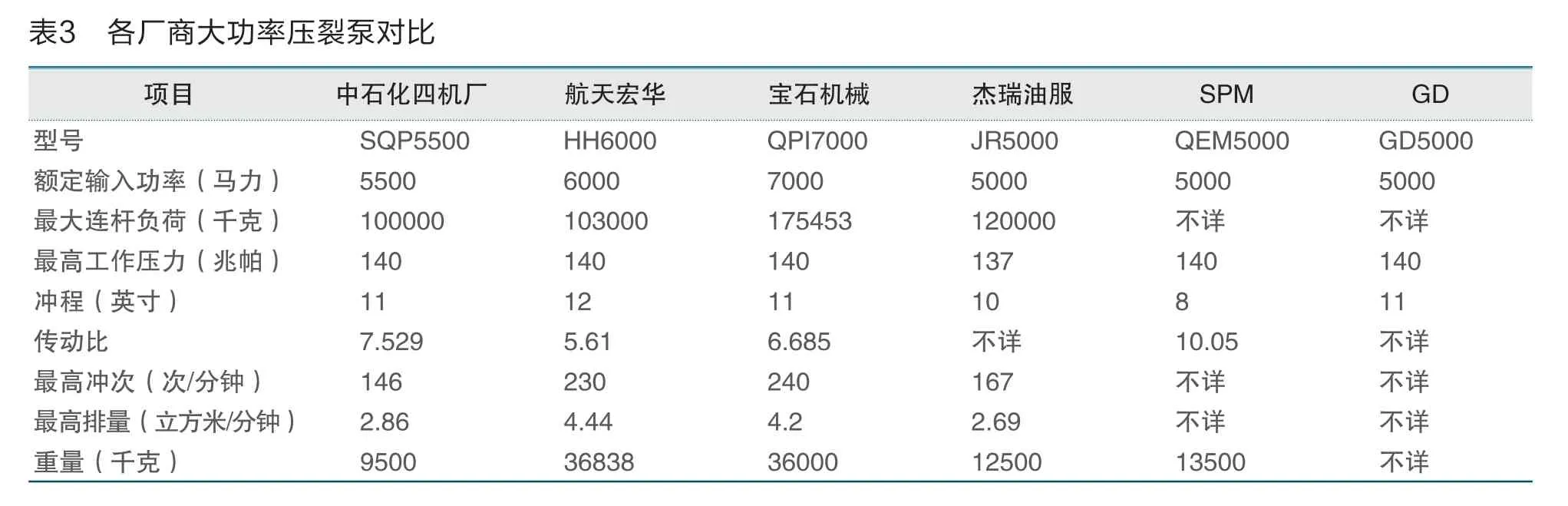

国内主流压裂装备制造企业陆续开发了电驱压裂装备及配套产品。国产配套产品的规格比较丰富,覆盖2500~7000马力,以5000型和6000型为主力机型,电机和变频技术水平与国外相比基本相当,购置和维保方面的竞争力较强。其中,中石化四机厂和杰瑞油服等部分企业,也实现了配套设备的电动化,作业性能和设备可靠性已得到现场验证(见图1b、c、d)。

航天宏华是国内首家实现电驱压裂规模应用的企业,相继在北美和国内现场作业约5000段,技术水平得到了充分检验[15-17]。中石化四机厂依托国家“十三五”科技专项的支持,开发出大功率5500型单机双泵及配套压裂装备[18]。杰瑞油服2019年推出轻量化5000型电驱压裂机组,并迅速投入川渝页岩气现场。其他厂商包括三一重工、科瑞石油等都在开发电驱压裂设备产品。

从技术参数对比看,国内主流电驱产品与国外先进技术水平相当,电机和变频技术具有自主知识产权(杰瑞油服和中石化四机厂)。对于大功率泵(大于5000马力),国内厂商在产品类型、现场应用数量和经验等方面都处于世界前列[19-21]。美国厂商SPM和GD于2019年才正式向业界推出采用电机或燃气涡轮动力驱动的5000型大泵(见表1、表2、表3)。

1.2 电驱压裂设备现场应用情况

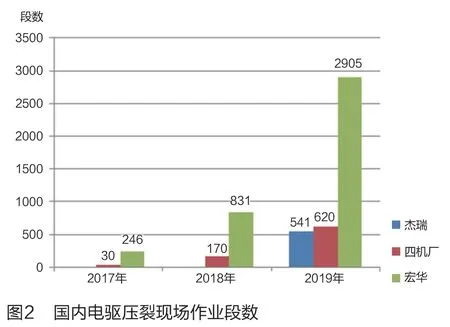

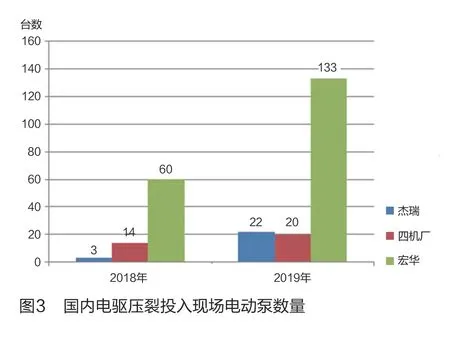

截至2019年10月,美国USWS和EWS公司已在现场合计开展约13000段改造作业,效果较好。航天宏华提供电动泵注租赁服务,投入川渝、新疆和北美现场的设备累计达133台,先后与川庆钻探、西部钻探等企业合作,2019年现场作业量达到2900段。中石化四机厂与江汉井下、大庆井下等企业合作,在涪陵、大庆等现场开展电动压裂施工,投入设备近20台,作业量约600段。杰瑞油服产品于2019年6月进入长宁、威远现场,主要与长城钻探和渤海钻探公司合作,累计投入各类电动压裂设备22台(见图2、图3)。

图1 主流电驱压裂设备

上述国内三家企业的应用主战场均位于川渝页岩气区域,2019年工作量合计约4000段,为2018年工作量的4倍。其中,航天宏华的作业量占73%,引领了行业发展。国内各企业投入现场的电动压裂装备接近100万水马力,一定程度上缓解了川渝地区压裂水马力不足的状况,与柴油压裂装备形成互补。

2 电驱与柴油驱压裂设备技术经济对比

2.1 技术性能分析

以航天宏华6000型电驱机组为例,额定输出水马力是2500型柴油压裂车的2倍。按页岩气现场压裂需配备5万水马力机组的要求,以8台6000型电动泵和20台2500型柴油压裂车相比,井场面积可减少42%,电驱机组配备的作业人员数量比柴驱机组减少30%。

电驱压裂系统采用大功率变频调速控制技术,可以开展高效施工。航天宏华的机组在威远现场实现了连续7段/日合压,长宁区块连续6段/日拉链式施工,新疆玛湖24小时连续作业8段。杰瑞油服2019年在威202井区完成5口井122段施工,时效达到3.59段/日。

柴驱机组工作时噪声达到110分贝,按每段泵送2000立方米液,单方液需耗油5.5升计算,总共排放烟气量403万立方米,二氧化硫1600千克,烟尘286千克,氮氧化物1023千克等。电驱机组噪声比柴驱机组降低至少20%,在施工现场实现污染零排放。

2.2 经济性分析

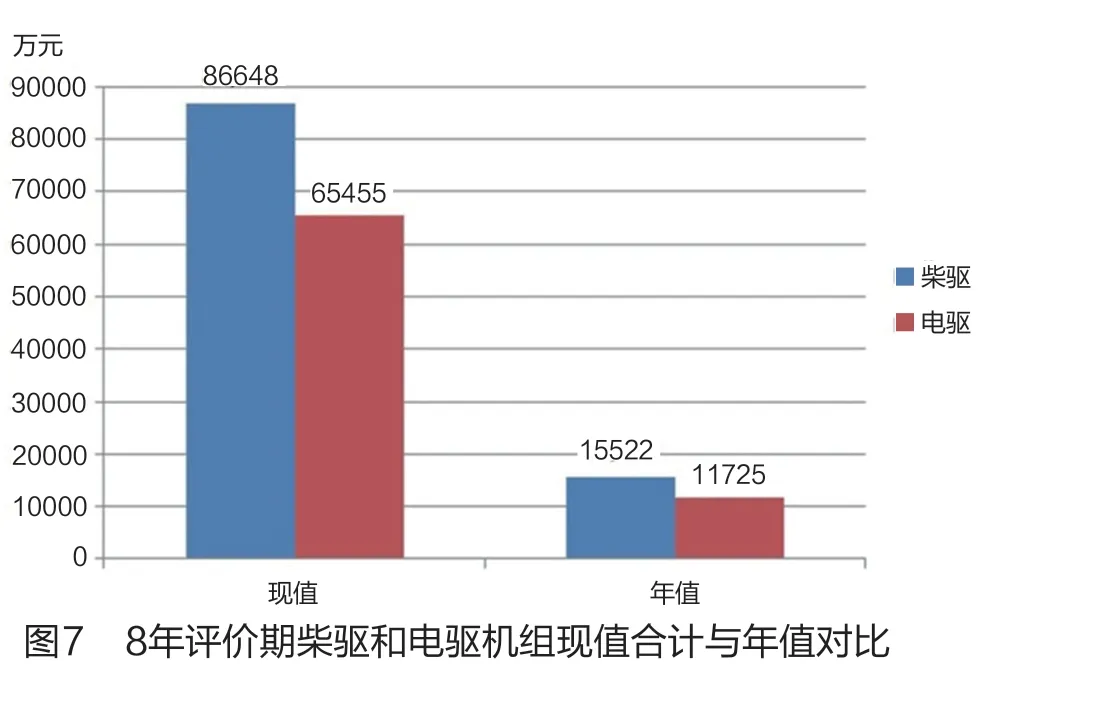

根据《中国石油天然气集团公司建设项目经济评价方法》(中油计〔2017〕22号),采用费用比选法进行分析,包括费用现值法和费用年值法,费用现值和年值较低的方案为优。

式中,I为年全部投资,C为年经营成本费用,(P/F,ic,t)为现值系数;P=F×(1+ic)-t,其中ic为设定的折现率(6%);n为评价期,(A/P,ic,n)为资金回收系数,A=P×ic×(1+ic)t/[(1+ic)t-1]。

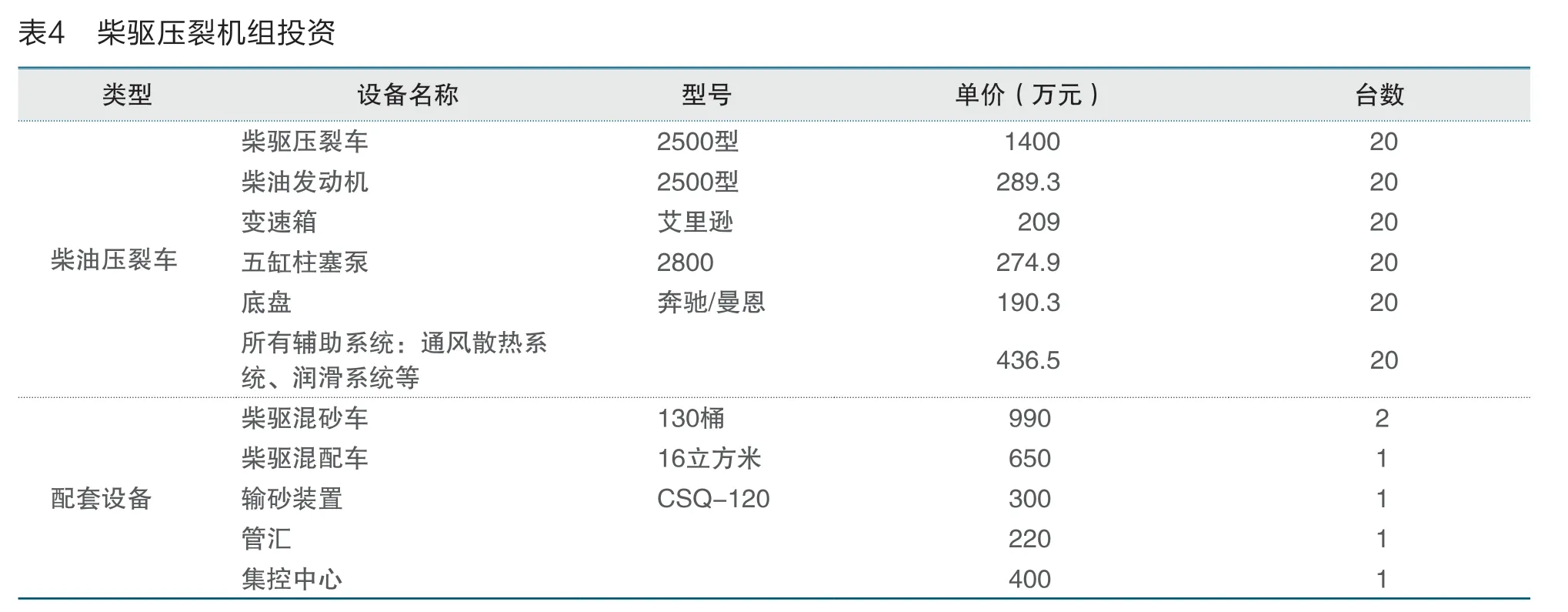

以页岩气现场为例,单机组配备5万水马力,柴驱机组配备20台2500型柴油压裂车,电驱机组配备10台5000型电驱压裂泵橇,其余配套设备相同,均为2台混砂车和1台连续输砂装置等,压裂工艺参数相同,其中水平段长2000米,段数25段,施工压力90兆帕,排量14立方米/分钟,单段有效施工时间2小时,泵送压裂液2000立方米/段。按20天/井的周期,有效压裂时间50小时/井,单机组完成16井/年。设备投资见表4、表5。

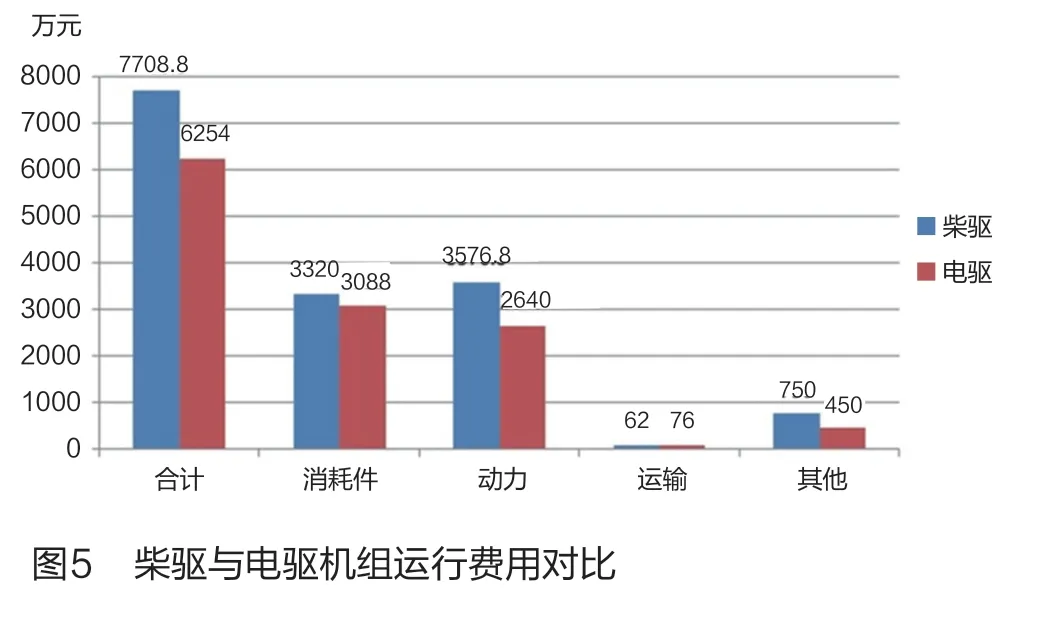

消耗件方面,合金钢泵头寿命300小时,泵头成本为30万元/个,作业30段后更换凡尔和盘根等消耗件,费用为4万~5万元/段,柴驱机组维保费用约100万元/年,电驱机组维保费约8万元/年。评价期分别按6年和8年两个周期计算。燃料消耗方面,柴油驱机组按7升/立方米液的柴油量、油价7000元/吨计算,电驱机组按每立方米液耗电20度、电价1.5元/度计算。动迁运输方面,设单平台4口井,则动迁4次/年,柴驱机组费用15.5万元/次,而电驱机组费用19万元/次。人员费用方面,标准为15万元/人/年,柴驱机组配备50人,电驱机组配备30人。

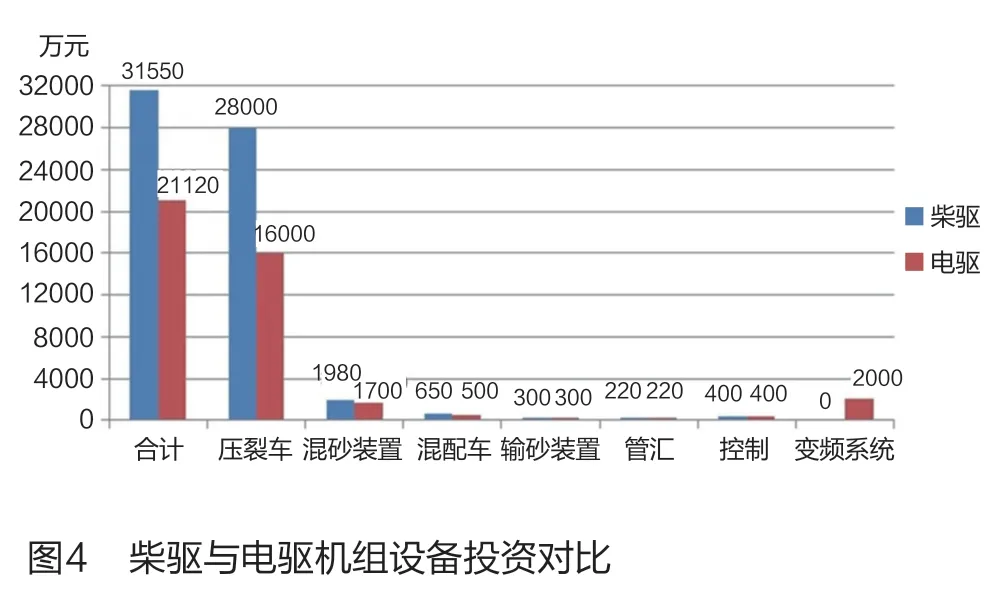

评价结果显示,各项指标中投资相差最大,电驱比柴油驱机组节省投资约43%。配套设备方面,电驱比柴油驱机组节省投资约21%。运行费用方面,电驱与柴油驱机组相比,消耗件费用节省6.7%,动力消耗费用节省26.2%,人工费用节省40%,采用电驱方案有利于机组的日常运行和维护。运输费用方面,电驱机组采用橇装设计,搬家需要调动重型吊车,运输费用略高于柴油驱机组,但是数额较小,相对于其他费用可忽略不计。费用6年现值节省25.2%,费用8年现值节省24.5%,电驱方案具有明显优势(见图4~图7)。

综合各方面因素,电驱压裂技术在技术适应性、设备可靠性和运行经济性方面,相对于传统压裂技术具有明显优势。

?

?

3 现场供电模式及经济性分析

3.1 电驱压裂的供电问题

电驱压裂对现场电力保障有着较高要求。据统计,网电钻井作业最高负荷约3000千瓦,压裂最高负荷则达到约3万千瓦,作业期间负荷的变化幅度很大,施工前后期用电量差异大。电驱压裂要求电网容量大,供电必须稳定可靠,现场需架设35千伏线路。

长宁、威远和中国石化涪陵等川渝页岩气开发初期,因对压裂工作量估计不足,规划的电网容量有限(6000~8000千伏安),而且以10千伏线路为主,35千伏线路较少,仅能满足钻井的用电需求,在压裂时只能驱动1~2台电驱压裂设备。在大庆、新疆、长庆等油田,电网只能满足一般生产用电需求,不能满足钻井和压裂用电需求。

油田现场电网建设面临诸多挑战。在前期可行性研究和方案设计阶段,由于用电负荷变化大、平台生产建设计划经常调整,申请上游容量困难,电网建设方案频繁更改,影响实施。在审批和实施阶段,电力项目审批流程繁琐,牵扯面广(供电企业和发改委、环境影响评估、土地管理部门等),办理周期长,以30千米35千伏线路为例,标准建设周期达400天,电网建设和生产建设进度不匹配。在投产运营和维护阶段,涉及容量费电费结算、电力调度、供电设施维护等事项,需要大量人力和财力投入。各油气田在实施过程中,需要探索适合各自情况的供电模式和实施办法。

3.2 供电模式经济性分析

现场供电主要采用燃气发电和电网供电两种模式。燃气发电包括区域集中供电和移动式平台直供两种模式。北美地区电驱压裂应用全部采用后者,因为美国天然气资源富余,气价很低,燃气发电经济性好。国内天然气资源相对紧缺,燃气管网不发达,气价较贵,燃气发电经济性较差。目前,航天宏华与川庆钻探公司合作,在威远区块建设唯一一座12兆瓦的区域集中供电式发电站,与35千伏电网一起为平台作业供电。其他单位尚无新建发电站的计划。

在35千伏电网建设方面,美国的征地流程繁琐,电网建设成本高,实施电网供电的可行性差。中国具备丰富的电力与电网资源,川渝地区大容量变电站和220/110千伏高压输电网分布较广,如果解决好35千伏配电网的建设问题,就可以实现井区各平台的电力保障。

再看柴油钻井和压裂的临界或折合电价,根据“自201井区”和“阳101井区”的数据,计算后发现,在同等条件下电驱钻井用电将节约297.07万元/口,电驱压裂将节约181.5万元/井;柴油钻井折合电价为3.19元/度,柴油压裂折合电价为3.43元/度(见表6)。

对比燃气发电和电网供电模式,对于燃气发电,以通用电气(GE)公司颜巴赫燃气发电机组为例,全电驱施工需要35千伏安的装机容量。机组总占地面积约为500平方米,燃机重量和尺寸大,运输中需要拆分,其中仅发动机部分重量达99.2吨,发电机部分重量约为33.6吨,预燃室、发电机和余热利用部分总重量为52.5吨,机组整体重量达185吨。通过分析看出,燃气发电项目总投资过大,综合度电成本过高(含税5.81元/度),高于临界电价3.27元/度,经济性较差(见表7)。实际运行中涉及征地、管线铺设、电网架设、运输搬迁等,运行难度较大。项目的盈利和投资回收期受设备使用率和年发电量影响很大,风险较高。

电网供电模式具有经济性。以长宁页岩气公司的“宁216井区”为例,经测算,电网供电价格为1.8元/度,低于临界电价3.27元/度,具有经济可行性(见表8)。相对于燃气发电模式,电网供电具有明显优势。国内非常规油气开发应建立“电网为主,燃气发电为辅”的供电模式,燃气发电可作为电网供电的有益补充。

3.3 电网建设模式

目前,国内采用自建电网和“投建运一体化”两种模式推进现场电网的建设。自建电网模式指油田通过自行投资,进行电力线路的建设和维护。中国石化的涪陵、威荣区块,川庆在威远的合作区块采用此方式,采用该模式的电费较低,项目审批与建设周期长,需要专业的电力工程团队。川庆页岩气项目部在威远地区采取设计、采购、施工(EPC)总包模式,投资4660万元建设35千伏电力专线。网电钻井电费按含税1.08元/度收取,网电压裂电费按含税1.38元/度收取,截至2019年10月底,项目部已收回投资2820万元。该自有电网同时为30个平台采输、增压及3个集气站供电,节约投资4000万元。

“投建运一体化”模式主要依托专业化售电公司进行电网投资、建设和运维,西南油气田公司所属井区的电网建设以该模式为主。该模式注重整体规划,充分协调电力供给资源和用电需求,先期建设高等级35千伏大容量电网。2019年,西南油气田依托第三方承包商(例如成都昆仑能源公司),其电网建设和投运周期缩短了2~8个月,其中30千米的35千伏线路建设周期降至180天内。

?

?

?

通过调研分析发现,自建电网模式适合于与地方及电力单位关系相对和谐的地区,而“投建运一体化”模式适用于与地方、电力单位关系复杂、协调难度大的地区。

3.4 电网升级改造

“十三五”期间,国内各主要上产区域,特别是页岩气区域积极推进电网建设和升级,供电问题得到很大缓解。川渝地区“油改电”的平台比例由2017年的43%提升至2019年的97%,电网网架布局进一步完善。川渝各井区共建成35千伏线路206千米,10千伏线路379千米,有效保障215个平台及场站钻井、压裂及生产供电,可同时满足15套全电动压裂机组和50台钻机作业。西南油气田规划“十四五”期间从国家电网多个110千伏和220千伏变电站输出6回110千伏专线与64回35千伏专线,共计1762千米,可提供227.1万千伏安的容量,将满足73套全电动压裂机组和140套钻机同时作业的需求。

新疆玛湖、吉木萨尔等重点区域的压裂规模接近川渝页岩气区块,致密油投产后增油、修井措施用电量高于后者,对电网同样提出很高要求。新疆油田已编制相关规划,拟在“十四五”期间积极推进变电站建设、上游增容等工程,为致密油和页岩油上产提供支撑。长庆油田的主网架分为陇东、志靖―安塞、宁定吴三部分,目前拥有110千伏变电站13座,35千伏变电站92座,总容量为1922兆伏安,主要用于后期生产,钻井压裂用电极少,全年电动钻井仅约100口,供电条件较差。长庆井下公司计划2020年4月在陇东致密油区块启动油电混合压裂作业,该区域所在庆阳地区电网条件较差,变电站容量普遍为5000~6000千伏安,目前正在开展线路改造及增容工作。

4 加快发展电驱压裂的建议

电驱压裂技术适合大规模、工厂化平台压裂施工。国产电驱压裂装备完全满足现场要求,5000型和6000型为主力机型。与柴油驱压裂装备相比,电驱压裂装备在设备采购投资、能源消耗费用、污染物排放等方面具有明显优势。得益于供电条件改善,2019年电驱压裂技术在国内得到大规模推广应用。为进一步加快发展电驱压裂,提出如下建议。

1)将电代油作为系统工程,加强顶层设计和统筹协调。要将电驱压裂及电代油纳入“十四五”规划中,着力解决电网建设的瓶颈问题。油气田企业在开发规划和产能建设地面工程方案编制及论证审批中,要充分考虑电驱压裂作业的特点和要求,统筹钻井、压裂及后期生产用电的需求,建设稳定、可靠的大容量电网。研究制定科学合理的电驱压裂计价指导标准,建立降本效益的分享机制,调动各方积极性。

2)钻探公司通过电代油实现技术升级。钻探公司结合提速提效的要求,编制电驱压裂工程设计方案,方案要考虑不同压裂工艺对机组参数的匹配要求、多平台同步作业时对电网的要求等。重视电气工程师、高压电器技师等人才的培养,归口管理相关资质和认证。针对不同油田情况,研究装备购置模式和租赁模式的适用性。

3)装备企业积极进入电驱装备领域。国内各装备制造企业要实现电驱压裂装备系列化,并加大现场推广应用力度。不断提升产品的性能、可靠性和服务水平。与钻探公司一起,编制相关产品标准和现场作业规范。考虑向压裂以外领域延伸,例如开发电动固井车、电动连续管作业机等产品。

国产电驱压裂装备经过不断改进和优化,已在现场得到充分检验。目前,川渝地区供电瓶颈已得到缓解,新疆、长庆油田正在积极布局电网升级和改造工程,为扩大电驱压裂装备的应用规模提供有力保障,容量不足等问题有望在“十四五”期间逐步解决,电驱压裂技术在国内的应用前景将越来越好。