海上风电叶片专用胶黏剂的性能研究

2020-07-31江一杭刘鲜红张春爱

江一杭,杨 忠,刘鲜红,张春爱

(东方电气(天津)风电叶片工程有限公司 天津300480)

0 引 言

近年来,我国海上风电发展迅速,资源开发势头强劲,装机总量连续 6年持续增加。国内主流海上风电机组的功率一般在 5~6MW,叶片长度为 70~80m。一些风电龙头企业,海上风机的功率已达到10MW,叶片长度可达到 90m 以上。相较陆上叶片而言,海上风机的叶片长度更大、承受的载荷更高、寿命要求更长,这就对传统的材料体系提出了新的挑战。

风电叶片的基体材料为玻璃钢复合材料,采用真空灌注工艺成型。叶片分为迎风面壳体和逆风面壳体,两半壳体在模具内粘结成为一个整体,环氧胶黏剂是叶片壳体粘结的关键材料[1-3]。随着海上叶片尺寸的大幅增加,对胶黏剂的工艺性能和力学性能提出更高的要求。本文主要对目前国外有成熟应用经验的海上叶片胶黏剂的性能进行测试分析,得出关键技术指标要求,并对下一步国产海上叶片胶黏剂研发提出建议。

1 试验方案

采用3种胶黏剂进行平行对比测试,A样品为进口海上叶片专用胶黏剂,B为国产海上叶片胶黏剂,C为普通叶片胶黏剂。根据叶片对胶黏剂的性能要求,重点分析测评凝胶时间、垂挂性、拉伸测试、剪切测试、冲击测试性能以及其他胶黏剂的基本参数。

2 试验结果与讨论

2.1 基本性能测试结果

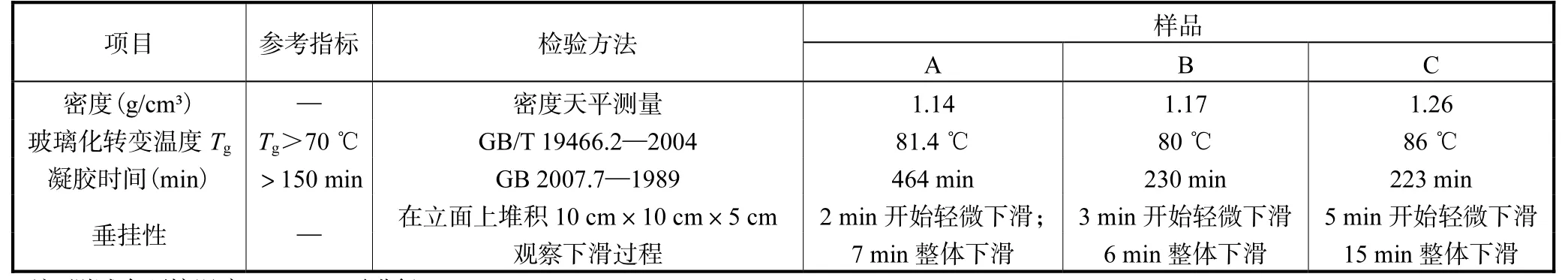

风电叶片海上专用胶黏剂(A)的基本性能参数测试结果与其他2种胶黏剂的对比见表1。

密度是胶黏剂的基本特性之一。在强度满足要求的情况下,密度越低,在同等体积用量情况下,胶黏剂的重量越轻,因此可以在一定程度实现降低叶片重量的目的。从表 1对比数据可以看出,海上专用胶黏剂(A)的密度最低,为 1.14g/cm3,相比普通胶黏剂(C)的1.26g/cm3低出了9.5%。一个海上叶片若使用1.5t胶黏剂,由于密度低,则可以减少重量约140kg。从海上胶黏剂的成分来看,在组分设计时,为了提高材料的韧性而降低了胶黏剂中填料物质的含量,所以密度下降。

表1 3种胶黏剂的基本性能参数测试结果Tab.1 Test results of basic performance parameters of three kinds of adhesives

玻璃化转变温度(Tg)是指非晶态高分子材料由玻璃态转变为高弹态所对应的温度。若材料的使用环境温度高于 Tg,则材料的力学性能会大幅下降。一般情况下,风电叶片的运行极限温度在 50℃以下,而材料的Tg必须高于70℃。表1数据是在标准固化条件下测得(胶体厚度 2~3mm,23℃放置 16h,之后 70℃烘箱内放置 8h)。从数据可以看出,同等固化条件下,A、B、C 试样的 Tg值均满足>70℃的要求,但A的Tg值要低于C。实际上若将A的固化时间延长至12h,则Tg也可达到与C一致,但意味着固化反应的时间更长,会降低叶片生产效率。

凝胶时间是指双组分环氧胶黏剂混合好之后的最长可操作时间,超过此时间意味着胶黏剂失去活性,无法达到粘结性能的要求。海上叶片由于长度增加,粘结区域面积也成倍增加,粘接工序的时间比普通叶片要长得多。正常情况下,粘结工序会达到 2h,对于一些异常情况,则可能超出 4h。从表 1的测试数据来看,海上专用胶黏剂 A的凝胶时间可以达到464min(11h),远超出普通胶黏剂的4h,因此更加适合大尺寸海上叶片的生产制造。但是,凝胶时间也不宜过长,否则会影响粘结固化的效率。主要表现在固化加热过程中,需要在 70℃加热更长的时间,Tg才能达到要求。

垂挂性测试反应了胶黏剂在刮涂操作时的塑型性。风电叶片刮胶的厚度较大,一般会达到 1~1.5cm,如果塑型性不好,则胶黏剂容易流淌,无法保持原有的形状,在粘结时会出现缺胶。垂挂性测试一般采用图1所示方法。

图1 胶黏剂的垂挂性测试示意图Fig.1 Hanging test of adhesive

将胶黏剂在平板上刮成 10cm×10cm×5cm的方体,然后将平板直立,观察开始变形的时间,以及完全下滑的时间,并记录和比较。从测试结果来看,海上专用胶黏剂的塑型性明显不如普通胶黏剂,形状维持时间在 6~7min,而普通胶黏剂可以达到15min。这一点与组分中的填料含量降低有关。为了获得更好的力学性能,需要在一定程度上牺牲工艺性能。从实际使用来看,叶片涂胶的位置大多是在平面和倾微的斜面上,故 6~7min的形状维持时间可以满足使用要求。

2.2 力学性能测试结果

风电叶片海上专用胶黏剂(A)的力学性能参数测试结果与其他2种胶黏剂的对比见表2。

抗拉强度、模量及断裂延伸率反映胶黏剂本体的力学强度。从测试结果来看,海上叶片专用胶黏剂的抗拉断裂强度达到了 54.3MPa,比普通胶黏剂有所提升,但抗拉模量有所下降。最大的变化在于断裂延伸率,相比普通胶黏剂提升到了 4.38%。断裂延伸率在一定程度上反映材料的韧性,数值越高表明材料可以承受的变形越大。在抗拉强度和模量相近的情况下,断裂延伸率越高,则造成该材料破坏需要的外界能量更高。海上大型风电叶片相对于陆上风电叶片,设计寿命更高,承受的载荷更高,尤其是疲劳载荷。胶黏剂的韧性越好,则可以承受越高的形变,同时还可以阻止部分粘结缺陷开裂的疲劳扩展,大幅提高叶片的粘结寿命。

表2 3种胶黏剂的力学性能参数测试结果Tab.2 Test results of mechanical properties of three kinds of adhesives

冲击测试结果也在一定程度上反映出了材料韧性的提升。海上叶片专用胶黏剂的冲击强度达到了30kJ/m2,明显高于普通胶黏剂,也说明了韧性的提升。另外,在胶黏剂的本体抗弯和抗剪强度测试结果上,海上叶片专用胶黏剂的性能也明显优于普通胶黏剂。

2.3 国产海上叶片胶黏剂性能分析

本次测试采用了某国产品牌海上胶黏剂(B样品)进行对比,可以看出,国产海上胶黏剂在基本性能方面,除了凝胶时间短,其他和进口产品相当。力学性能方面,如材料的本体强度、断裂延伸率、冲击强度,均低于进口材料。因此,还需要在配方组分设计方面进行改进,在填料含量、施工性能、力学性能方面做好平衡。

3 结 论

海上叶片专用胶黏剂在凝胶时间、本体强度、断裂延伸率、冲击强度方面,相比普通胶黏剂有很大提升,尤其是断裂延伸率达到 4.38%,冲击强度达到了30kJ/m2,表明材料具有很好的韧性,可以承受更高的形变,同时还可以阻止部分粘结缺陷开裂的疲劳扩展,大幅提高叶片的粘结寿命。国产海上胶黏剂与同类进口产品相比还存在差距,需要在配方组分设计方面进行改进。