碎石化技术在水泥路面养护工程中的应用研究

2020-07-31胡晓娟

胡晓娟

阿克苏公路管理局拜城分局 新疆 阿克苏 842300

1 引言

水泥混凝土路面作为一种强度高,寿命长,养护维修方便的路面结构被世界各国广泛应用。随着我国经济的快速发展,车辆荷载不断增加,导致水泥混凝土路面破坏越来越严重,同时传统的维修方式周期较长,降低了道路的通行能力。现如今大多采用破碎技术对旧水泥混凝土路面板进行破碎,主要有打裂压稳和碎石化,但传统的打裂压稳技术对路面破碎不彻底,且破碎后粒径不均匀,后期路面会出现各种病害,碎石化作为当今国内外比较流行的一种水泥路面的破碎技术,具有一次破碎成型、破碎质量易控制等优点得到了广泛的应用[1]。本文详述了碎石化工艺,依托实际工程,对破碎后的粒径大小,水泥稳定碎石加铺层密实度及弯沉进行检测,对推动我国水泥路面养护工程发展具有重要意义。

2 碎石化工艺

2.1 碎石化技术

碎石化技术一般包括单锤头碎石化、多锤头碎石化和共振碎石化三种,其原理及适用范围如下。

(1)单锤头碎石化技术

单锤头破碎设备有一个锤头,锤头通过自由落体将自身的重力势能转化为动能冲击水泥混凝土板,形成上部破碎下部开裂的结构层。单锤头碎石化技术一般用于水泥混凝土路面日常养护,对于局部断裂板处理,如角隅处断裂板、局部破碎板等面积较小的病害处理。该技术主要是将局部断裂板破碎成顶面6cm厚,粒径不超过7.5cm,中间层粒径不超过22.5cm,底层粒径不超过37.5cm的碎石[2]。

(2)多锤头碎石化技术

通过多个锤头的不断下落对路面施加一定的冲击力,冲击力引起一点振动,该点带动周围点振动,利用这种低频高幅的振动力对水泥混凝土路面板进行破碎,其中振动产生的能量会传递到更深的结构层内,并且这种能量由上到下逐层递减,破碎粒径大小会随着深度范围逐层增加,使整个水泥混凝土路面结构形成一个不均匀的层次[3]。为此可以将碎石化后的结构层分为三层:松散层、碎石化上部和碎石化下部,松散层可以通过压路机碾压密实。在进行多锤头碎石化过程中会产生大量的裂缝,这些裂缝的存在会增大空隙率,碎石化结束后,在经过碾压的作用下,碎石颗粒会经历一个自我调整的过程,在这个调整过程中颗粒之间会达到一个相对平衡、嵌挤稳固的状态。

(3)共振碎石化技术

共振碎石化的主要特点是通过振动梁将发动机功率直接作用到锤头上,使其发出振动,一般还可以根据需要随时调整振动频率,使其与水泥路面板的固有频率一致,这样能够使锤头与路面下部结构保持共振,通过水泥混凝土结构之间的摩擦来将结构破坏。若破碎后粒径尺寸过大会造成应力集中的现象,其上加铺面层后会产生反射裂缝;若粒径尺寸过小会导致强度不足,不能满足路面承载力要求[4]。

2.2 碎石化施工工艺流程

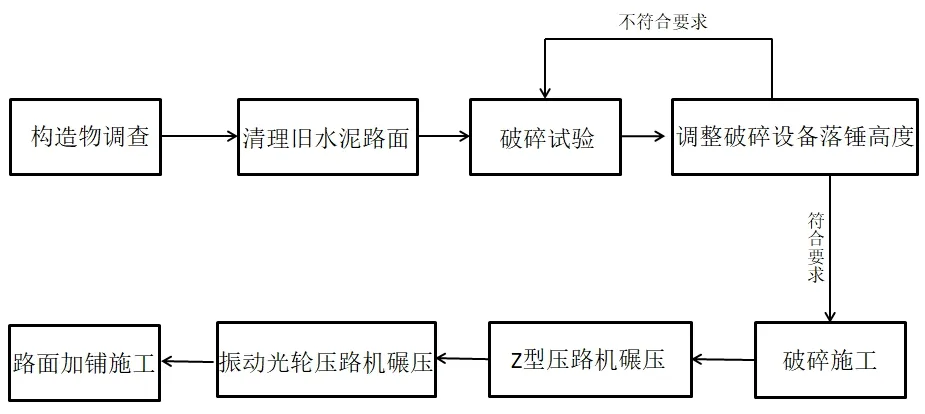

碎石化施工流程如图1所示。

图1 碎石化施工工艺流程

3 工程实践

3.1 工程概况

某段水泥混凝土路面,原路基宽20m,每侧路肩宽2.5m,路拱横坡度1.5%,路肩横坡与路面一致。选取其中K20+400-K20+600作为试验段,前期路面调查发现此试验段存在大量横纵向裂缝、板角断裂、破碎版和磨耗层脱落等病害,亟需进行路面养护升级,改造方案采用多锤头碎石化技术对该试验段的水泥混凝土路面进行破碎处理,其上再加铺水泥稳定碎石层、沥青面层。

3.2 多锤头碎石化技术的特点

(1)对旧水泥路面可避免多次破碎

多锤头碎石化设备通过低频高幅振动将路面板破碎,以单点振动带动周围临近点的振动达到对水泥混凝土路面板整体破碎的目的,其破碎效果明显,而且可以通过调节落锤高度对特定厚度的水泥混凝土路面进行一次破碎,避免多次破碎降低碎石颗粒的模量。

(2)落锤做功的功率可以方便调节

多锤头碎石化技术破碎后的粒径一般较大,类似于级配碎石,其上加铺面层后的强度和稳定性优于级配碎石层。多锤头碎石化设备通过落锤下落高度、锤击频率和设备行走速度控制碎石化后结构层颗粒的分布特性,在实际的施工过程中,这三项指标的影响最终表现在落锤点的间隔上。因此,可以调节落锤下落高度、锤击频率和行走速度以控制落锤点的间隔和破碎后粒径大小。

(3)破碎后颗粒组成特性较好

不同的破碎技术,其作用原理及破碎效果有很大的差异,采用多锤头碎石化技术对水泥混凝土路面进行破碎,根据现场施工经验发现,相对于其他的破碎设备更容易产生粒径较大的颗粒,因此需要严格控制好破碎后颗粒粒径的大小。

(4)破碎后表面的平整度

破碎后表面的平整度也是评价破碎效果的一个重要指标,若破碎后表面凹凸不平,不仅会增加施工周期和成本,也会影响路面整体的稳定性。

3.3 试验路检测

(1)破碎后粒径大小检测

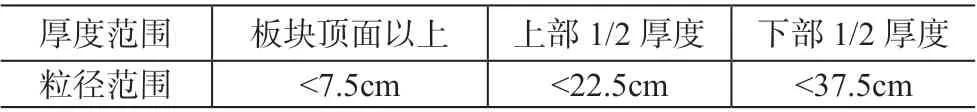

粒径大小是评价碎石化效果的一个重要因素,根据规范要求的粒径控制范围如表1所示。

表1 碎石化后粒径控制范围

经检测发现该试验段表面层最大粒径在7.5cm以下,中间层最大粒径在16.0-21.0cm之间,下面层颗粒最大粒径在20.0-40.0之间,基本满足上表粒径控制范围要求。

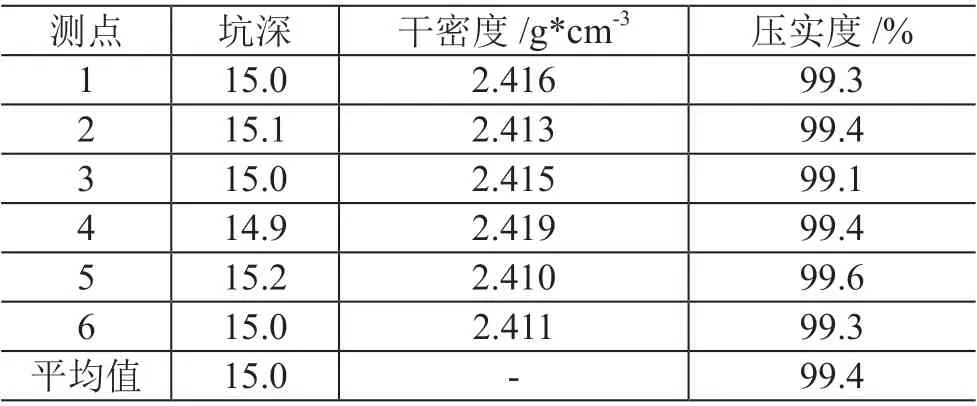

(2)水泥稳定碎石加铺层密实度检测

通常测定水泥稳定碎石基层密实度的方法有灌沙法、水袋法和核子密度仪法。本文根据《公路路基路面现场测试规程》(JTG E60-2008)中的规定采用灌沙法检测水泥稳定碎石基层干密度,进而算出压实度,在200m试验段上随机选取6个测试地点,其检测结果如表2所示。

表2 水泥稳定碎石基层压实度检测结果

由上表数据分析可知,钻芯取样的坑深平均值为15.0cm,测得的水泥稳定碎石基层压实度均值为99.4%,符合规范要求的98%,表明水泥稳定碎石基层的施工符合设计标准。

(3)各结构层弯沉检测

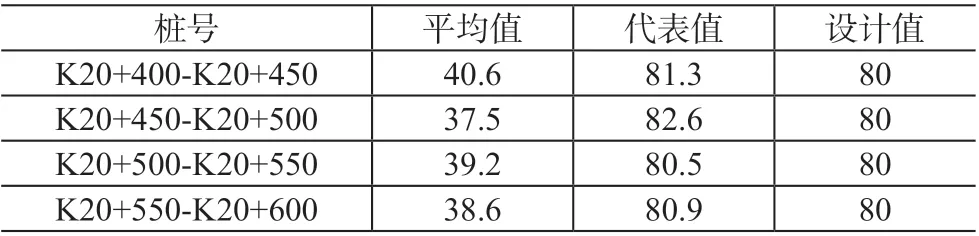

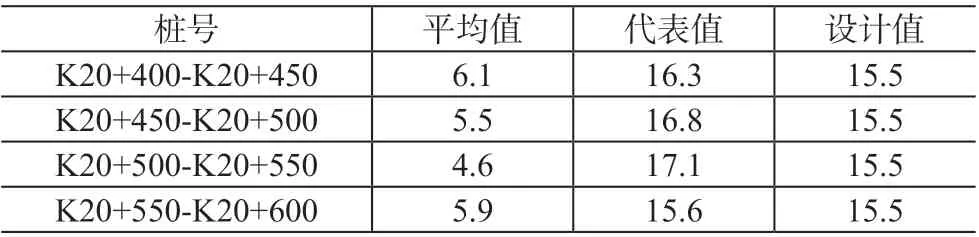

由于施工质量受到环境、施工机械和施工工艺等多种因素影响,导致碎石化过程中不可能每一层结构质量达到设计要求,弯沉检测主要是为了检测旧水泥混凝土路面碎石化及加铺水泥稳定碎石后各层的强度是否满足要求。各层结构强度会影响后期道路使用和通行能力,如果基层强度未达到设计要求,则在重载交通作用下很容易产生反射裂缝,因此需要对各层的强度进行检测,检测结果如表3、4所示。

表3 碎石化底基层弯沉值检测结果

表4 5%水泥稳定碎石上基层弯沉检测结果

由上表数据分析可知:

将200m试验段平均分成4段,对50m试验段碎石化后的底基层进行弯沉检测,其结果均在80以上,满足设计要求。碎石化结束后经过质量检测、碾压等工序后,其上加铺一层5%的水泥稳定碎石,通过对水泥稳定碎石上基层弯沉检测,发现弯沉值均大于设计要求值,也满足要求。

经上述分析可知,碎石化后的水泥混凝土颗粒尺寸满足规范要求,同时各结构层的弯沉也满足设计要求,说明此工艺可以在实际施工过程中可以很好的控制各项技术指标,且操作性好。

4 结语

根据碎石化技术在实际工程中的应用研究可以得到以下结论:

(1)碎石化技术通过对原水泥混凝土路面进行破碎并以此基层,具有施工便捷、环境污染小的特点。

(2)本次研究所采用的是多锤头碎石化施工技术,经破碎后对粒径大小及强度检测发现路面强度比较均匀,各级粒径之间嵌挤紧密,说明采用多锤头碎石化技术是可行的。