应用橡胶加工分析仪研究胶料中炭黑聚集情况

2020-07-28王宝金周宏斌

王宝金,周宏斌,王 磊

(怡维怡橡胶研究院有限公司,山东 青岛 266045)

1912年美国人莫特(Mottee)发现了炭黑对橡胶的补强作用,特别是能够显著提高轮胎的耐磨性能[1],到20世纪90年代,随着米其林绿色轮胎的发明和上市,白炭黑也成为用于轮胎的橡胶补强材料[2]。填料可以明显地提高胶料的硬度和耐磨性能等,提高橡胶的实用性能,但是填料与聚合物间存在表面能的差异,即使填料在聚合物母体中分散很均匀,在胶料储存和硫化过程中填料也始终存在聚集形成填料网络的趋势。王梦蛟[3]从填料网络形成的热力学和动力学方面详细地阐述了这一观点,表述了填料网络结构形成的速度与温度、聚合物粘度、填料聚集体大小有关。填料网络的形成,即填料的聚集可发生在胶料混炼期间、停放期间和硫化期间。

本工作采用RPA2000橡胶加工分析仪测试了未硫化胶和硫化胶中炭黑在聚合物中的聚集现象,并对不同的聚集影响因素进行了研究。

1 实验

1.1 原材料

天然橡胶(NR),STR20,泰国进口产品;炭黑N115,卡博特(中国)投资有限公司产品;其他助剂均为市售橡胶用原材料。

1.2 试验配方

NR 100,炭黑N115 50,氧化锌 3.5,硬脂酸 2,防护蜡 1,防老剂RD 1.5,防老剂4020 2,硫黄 1.2,促进剂TBBS 1.4。

1.3 主要设备和仪器

XK-160型开炼机,上海双翼橡塑机械有限公司产品;XSM-1/10~120型密炼机,上海科创橡塑机械设备有限公司产品;RPA2000橡胶加工分析(RPA)仪,美国阿尔法科技有限公司产品;GT-7080S2型门尼粘度仪,中国台湾高铁检测仪器有限公司产品。

1.4 混炼工艺

终炼胶分3段在密炼机中混炼得到。

为了保证门尼粘度和配合剂分散程度与终炼胶相近,母炼胶也采用上述工艺混炼,但三段混炼时不加入硫黄和促进剂。

1.5 性能测试

1.5.1 门尼粘度

门尼粘度按照GB/T 1233—2008《未硫化橡胶初期硫化特性的测定 用圆盘剪切粘度计》进行测试。

1.5.2 RPA分析

用开炼机(速比为1∶1.4)将母炼胶或终炼胶制成3~4 mm厚的胶片,用裁刀裁成RPA试样,放入RPA模腔中进行测试,设定应变为5%、频率为10 Hz,采集弹性模量(G′)在不同温度条件下随时间的变化数据。

2 结果与讨论

2.1 母炼胶中炭黑聚集情况

炭黑聚集时会将部分橡胶限制在炭黑网络之间,这些橡胶由于受到限制,类似于填料,使得填料的有效体积增大,从而导致胶料的G′随之增大,表现为胶料的G′随炭黑聚集程度的增大而增大。

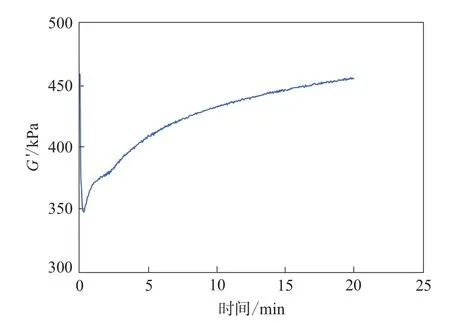

150 ℃下母炼胶的G′-时间曲线如图1所示。

图1 150 °C下母炼胶的G′-时间曲线

从图1可以看出,150 ℃下,起始阶段,母炼胶的G′急剧减小,这是由于试样填装时是室温状态(约23 ℃),温度较低,模腔转动所施加剪切力大,G′非常大,随着胶料温度升高并达到模腔温度(约150 ℃),G′迅速减小,这一过程大约在20 s之内完成。20 s~4 min期间,母炼胶G′迅速增大,由350 kPa增大到400 kPa;4~16 min期间,母炼胶的G′由400 kPa增大到450 kPa,两阶段G′增大50 kPa的耗时相差近3倍,说明在炭黑填充未硫化胶中,填料网络是持续形成的,但前4 min(150 ℃下)炭黑聚集非常迅速,之后随着时间的延长,炭黑聚集减慢,G′增幅减缓,但仍在持续。在整个20 min试验时间内,炭黑的聚集使母炼胶的G′从350 kPa增大到457 kPa,提高了31%。

温度对母炼胶G′-时间曲线的影响如图2所示(为方便观察,将每个温度下曲线的横坐标原点进行了平移)。

图2 温度对母炼胶G′-时间曲线的影响

从图2可以看出,随着温度的升高,母炼胶的G′最小值减小,这是由于温度高,胶料的起始转矩低导致的。随着时间的延长,不同温度下母炼胶的G′均有明显增大。130,140,150,160和170 ℃下母炼胶的G′从最小值增大100 kPa所需时间分别为33.4,23.5,14.0,11.6和9.5 min,可以看出高温下所需时间更短。测试温度越高G′增速越大,说明炭黑的聚集速度加快,可以从填料聚集动力学理论解释[3]。根据填料聚集动力学理论:

式中,Δ代表填料聚集速度,κ为波尔兹曼常数,T为试样温度,η为聚合物粘度,r为填料等效半径。填料的等效半径对于相同配方、相同混炼工艺的胶料来说是相近的,因而填料的聚集速度与温度成正比,与聚合物粘度成反比,当温度提高时,胶料的粘度也下降,均会导致填料加速聚集。

2.2 终炼胶中炭黑聚集情况

2.2.1 终炼胶与母炼胶对比

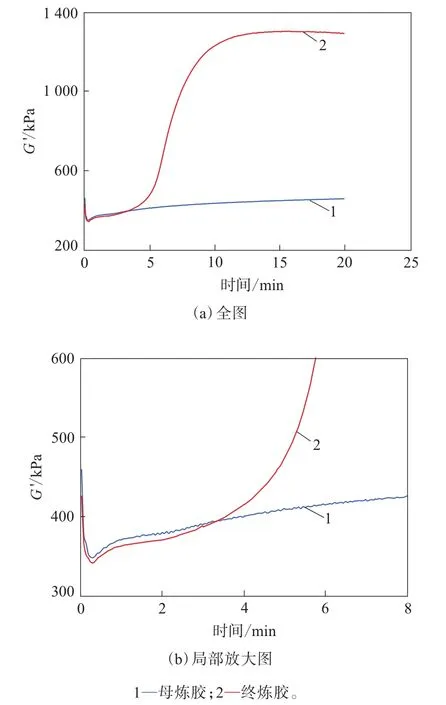

同时测试150 ℃下母炼胶和终炼胶的G′-时间曲线,结果如图3所示。

图3 150 °C下母炼胶和终炼胶的G′-时间曲线

从图3可以看出,3 min之内母炼胶的表现与终炼胶接近,G′均在20 s之后迅速增大,表示母炼胶和终炼胶中的炭黑都在快速聚集,也说明炭黑的聚集明显在硫化交联开始之前就已经开始。3 min之后,终炼胶因为硫黄和促进剂的存在开始迅速交联,G′急剧增大,同时交联带来门尼粘度的提高,根据填料聚集动力学理论,此时填料的聚集应该逐渐消失。

2.2.2 温度的影响

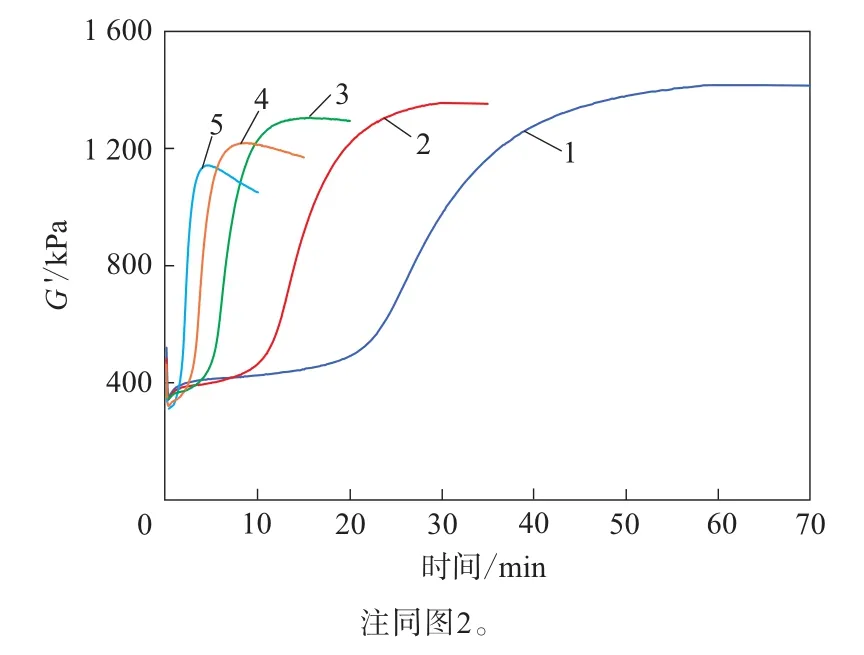

温度对终炼胶G′-时间曲线的影响如图4所示。

从图4可以看出:终炼胶的G′-时间曲线类似于硫化曲线;测试温度越高,终炼胶所能达到的最大G′越小,这可能是由于高温下形成的交联密度及交联键形式不同导致;温度越高,试样出现硫化返原的情况越早,这一点也类似于硫化曲线。

图4 温度对终炼胶G′-时间曲线的影响

以G′最大时对应的时间作为胶料在相应温度下的最佳硫化时间,将终炼胶置于RPA模腔内施加压力,不施加转矩(模腔不转动),130 ℃时加压硫化61.17 min,140 ℃时加压硫化31.50 min,150℃时加压硫化15.67 min,160 ℃时加压硫化8.17 min,170 ℃时加压硫化4.50 min,然后均冷却至60℃,在频率为10 Hz的条件下进行应变扫描,结果如图5所示。

图5 硫化温度对填料聚集的影响

随着应变的增大胶料的G′呈现典型非线性降低,这个现象称为Payne效应[4]。对于填料用量相同的胶料,Payne效应主要受橡胶基体中填料网络的影响,由于应变的增大,填料-填料网络被迅速破坏,造成G′急剧下降[5]。从图5可以看出,硫化温度越低,硫化胶的Payne效应越大,说明填料的网络结构越发达,聚集程度越大,分析原因可能是在低温条件下虽然炭黑的聚集速度慢,但硫化前的诱导时间也长,产生硫化交联的时间长,在这个过程中炭黑大量聚集,所以Payne效应更高。

2.2.3 门尼粘度的影响

将终炼胶置于辊距为2 mm开炼机上进行不同时间的剪切,制备门尼粘度[ML(1+4)100 ℃]分别为55,58,60,62,64和67的5个终炼胶试样,然后将终炼胶试样置于RPA模腔中以150 ℃×20 min的条件进行加压硫化,但不施加转矩,保持试样仍在RPA模腔中,冷却到60 ℃测试其Payne效应,结果如图6所示。

图6 胶料门尼粘度对炭黑聚集的影响

从图6可以看出,随着门尼粘度的降低,胶料的Payne效应明显提高,虽然通过开炼机剪切填料的分散应该更好,炭黑的聚集应该减少,但是根据填料的聚集动力学,门尼粘度越低,胶料中填料的聚集速度越快,而在此试验中门尼粘度的影响明显占据优势。门尼粘度[ML(1+4)100 ℃]为55时胶料的Payne效应(用ΔG′来表示,即0.1%应变下的G′减去50%应变下的G′)比门尼粘度[ML(1+4)100 ℃]为67时胶料的Payne效应提高约27%,说明胶料门尼粘度对炭黑的聚集有明显影响。

3 结论

应用RPA2000橡胶加工分析仪可以测试炭黑在胶料硫化过程中的聚集情况以及温度和胶料粘度对炭黑聚集的影响。在没有硫化体系或胶料交联前,炭黑的聚集速度很快,而且是一个持续过程,炭黑的聚集速度随着温度的升高而加快。对于终炼胶,炭黑的聚集在硫化交联之前已经开始;在相同的硫化程度下,低温硫化胶料的Payne效应较高,炭黑聚集程度较大;胶料的门尼粘度越高,炭黑的聚集速度越慢,聚集程度越小。