巨型工程机械子午线轮胎高强度低生热胎面基部胶配方开发

2020-07-28张恩华

高 利,刘 娟,张恩华,曲 淼

(三角轮胎股份有限公司,山东 威海 264200)

随着全球经济复苏与采矿业发展,大型运输矿用车尤其是载重180 t以上自卸卡车的需求愈发旺盛,轮辋直径为1 448 mm(57英寸)及以上规格的巨型工程机械子午线轮胎也更受青睐,而直径1 448 mm以上的巨型工程机械子午线轮胎是国内品牌面临的技术瓶颈,即便是国外三大品牌产品,其轮胎胎冠刺扎和生热导致的脱层问题也屡见不鲜,影响轮胎的使用寿命[1-3]。

本工作通过分析国外某品牌37.00R57和40.00R57规格巨型工程机械子午线轮胎胎面基部胶物理性能和生热,对现有轮胎胎面基部胶配方进行优化,改进后胶料物理性能达到竞品水平,动态生热明显降低,成品轮胎TKPH(Ton Kilometer per Hour,每小时吨千米)提高13.6%,且耐高温性能明显提升。

1 实验

1.1 主要原材料

天然橡胶(NR),STR20,泰国进口产品;炭黑N330,卡博特化工(天津)有限公司产品。

1.2 主要设备和仪器

GK400型和GK255型密炼机,益阳橡胶塑料机械集团有限公司产品;Roell Z010型拉力机,德国Zwick公司产品;DMTS EPLEXOR 500N型动态热机械分析(DMA)仪,德国GABO公司产品;Dyn THERM HP型热重分析仪,美国TA公司产品;6800型原子吸收光谱仪,日本岛津公司产品;JNMECZR型NMR核磁共振仪,日本电子株式会社产品;BLH-II型橡胶无转子硫化仪,扬州市天发试验机械有限公司产品;TJR-1-OR(Y)型轮胎耐久试验机,天津久荣车轮技术有限公司产品。

1.3 性能测试

胶料含胶率、炭黑和灰分质量分数采用热重分析仪测定;氧化锌质量分数采用原子吸收光谱仪测定;有机硅烷质量分数采用NMR核磁共振仪测定;炭黑类型通过将炭黑提取后进行氮吸附测定。

成品轮胎TKPH按照GB/T 30197—2013《工程机械轮胎作业能力测试方法 转鼓法》进行测试,测温孔位置在胎冠中心与胎肩花纹块几何中心,深度约5 mm,位于相应位置最上层带束层表面,测试速度按15,18,21,24,27和30 km·h-1六个阶段进行。

DMA动态生热测试采用拉伸模式,温度扫描范围为0~110 ℃,振幅为5%,频率为10 Hz,升温速率为2 ℃·min-1。其他性能按相应国家标准测试。

2 结果与讨论

2.1 竞品剖析

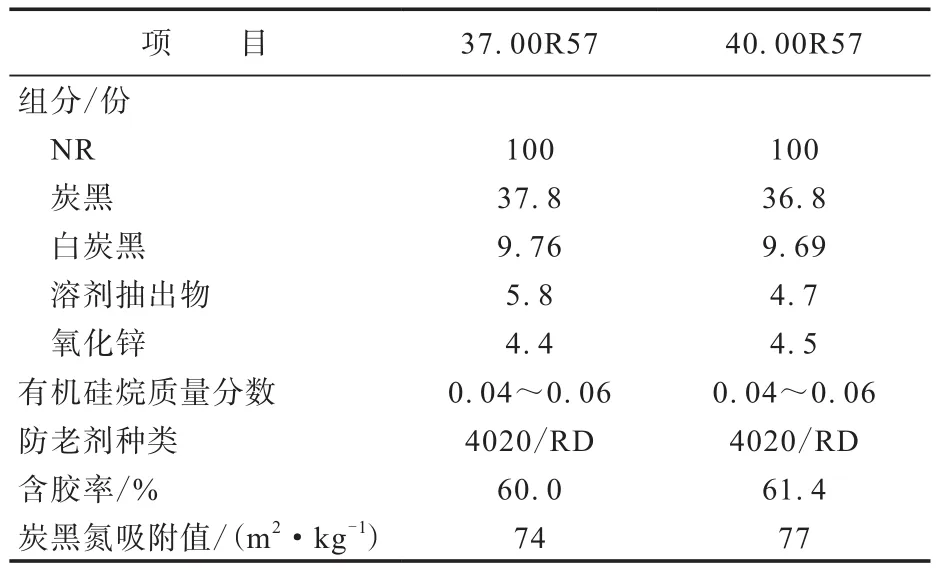

对国外某公司37.00R57和40.00R57规格巨型工程机械子午线轮胎胎面基部胶进行分析,2个规格轮胎胎面基部胶的密度分别为1.117和1.118 Mg·m-3。配方主要组分分析结果如表1所示,胎面基部胶物理性能测试结果如表2所示。

表1 胎面基部胶组分用量分析结果

表2 胎面基部胶物理性能测试结果

从表1可以看出:2个规格轮胎胎面基部胶配方组成相似,均使用全NR及炭黑/白炭黑补强体系,溶剂抽出物含量仅为4~6份,氧化锌用量约为4.5份,防老剂选择4020与RD并用,均无特别之处;配方炭黑氮吸附值均为75 m2·kg-1左右,判断为高耐磨系列炭黑,这是考虑胶料生热及强度;配方中均使用约10份的白炭黑,同时有质量分数为0.04~0.06的有机硅烷,目的是提高白炭黑在胶料中的分散性,降低胶料生热并提高抗刺扎性能。

从表2可以看出,竞品轮胎基部胶具有高强度、高模量、中等伸长率和低生热特点,配方优化时需要作为重点参照。

2.2 配方开发

试样采用4段工艺混炼,母胶混炼使用GK400型密炼机,终炼胶混炼使用GK255型密炼机。

一段混炼转子转速为52 r·min-1,工艺为:加入生胶、炭黑、氧化锌、硬脂酸和防老剂混炼至135℃,提压砣,继续混炼至155 ℃,排胶。二段混炼转子转速为42 r·min-1,工艺为:加入一段混炼胶、白炭黑、有机硅烷混炼至130 ℃,提压砣,继续混炼至150 ℃,排胶。三段混炼转子转速为35 r·min-1,工艺为:加入二段混炼胶混炼35 s,提压砣,继续混炼至140 ℃,排胶。终炼转子转速为20 r·min-1,工艺为:加入三段混炼胶、硫黄、促进剂和防焦剂,混炼30 s,提压砣,然后继续混炼40 s,提压砣,继续混炼至105 ℃,排胶,总混炼时间为150~165 s。

通过大料试验优选出如下配方:NR 100,炭黑N330 33,白炭黑 10,有机硅烷 1,氧化锌5,硬脂酸 2,防焦剂 CTP 0.3,防老剂4020 2,防老剂RD 1.5,硫黄 1.225,促进剂TBBS 1.35,促进剂DPG-80 0.3。

2.3 半成品性能

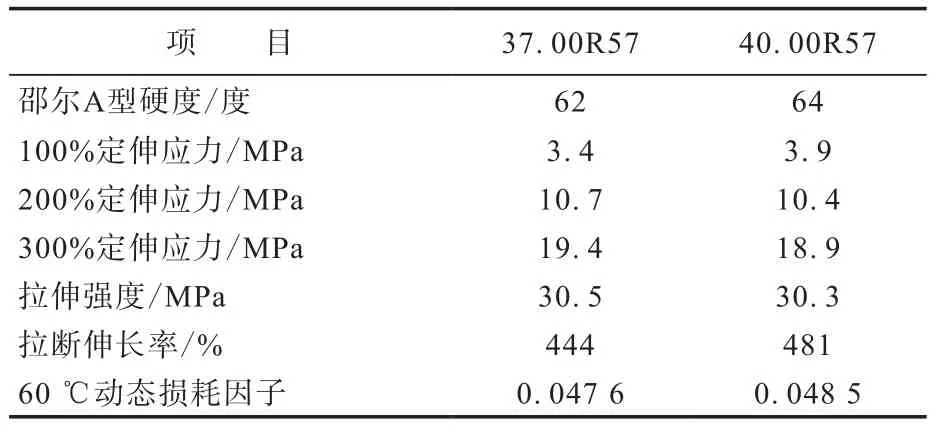

优化前后胎面基部胶半成品性能如表3所示。

表3 优化前后胎面基部胶半成品性能

从表3可以看出,优化后胎面基部胶半成品的定伸应力、拉伸强度和回弹性均有所提高,压缩生热降低,60 ℃动态损耗因子由0.105 5降至0.065 5,降低37.9%,胶料硫化速率加快。

2.4 成品胶料性能

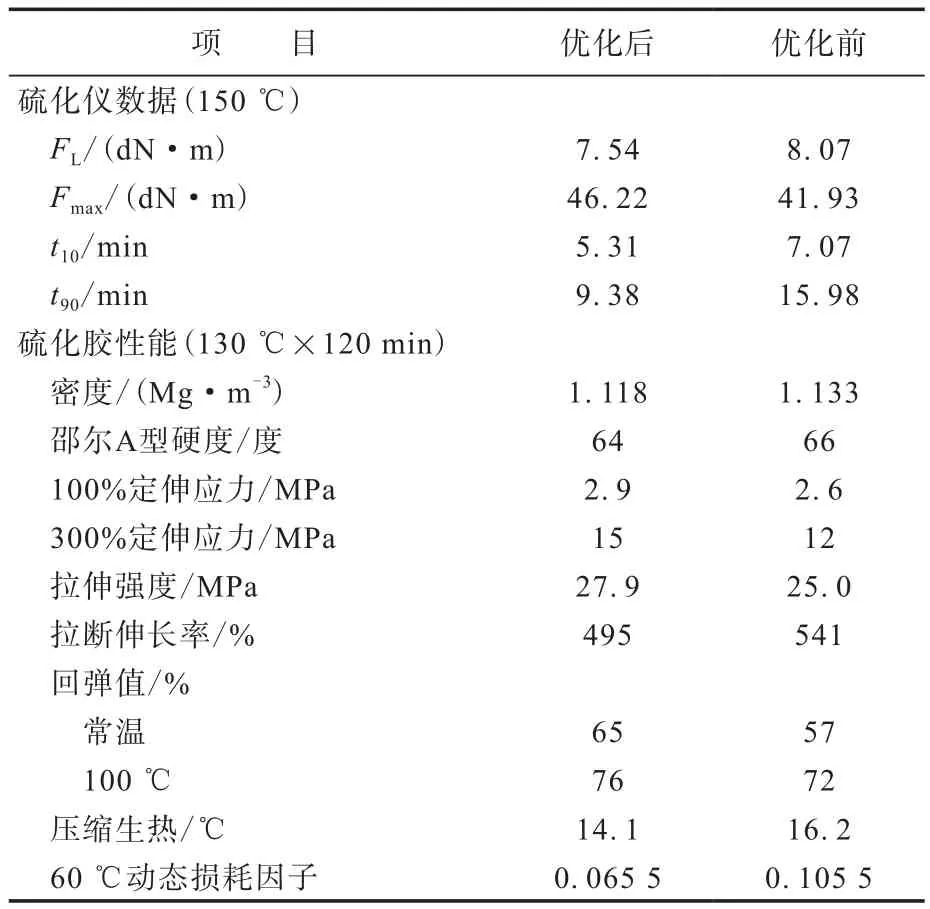

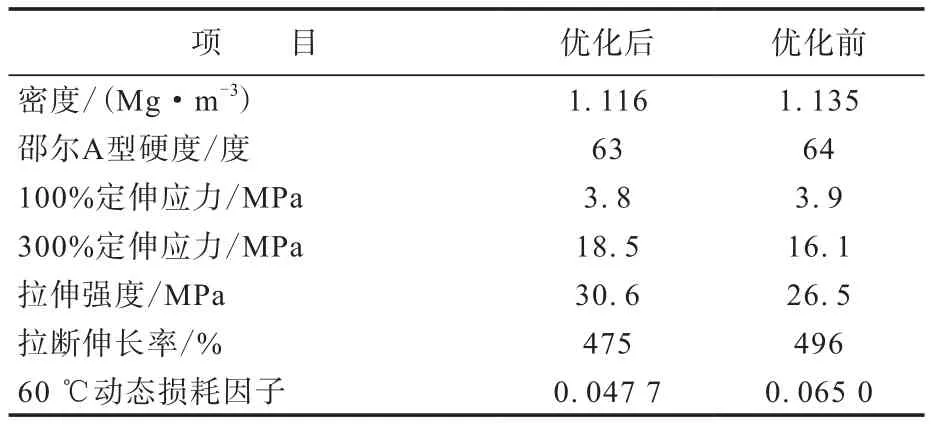

成品轮胎胎面基部胶性能如表4所示。

从表4可以看出,优化后胶料300%定伸应力和拉伸强度明显提升,拉断伸长率有所降低,60℃动态损耗因子由0.065 0降至0.047 7,降低了26.6%,优化后成品轮胎基部胶的物理性能和动态生热均达到国外品牌水平。

表4 成品轮胎胎面基部胶性能

2.5 TKPH测试

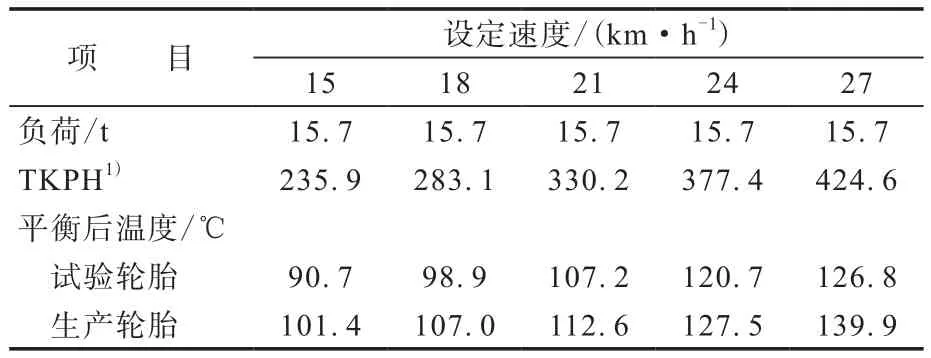

因40.00R57规格巨型轮胎成本较高,为节约生产成本,TKPH测试选取小规格24.00R35进行对比验证,生产轮胎与试验轮胎分别使用优化前后胎基部胶配方,其他配方和硫化工艺等均相同。表5所示为TKPH测试各速度阶段轮胎平衡后温度,作出TKPH与温度线性回归曲线并计算TKPH数值。

TKPH测试过程中在速度阶段为30 km·h-1时,生产轮胎始终无法达到平衡状态,温度一直处于上升状态,运行8 h后胎冠生热脱层失效,而试验轮胎运行8 h后温度达到稳定的平衡状态,继续按30 km·h-1测试8 h后胎冠脱层失效,说明试验轮胎耐高温性能更为优异。

从表5可以看出,试验轮胎平衡后温度明显降低。对TKPH和平衡后温度作线性回归拟合,得到生产轮胎回归方程为y=4.622 4x-209.88,试验轮胎回归方程为y=4.961 5x-209.88。按110 ℃计算成品轮胎TKPH,再按38 ℃环境温度折算后,试验轮胎TKPH为309,生产轮胎TKPH为272,提高了13.6%。

表5 TKPH测试各速度阶段温度数值和TKPH计算值

3 结论

(1)对国外某知名品牌巨型工程机械子午线轮胎胎面基部胶物理性能和生热进行分析,对我公司巨型工程机械子午线轮胎胎面基部胶配方进行优化设计,新开发配方半成品和成品胶料动态损耗因子分别降低37.9%和26.6%,胶料半成品与成品物理性能达到竞品水平。

(2)使用优化后胎面基部胶配方生产成品轮胎进行TKPH测试,整胎TKPH提升13.6%,同时该配方基部胶具有更加优异的耐高温性能。