催化裂解反应温度对低碳烯烃汽油产率的影响

2020-07-28晁显强中海油东方石化有限责任公司海南东方572600

晁显强(中海油东方石化有限责任公司,海南 东方 572600)

0 引言

石油属于不可再生资源,随着石油消耗量的增加,研究者将目光逐渐转移到将催化裂化、蒸汽裂解等石油化工过程所产生的低价值烯烃转变为丙烯、乙烯方面研究。丙烯与乙烯两者是石油化工的重要原材料,世界各国对其都有很大的需求,已经成为目前石油行业最有市场价值的两类化工原料。目前,大部分的丙烯与乙烯都是以轻质烃为原料,在管式炉中经过蒸汽裂解而生产目标产物,该过程需要消耗巨大的能源,同时也会对环境造成较大的破坏,会慢慢被工业淘汰。

催化裂解反应最鲜明的特点就是反应原材料选择性较强,石脑油、重质油等均可成为其反应原料,较大程度上降低了低碳烯烃的生产难度。但研究发现,不同反应条件对催化裂解生产低碳烯烃的总产率有较大影响,温度、剂油比、水油比、空速、注水量的不同都有可能直接影响低碳烯烃的生产产率。因此,为了提高低碳烯烃的生产进度与保证石油工业的稳定发展,各国研究者都在不断尝试探索不同反应条件对低碳烯烃总产率的影响程度。

研究结果表明,反应温度是影响催化裂解反应生产低碳烯烃的最直接因素,而剂油比和水油比对低碳烯烃的总产率的影响程度较小,且随着空速的提高,催化裂解反应的总低碳烯烃的产率会较为明显降低。因此,明确反应温度与催化裂解反应生成低碳烯烃之间的关系,对确定最适合反应温度,提高催化裂解反应中低碳烯烃的总产率有明显促进作用。本文归纳了温度对催化裂解反应生成低碳烯烃总产率的影响。

1 实验方案设计

1.1 实验原料的选取

在相关实验中,大部分研究者均选取的是催化裂解汽油(FCC)为实验原料。其详细信息如下:FCC 组成成分(质量分数)分析表明正构烷烃含量为4%左右,异构烷烃含量为26%左右、环烷烃含量为10%左右、芳烃含量为18%左右、烯烃含量为39%左右,辛烷值RON 大约为92 左右。分析表明该汽油的烯烃、异构烷烃及环烷烃的总含量相比之下较大,发生再度裂解的概率较大。

实验所用催化剂:ZC-7300、CRP-1 和多产低碳烯烃催化剂A。

1.2 实验装置描述

在催化裂解反应中,小型固定流化床是常用的反应装置[1]。该装置大致分为5 大独立系统,它们分别是进油与进水系统、实验反应系统、最终产物分隔与分离收集系统和控温系统。在实验开始时,将蒸馏水或者去离子水通过平流泵加入到蒸汽炉中进行快速加热为过热水蒸气,然后再将过热水蒸汽通入经过预热炉预热后再通入反应室中,经过预热的过热水蒸气再从反应室底端的进出料管口迅速喷出,接着从反应室底部反向吹动上升,目的是尽量让反应室中的催化剂变为流动状态。在加入原材料时, 将水蒸气与经过双柱塞泵原油在管线内接触后混合,然后将带有原油的水蒸气再经过预热炉预热后从进料管口快速喷出,将雾化与气化后的原油与催化剂接触反应。在原料全部加入后继续用水蒸气反应10min。将裂解后的油气经过冷凝而分离得到液态产品, 气体产品用排水法或者排空气法收集。

1.3 实验方法及温度条件设置

本文总结了两个方案:(1)油剂比、水油比、空速分别控制在6、0.4 和13.0h-1且保持恒定不变。将反应温度设置在540~680℃,探究不同温度对FCC 汽油催化裂解的影响。(2)油剂比、水油比、空速分别控制在5.5、0.3 和10.0h-1且保持恒定不变,将反应温度控制在540~600℃,探究不同温度对FCC 汽油催化裂解的影响。

2 温度对催化裂解反应低碳烯烃产率的影响

2.1 方案1结果

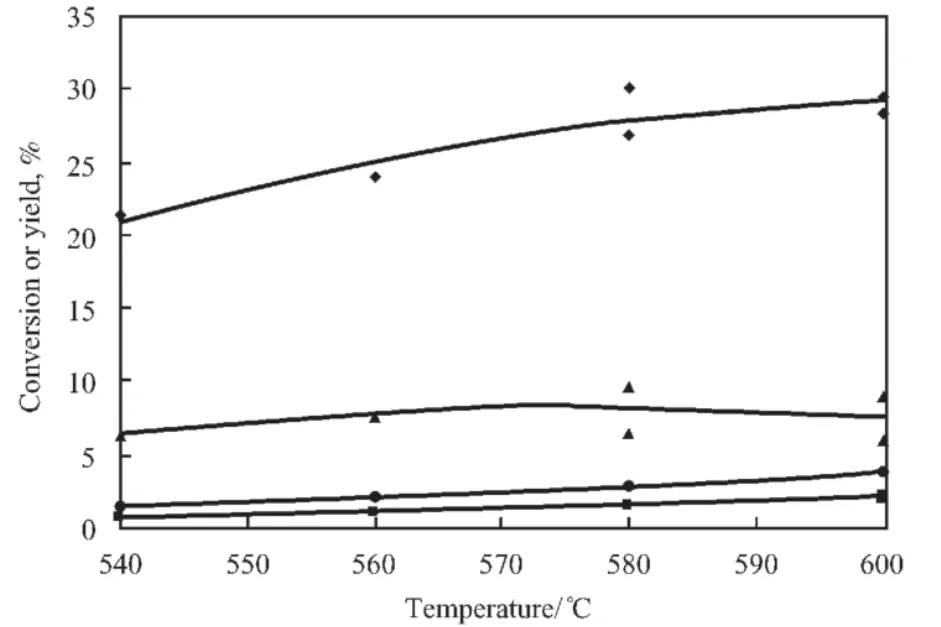

如图1 所示,当反应的温度升高时,其汽油转化率、乙烯产率也随之增加。与此同时,丙烯的产率随反应温度的升高呈先升高后降低的趋势。当反应的温度达到580℃左右时丙烯产率达到最大值。同时,当温度由540℃上升到600℃时,汽油转化率由21.55%上升到31.02%。而乙烯与丙烯的产率总量由7.01%上升到11.50%。

图1 反应温度对汽油裂解反应的影响

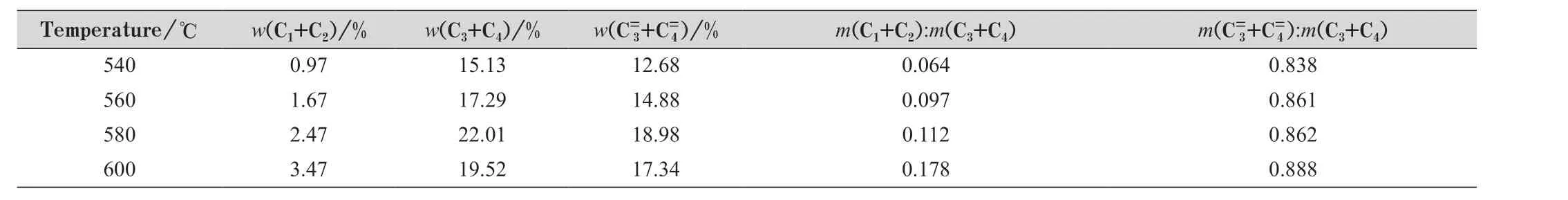

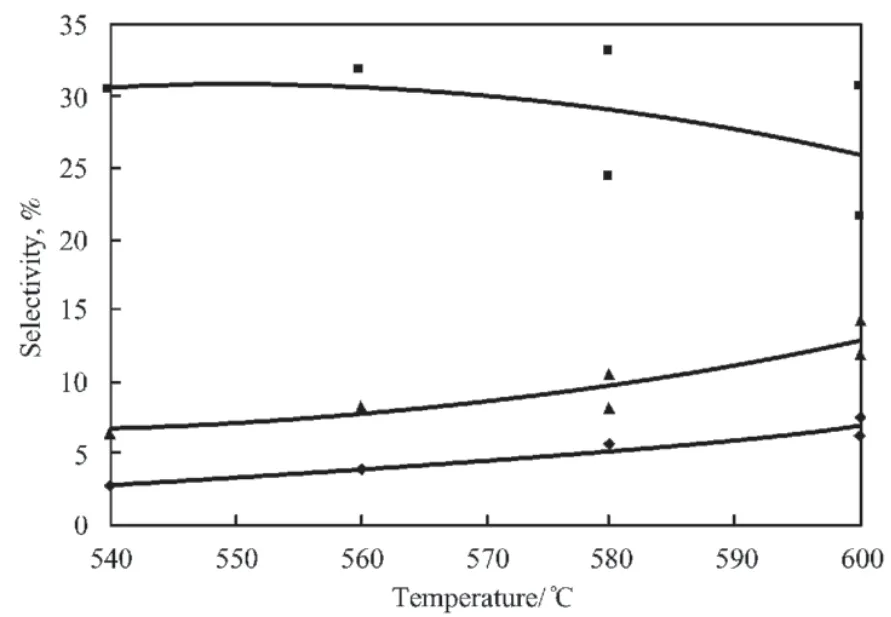

图2 与表1 为反应温度对目的产物选择性与主要气体组成成分的影响[2]。试验结果表明,当反应温度逐渐增高时,催化反应与裂解反应的反应速率也随温度增高而加快,进而使汽油的转化率也相应提高。理论上讲,反应温度主要是通过调整与改变转化率而实现对丙烯产率的影响与控制。当反应温度越高,转化率则越强,汽油裂解反应也越剧烈,进而使丙烯的产率也越高。研究发现,反应温度的升高是从反应平衡的角度去遏制氢转移反应的发生,从而实现了对反应生成的烯烃的有效保护。

表1 反应温度对气体组成的影响

图2 反应温度对目的产物选择性的影响

因此,表示裂解程度的m(C1+C2)∶m(C3+C4)的值也相应随着温度的增加而增加。所以当温度到达一定的界限时,反应温度的提升只能提高汽油转化率,而丙烯产率不会随着增强。对应图2,结果显示了丙烯的产率在反应温度超过580℃时随温度的增加呈现下降趋势,因此,在裂解反应时,最佳反应温度应该控制在580℃左右。

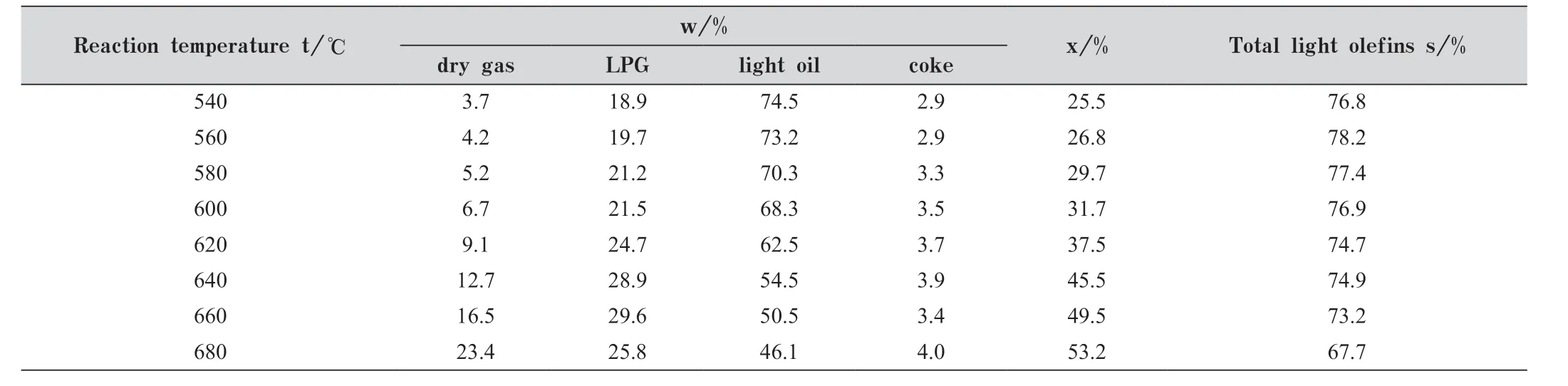

表2 为不同反应温度下反应转化率、裂解物产率、总低碳烯烃的对比[1]。由表可知,随着温度的升高,干气,焦炭的产率和原料转化率也随之上升,但液体产物的产率与总低碳烯烃随温度升高而部分下降。在石油工业生产中,干气、焦炭是催化裂解反应的产物,从表中数据可得,随着温度的上升,催化裂解反应越剧烈,裂解反应的程度也越深,且碳在催化剂表面的堆积量也增多。反应温度从540℃增加到680℃时,原料的转化率提升了2.1 倍,干气产率随着提高了6.3 倍,而液化气产率提高了1.4 倍,这充分说明烃类化合物的催化裂解反应主要依托正碳离子机理的催化裂化反应和自由基机理的裂化反应。该反应可以细分为,在低温反应条件下(600℃以下),主要是正碳离子机理;而在高温时(600℃以上),热裂化反应机理的占比较大。

表2 反应温度对催化裂解反应的低碳烯烃产率的影响

催化裂化反应温度对低碳烯烃产率影响,低碳烯烃的总产率始终与温度成正比趋势。当温度升高时,乙烯的产率也随之升高。且在最高温度680℃时,乙烯的产率可达到12.4%。同时,丙烯与丁烯的总低碳烯烃产率均趋于最大化。说明温度对催化裂解反应的低碳烯烃产率有直接的较大的影响,且温度为680℃时,产率最大。

3 结语

催化裂解反应是目前生产高产率低碳烯烃(丙烯与乙烯)的最佳手段,其较大程度上缓解了能源压力。探究合理的与最佳的反应规律与方法对提高反应效率有很大的帮助。在本文中,通过使用两种反应方案进行催化裂解反应,我们分析了不同温度对催化裂解反应的催化效率与低碳烯烃产率的影响。结果充分证实了温度越高,催化裂解反应程度越剧烈,且裂解效率越高,从而导致低碳烯烃的总产率也越高。