芳烃装置二甲苯加热炉的优化改造

2020-07-28吴鹏杰中国石化海南炼油化工有限公司海南洋浦578101

吴鹏杰(中国石化海南炼油化工有限公司,海南 洋浦 578101)

0 引言

芳烃是有机化学最基本的原料之一,其中苯、甲苯、二甲苯更是石油化工的基础原料,被广泛应用在医药、建材、军事以及农药制造等领域。二甲苯与人们日常生活息息相关,需求量较大。二甲苯加热炉作为芳烃装置的重要热源,对二甲苯加热炉进行优化改造是芳烃装置节能降耗的重要方式之一,同时也是当前我国石油化工企业的重要研究内容。

1 二甲苯加热炉

1.1 加热炉简介

加热炉一般由辐射室、对流室、燃烧器、余热回收系统及通风系统五部分组成。

某厂600kt/a 芳烃装置二甲苯加热炉采用单辐射室单对流式的立式炉炉型,正常工艺介质热负荷162.231MW,过热蒸汽热负荷为4.56MW。工艺介质分20 管程先经对流室,再进入辐射室加热至所需温度,过热蒸汽共分8 管程,仅在对流室过热,辐射炉管和对流炉管均为20#碳钢,对流管除遮蔽段采用光管外,其余为翅片管。辐射室底部设置60 台NOx 气体燃烧器。

1.2 余热回收系统流程简介

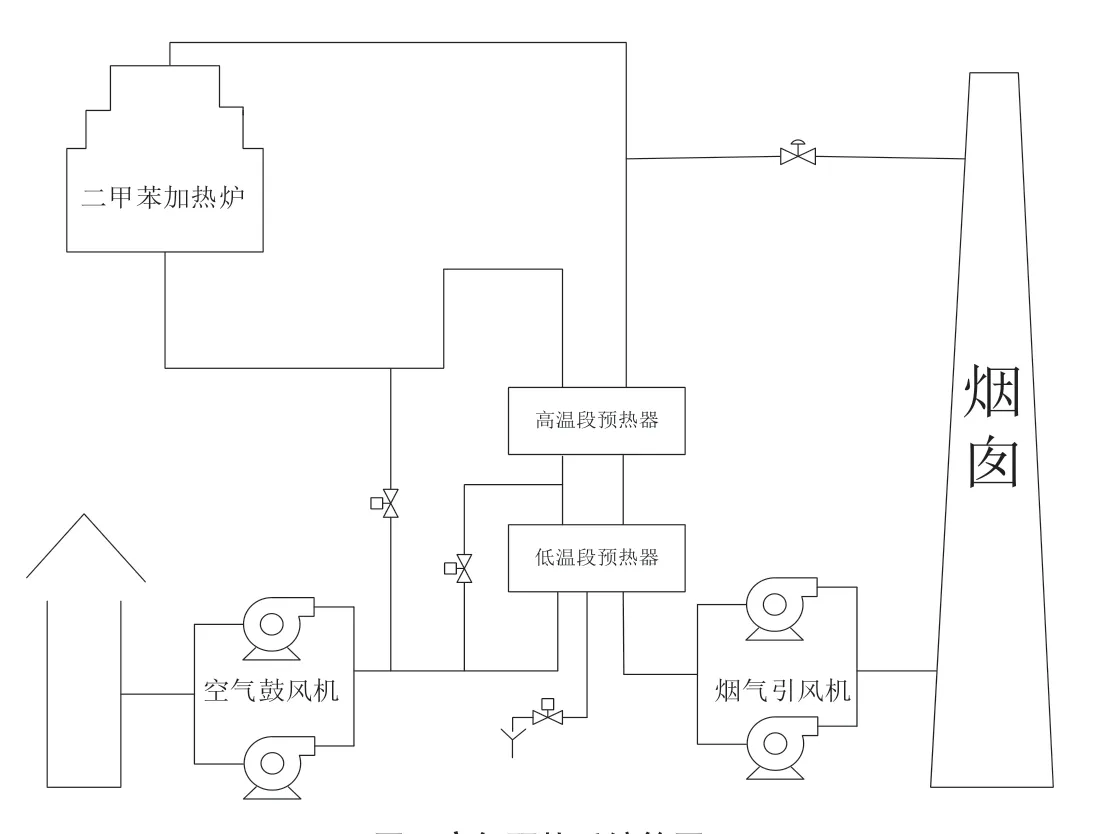

如图1 所示,二甲苯加热炉的热烟气经热烟道进入高温段板式空气预热器和低温段铸铁双向翅片预热器,与空气换热后经冷烟道由烟气引风机引入独立水泥烟囱后排放。冷空气由空气鼓风机送入空气预热器与烟气换热,热空气由热风道送入加热炉炉底风道供燃烧器燃烧使用。冷风道上设有旁通风道用以调节排烟温度,热风道上设有旁通烟道用以事故状态下使用。

2 二甲苯加热炉的问题

2.1 关键仪表布局不均衡

二甲苯加热炉关键仪表如表1 所示,由于现场炉膛内部是由60 台NOx气体燃烧器构成10 个辐射传热单元,仪表数量与炉膛实际情况不匹配,造成上述仪表无法准确反映炉膛内火焰燃烧情况。有可能造成炉膛氧含量、CO 含量、温度、负压等关键参数不具有参考价值,存在严重隐患。

图1 空气预热系统简图

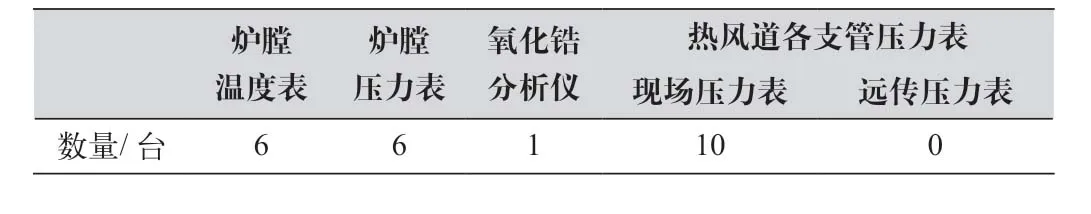

表1 二甲苯加热炉现有关键仪表数量

例如氧化锆分析仪作为炉膛氧含量、CO 含量监测表,仅一台无法反映炉膛内部实际情况,若氧含量过高则鼓风机负荷增加装置能耗增大,加热炉设备材质氧腐蚀加剧;若氧含量过低则燃料气燃烧不完全、加热炉热效率降低,严重时对流段积灰、易发生尾部二次燃烧事故损坏设备。因此,从节能降耗和保护设备的角度考虑,都有必要对关键仪表进行改造。

2.2 鼓风机吸风口存在缺陷

从图1 可知:两台空气鼓风机共用吸风口,而装置正常生产时经常需要两台鼓风机同时运行,导致风量太少,且存在抢量现象,严重制约加热炉上限。经过多方测算认为迫切需要对其进行优化改造。

2.3 燃气管线布置不合理

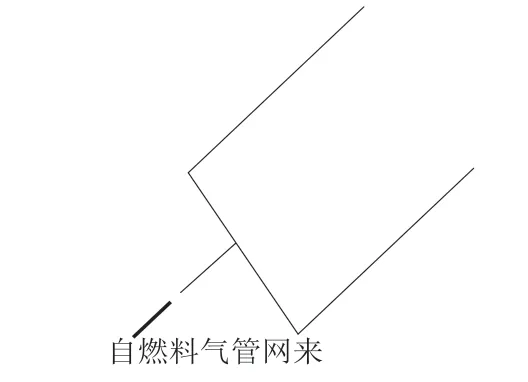

如图2 所示现有燃料气管线在加热炉周围呈U 型布置,但是二甲苯加热炉规模大、燃料气调节阀后压力低(约0.12MPa),而燃料气管线长导致管线经过阻火器后压降大,因此造成管线末端压力较低,燃料气供应不足,在实际生产中调整火焰燃烧存在很大难度。为降低操作难度、提高工作效率,决定对燃料气管线进行改造。

图2 燃料气管线示意图

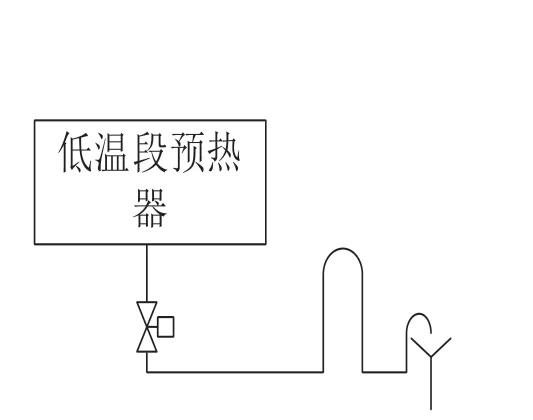

2.4 预热器底部排水设施实用性低

因燃料气主要成分为甲烷等,燃烧会产生水,烟气与空气换热后冷凝在低温段预热器底部排入地漏,而现有排水设施是在预热器底部排水切断阀后法兰加一个盖板,排水切断阀为常开状态,利用预热器内部压力与外界压力不等进行排水。因盖板长时间来回动作造成盖板不易固定,时间久了盖板易脱落导致排水不畅,从而设备腐蚀加剧,且预留地漏口过小,经常造成水无法排入漏斗,在地面四处流动,既要经常固定盖板又污染环境,实用性能降低。

2.5 联锁系统存在隐患

烟气入引风机温度表是联锁表,联锁结果为停引风机、关闭引风机出口切断挡板、打开烟气进预热器旁路阀。但由于该温度测点仅有一个,且受不可抗拒因素(如台风等)过多,易失灵触发联锁造成联锁误动作,对装置影响较大,造成装置安全生产隐患,因此该联锁自投产以来经常处于摘除状态,对装置自动化率产生一定影响。

3 二甲苯加热炉优化改造措施

3.1 增加关键仪表数量

对于氧化锆分析仪、炉膛温度表、炉膛压力表增加数量,全部增至10 台,与辐射传热单元一一对应,准确反映加热炉炉膛内部燃烧情况,以指导调整每个辐射传热单元内的燃烧器。由于原有热风道各支管压力表使用率不高,决定将其拆除,在原基础上安装远传压力表,以减少风道重新开孔适当降低装置内动火量,用来指导中控室调节风道蝶阀开度。

3.2 增加鼓风机吸风口

原有鼓风机吸风口继续使用,新增相同规格吸风口一个,改为一对一分别设置。同时拆除原入口风道和支架,重新设计该部分风道及支架。

3.3 重新布置燃气管线

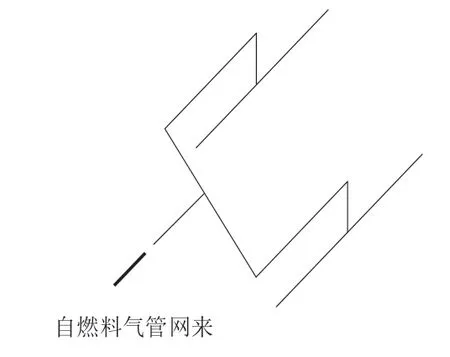

如图3 所示,将燃料气主管线分成两个支管,延加热炉环状分布,分别接入各个燃烧器,且在每条支管末端设置远传压力检测点,用以指导调整火焰燃烧情况、降低操作难度。

3.4 改造预热器底部排水管线

如图4 所示,利用连通器原理,在排水切断阀后增加U 型管,在U 型管后路接入漏斗。正常情况下仍保持排水切断阀常开状态,在U 型管处形成液封,当预热器底部水高度超过液封高度时自动排入漏斗进入地下管网,在下游装置进行进一步处理回收,减少环境污染。

图3 改造后燃料气管线示意图

图4 改造后排水管线示意图

3.5 联锁系统优化改造

结合实际,烟气入引风机温度高高联锁经常性摘除的解决方案有两种:永久性取消该联锁或增加温度测点。经过主要侧重于安全方面的综合考量,决定将温度测点增至三个,改为三取二联锁。

4 二甲苯加热炉优化改造效果

本次改造后,加热炉监测仪表数量大大增加,通过对监测数据综合分析后能够准确判断炉膛内部火焰燃烧情况,对重要参数加强监控,炉膛温度按不超过800℃、负压按-60kPa、氧含量按2%~4%、CO 含量按0ppm 控制,使加热炉热效率保持在94.3%以上。

同时根据热风道各支管压力,减小风道挡板开度,鼓风机负荷也有一定下降。燃料气管线改造后压降大、末端压力低的情况有所缓解,加热炉调整难度降低,工作效率提升。预热器底部排水设施改造后一直能够正常运行,水流能够准确排入地漏进入地下管网到达下游装置处理回收,从而既避免造成水资源浪费又避免了环境污染。烟气入引风机温度高高联锁增加温度测点改为三取二联锁后该联锁能够一直处于投用状态。

5 结语

总之,本次优化改造达到了提高芳烃装置经济技术指标、消除瓶颈的目的,对装置节能降耗产生了重要作用。企业只有不断对二甲苯加热炉的缺陷环节加以研究,同时不断增加资金和设备的投入,攻克二甲苯加热炉中的重点和难点,才能提升我国的生产设备和制作工艺,最大限度的提高芳烃装置的效益,提升石油化工企业的竞争力。