炼厂原油混输长周期调度排产建模

2020-07-28王文涛中国石化海南炼油化工有限公司海南洋浦578000

王文涛(中国石化海南炼油化工有限公司,海南 洋浦 578000)

0 引言

我国自改革开放以来,国民经济蓬勃发展,原油加工量逐年增大。据统计,2019年,我国石油净进口量达到5.1 亿吨,石油消费量达6.5 亿吨。进口原油品种多样化差异明显,且针对国家对原油炼化过程中低碳环保生产和成品油规格要求越来越高,原油调合和调度优化变得至关重要[1]。原油调度的对象包括油轮、码头罐、中间罐、装置罐和原油蒸馏装置(CDU)。原油调度流程包括原油从油轮的卸载、在码头罐区的存储、从码头罐区到中间罐区以及装置罐区的运送、在装置罐区的存储、在装置罐区到生产装置的管道输送。原油调度要根据原油计划所确定的加工方案、加工量和原油混合比,输送正确类型的原油到原油蒸馏装置,并保证供应的连续性。基于调度问题的复杂性,手工调度已不能满足优化生产的需要,应用数学方法解决原油调度,提高调度的科学性,已成为行业人员的共识[2]。

1 原油混输长周期调度模型

针对炼油企业生产和调度特点,从炼油企业整体角度出发来构建调度模型。同时,为保证模型的适用性,通过分步优化建模方式,构建模块化的调度模型。

1.1 原油聚类分析模型

依据原油详细评价性质数据以及炼厂调度人员经验,将炼厂常炼原油进行自动聚类划分,依据划分结果进行原油加工方案的优化建立。例如依据硫含量、密度可分为含硫中质原油、低硫中质、含硫轻质、低硫中质等类别。

1.2 原油选择优化模型

基于原油聚类分析结果,统计期初原油类别库存结构以及在途资源,设置合理安全库存,确认各类资源的消耗弹性区间,保证各类原油资源能够正常不间断供给。利用原油性质和蒸馏装置的性质约束,构建如下线性规划方程,并引入各类原油资源的消耗弹性区间即加工比例上下限,以此优化蒸馏装置加工方案,完善装置加工方案库,为上层优化模型提供优化方案来源。

1.3 短周期模型分层策略的结构

上层优化模型是基于离散时间建模策略的优化模型,该优化模型的目标是决定加工方案执行的时刻和加工量以及加工方案的切换,同时决定每种单油的库存及消耗量。在优化模型中仅仅涉及与蒸馏装置、调合头以及长输管道的转输方案决策相关的信息,而物料移动的具体细节由下层操作模型决定。上层优化模型所计算出的变量将会作为下层系统的输入参数,这些参数包括蒸馏装置加工方案信息,原油转输信息。

1.4 上层优化模型

上层优化模型是以蒸馏装置为源头,逐步向装置罐区、长输管道、岸罐延伸。为保证蒸馏装置加工稳定,需优化加工方案,保证平稳切换。针对只有一套蒸馏装置时,付油管道只存在单蒸馏装置的方案切换,长输管道输送方案维持不变;当上一加工方案库存不足时,优先切换中间罐区和码头罐区加工方案虚拟库存最大的加工方案(保证加工方案可持续性),长输管道流速匹配蒸馏装置加工流速。

1.5 下层操作模型

在调度模型中,下层操作模型指的是单罐调度模型,以单个罐为模型对象。其固有属性包括最大罐容、实时罐容、实时油种、罐实时静置时间、罐收油状态。

1.6 接卸调度模型

接卸调度的主要任务是负责油轮卸油作业安排,整个流程涉及合理安排油轮卸油,选择合适的管线进行输油,选择合适油罐存储原油。模型输入为采购计划,包括原油到港信息和原油参数信息,模型关键参数包括码头、油罐和管道设备的相关参数。此模型最主要是根据原油月度加工计划推荐月度来油计划,作为短期调度模型的边界输入条件。以实际来油计划合理安排接卸模型。将实际来油计划带入原油混输短期调度模型中,判断各油种来油接卸的可能性,如不满足码头罐容量约束,将以推荐来油模型计算该油最合理来油时间。

1.7 模型优化求解

以短期调度模型搭配接卸调度模型构建炼厂原油混输长周期调度排产模型,长周期排产建模实质上是由多层次模型交叉搭建完成,规模大、复杂性高,在长周期(一个月)迅速得到一个合理的可行解成为关键问题。

1.8 人工经验修正排产

通过长周期调度排产模型生成的调度计划,会因为加工目标、原油到港情况、蒸馏装置负荷等排产条件变化需要灵活调整。在排产结果引入人工修正机制,针对调度计划任意时间点的任意作业类型进行调整,固化调整时间点的排产结果,以调整点为期初更新调整安排,代入长周期调度排产模型中自动生成调整时间点之后的调度计划。经多次修正后,调度计划更具实际原油加工的指导意义。

2 某炼厂案例研究

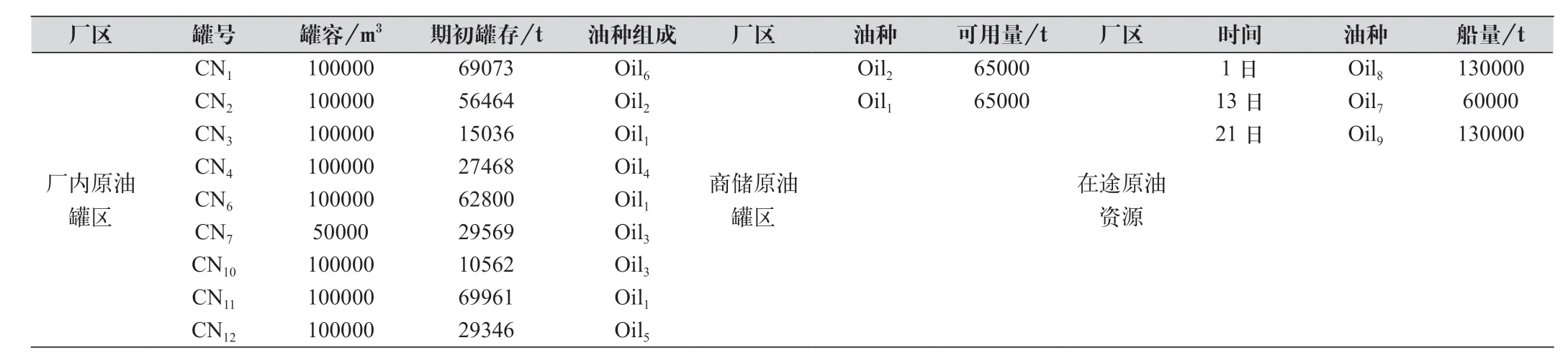

根据某炼厂原油加工业务背景建立长周期调度排产模型,一套蒸馏装置,炼油一次加工能力920 万吨/年。两个原油罐区,其中主罐区为厂内原油罐区,12 个原油罐,均为单油组分罐,有10 个10×104m3,两个5×104m3,可用罐容为85×104m3。从码头油轮接卸原油优先进厂内原油罐,其次进商储原油罐。商储原油不能直接调合加工,需转输进厂内原油罐。码头卸油进原油罐需经过8h 商检时间。原油罐需静置24h 脱水后才可付蒸馏装置加工。

因商储罐区的特殊性,模型将其储罐理想化,不以具体罐建模,不限罐容,无限制进油。厂内每个罐根据实际应用设置安全低限和高限,以某炼厂某一天为排产起始点,原油罐区状态为实际调度情形为模型对比数据,排产周期21d,原油期初资源如表1 所示。常减压加工流速1100t/h,当前加工方案确定。

2.1 原油聚类分析

统计期初各原油库存情况,并进行聚类分析。依据各类原油在途运输情况,确定各类原油消耗流速。

2.2 原油选择优化建立加工方案库

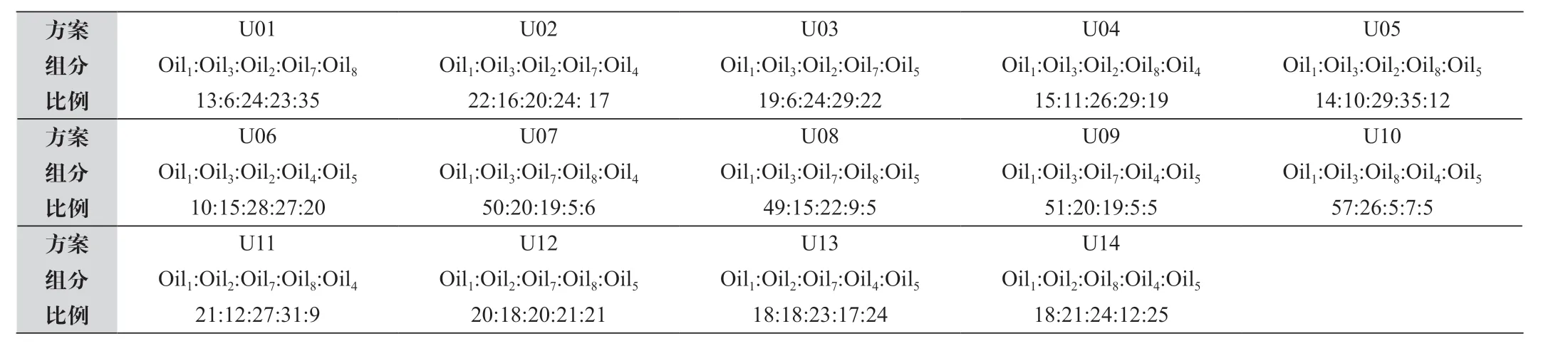

以原油性质、各类原油消耗上下限以及蒸馏装置加工约束给出优化加工方案如表2。

表1 期初原油资源

表2 优化加工方案

2.3 长周期调度排产模型求解结果

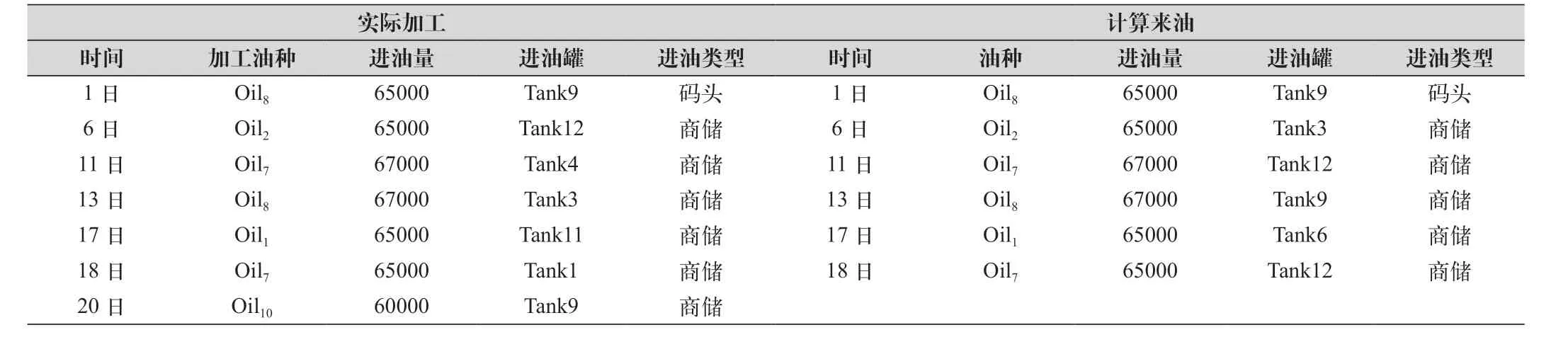

将优化加工方案库结合原油到港情况代入长周期调度排产模型中,得到计划原油加工安排,如表3。

表3 来油接卸对比

从模型输出来看,针对排产周期内的既定来油资源,调度模型给出详细的来油接卸方案,与实际来油相比,实际新增来油Oil10。实际的加工过程更加灵活,调度模型按照一定的启发式规则会沿着既定的路线寻找到可行解,再辅以人工经验修正,就能大致与实际相切合。

3 结语

从满足调度的可行性的角度出发,结合调度实际过程的经验操作转换为模型启发式规则,构建离散时间多层次模块化调度模型。考虑原油从来船接卸收储、转输调合、加工整个生产环节。以某炼厂生产例子为案例研究,说明模型单罐区单整流装置多油种多加工方案的适用性。本文只是针对平稳工况的长周期调度安排,没有实时考虑原油加工优化的问题,还有待进一步研究。