思维导图联合“QC工具”在质量问题分析中的应用

2020-07-27赵静

摘 要:文章旨在发掘思维导图在质量问题分析中的应用和成效,主要介绍了思维导图的概念、思维导图与新“QC七大工具”的关联、应用领域和主流软件。通过康尼机电股份有限公司(后续简称“康尼公司”)漏装胶条的质量问题实例,展示了利用思维导图软件,结合头脑风暴等质量工具,进行问题分析和可视化展现,输出根原因,制定有效措施。提高质量问题分析能力和效率。

关键词:思维导图;QC工具;质量问题分析

中图分类号:TP399 文献标识码:A 文章编号:2096-4706(2020)05-0097-05

Application of Mind Mapping Combined with “QC tool” in Quality Problem Analysis

ZHAO Jing

(Nanjing Kangni Mechanical & Electronic Co.,Ltd.,Nanjing 210013,China)

Abstract:This paper aims to explore the application and effect of mind mapping in quality problem analysis. It mainly introduces the concept and application field of mind mapping and mainstream software and the relationship between mind mapping and new “seven QC tools”. Through the actual quality problem of Nanjing Kangni Mechanical & Electronic Co.,Ltd.(short for Kangni Company in the following passage),showing that the problem was analyzed and visualized by using mind mapping software and quality tools such as brainstorming to output root causes and formulate effective measures. Improve quality problem analysis ability and efficiency.

Keywords:mind mapping;QC tool;quality problem analysis

0 引 言

质量问题分析通常根据问题的性质选择不同的分析方法。对于简单问题,可采取经验法,成功的概率在80%以上;对于复杂问题,如果还是凭经验,就会出现分析不全面或分析不到根原因的情况。这时候通常的做法是经验法加试验验证,而对于罕见低概率问题没有方向和头绪,多半采用头脑风暴、鱼骨图的方式进行分析。负责人组织开会讨论,指定人员做记录,会后再进行整理,输出结果,一来可能遗漏信息,二来效率低下,用了双倍的时间去做一件事,三来本该是小组活动,最后很可能就简化为一个人的事情。

那如何真正实现小组活动,并且把QC工具分析过程进行可视化展现,提升分析的效率呢?思维导图就可以发挥作用。

1 思维导图简介

思维导图是以“可视化思维”为理论基础,利用各种图形和文字,构建出发散的、整分的、分类比较的因果关系等知识结构图。它可以将人们思考的内容和过程整合归纳、协调并进行“可视化”展现。让分析者思路更加清晰,分析结果更加明确[1]。

目前主流的思维导图软件有MindManager、MindMater、MindMapper和XMind。XMind相比于其他软件更注重于组织结构图、树状图、思维导图、鱼骨图和二维图,适用于质量问题分析。此文将利用XMind软件进行质量问题分析的实例演示。

2 思维导图与新“QC七大工具”的关联

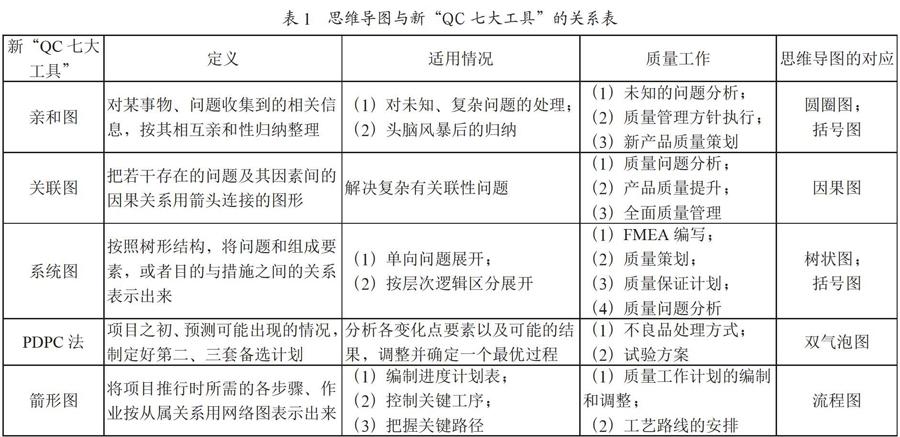

思维导图包括八种基本图形:圆圈图、气泡图、双气泡图、树状图、流程图、因果关系图、括号图、桥型图。新“QC七大手法”包括亲和图、关联图、系统图、矩阵图、PDPC法、箭形图和矩阵解析法,与思维导图基本对应,可用于质量策划、质量保证以及质量问题的原因分析和纠正预防措施的制定[2,3],如表1所示。

3 应用实例

此节将以具体的质量问题展示有效利用XMind軟件进行产品过程识别、原因分析、指定措施和形成8D报告的现场活动。

3.1 问题描述与定性

某客户投诉康尼公司B项目1件M产品漏组装胶条。该问题从未发生过,故定性为罕见小概率问题。

3.2 识别过程并绘制SIPOC图

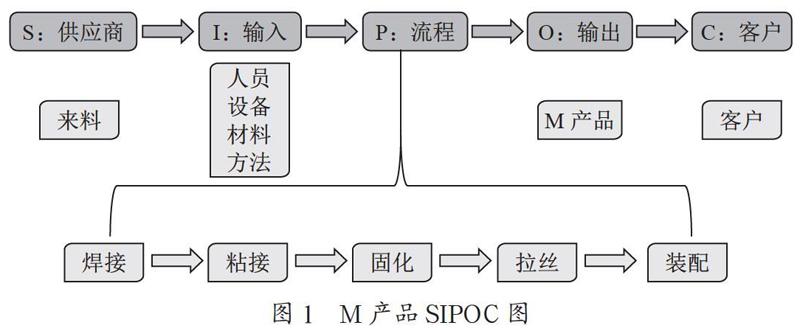

成立QC小组,利用XMind软件制作SIPOC图(括号图&流程图),即“QC工具”中的亲和图和箭形图,展示M产品生产的主要活动和子过程。识别这些过程的输入和输出,如图1所示。

3.3 原因分析

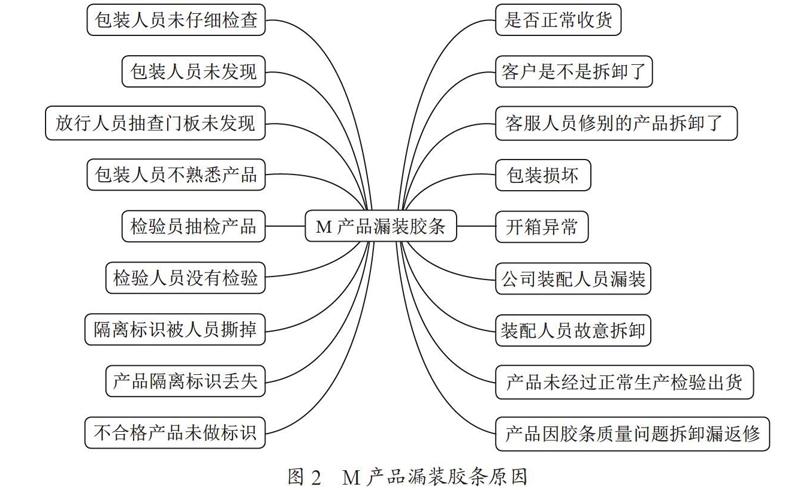

3.3.1 利用XMind头脑风暴,汇总所有影响因素

成立QC小组,进入XMind软件,主持人点亮头脑风暴模式,设置计时器,QC小组人员针对SIPOC图识别的M产品制造全过程,提出所有可能导致胶条漏装的因素。主持人记录所有观点,暂不做分类。可能原因包括产品返修流程异常、漏装配、产品隔离标识丢失、在制品未完工误发货、检验员未识别、人员故意破坏等。绘制关联图,如图2所示。

3.3.2 利用XMind分解到根原因

首轮头脑风暴时,小组成员有可能思维较局限,只能得到表面的初级原因。为了进一步分析,可以进行多轮头脑风暴。针对图3中每一个一级因素再进行头脑風暴,直到分解出所有的根原因,再利用XMind将这些原因进行归类整合,得到根原因(因果图),即“QC工具”的亲和图,如图3所示。

3.3.3 末端因子归纳和要因确认

QC小组根据图3归纳出14个末端因子,对这些末端因子逐条检查分析,确认了7条要因,并针对要因制定对策和改进措施。

(1)不合格产品未做标识,导致漏装:

调查分析:每个批次产品有60件,产品体积大且沉重,不做标识难以轻易辨识状态。如果漏贴不合格标识,则生产人员和检验人员会认为产品是合格的,不做处理。

结论:要因。

对策和措施:不良产品做标识,与检验员确认。

(2)隔离标识被人撕掉,导致漏装:

调查分析:不合格标识经常由生产人员去除,他们返修完成自检合格后撕除标签。生产人员回忆,当时那个批次问题较多,生产人员在返修物料不齐套的时候,组织了返修,正好就缺一件胶条未装。很可能他们返修完其他产品后以为都返修了,就把所有隔离标签全部撕掉了,导致了胶条漏装。

结论:要因。

对策和措施:生产返修后在隔离标签上做标识,检验确认合格后撕标签;返修物料齐套后再返修。

(3)隔离标识自行脱落,导致漏装:

调查分析:隔离标签黏性较大,除非人为撕除,不会自行脱落。

结论:非要因。

(4)检验员抽检未发现:

调查分析:检查2019年3月产品返修记录,未发现该故障件对应的序列号,说明当时此产品未被确认。返修产品需要逐一确认。

结论:要因。

对策和措施:返修产品生产报检,检验员100%全检。

(5)检验和生产人员未使用返修清单跟踪确认:

调查分析:批量返修需要制作返修清单,列出所有不良品的序列号,复查合格后,做好记录,防止遗漏。未找到当时的返修清单。

结论:要因。

对策和措施:建立返修清单,生产和检验共享一份返修清单,生产自检后,检验同步确认并记录。

(6)检验员未将产品拿出周转器具检查,未发现问题:

调查分析:产品体积大且沉重,检查时需要两人配合,将产品抬出周转器具,但是那个批次返修后,由于发货在即,检验员晚上加班检查,无人配合抬产品。他在周转器具中检查了产品,产品隔档间隙小,遮挡视线,可能未发现产品漏装,导致不合格品流出。

结论:要因。

对策和措施:按照检验作业指导书,产品拿出周转器具,到规定区域检查。

(7)放行人员抽查未发现:

调查分析:放行人员按规定只需要抽检,不负责全检康尼公司产品。

结论:非要因。

(8)由于赶时间,调用其他组人员或者实习生包装:

调查分析:生产人员反馈,生产任务紧时,有时装配的人员和包装产品的人员是不同小组的人员,或者借用实习生。而这些人员不熟悉产品,质量意识弱,无法及时识别零部件漏装。包装的人员是最后一道把关人员,不熟悉产品就无法发现明显的缺陷。

结论:要因。

对策和措施:制定包装操作规范;组内成员培训,熟悉每道工序零部件;借调人员、实习人员需经培训,且组内有一名老员工。

(9)项目停滞半年后生产:

调查分析:虽然项目停滞半年,但是装配工艺未变化,且产品在流水线生产,不会出现漏装。除非产品异常返修。

结论:非要因。

(10)生产人员报复心理故意拆除:

调查分析:生产小组的人员相对稳定,没有情绪化的员工。组内也无对公司、社会极度不满的人。

结论:非要因。

(11)运输公司拆卸:

调查分析:经客服确认,客户检查前包装良好,未被拆封过。

结论:非要因。

(12)客服拆卸修其他产品:

调查分析:经客服确认,客户检查前包装良好,未被拆封过。

结论:非要因。

(13)客户拆卸使用到其他产品:

调查分析:经客服确认,客户检查前包装良好,未被拆封过。

结论:非要因。

(14)周转器具不够,成品和半成品放在一起:

调查分析:生产现场周转器具有限,当现场积压产品较多,占用周转器具时,可能出现半成品临时存放于成品周转器具中的情况。再加上标识不清,生产和检验都无法区分产品状态,可能默认为合格品处理了。

结论:要因。

对策和措施:半成品、不合格品都要单独隔离,不混放。

3.3.4 XMind软件编制8D报告

前面已经完成了原因分析和纠正预防措施的制定,下一步就是编制8D报告。通常8D报告包括八个步骤:问题概述、8D小组成员、问题详细描述、原因、纠正措施、永久措施、预防措施和效果验证。原先,每一个步骤都需要录入相关信息。但是现在针对上述案例,QC小组可以利用XMind软件将前期绘制的原因图和措施图插入到8D报告树状图中,只需再补充其他少数信息就可完成8D报告,如图4所示。大大提高了工作的效率。并且也便于在团队中展示,大家提出意见后,及时修改,操作十分简便。

4 结 论

文章介绍了思维导图的概念、相关主流软件,分析了思维导图和质量工具的关联,并通过康尼公司M产品质量问题的实例展示了QC小组利用XMind软件和质量工具进行问题分析的过程,并输出了头脑风暴图、根原因分析图以及8D报告。

思维导图和QC工具的联合应用,不仅提高了小组成员参与程度,使分析过程“可视化”,更能帮助小组人员理清思路、开拓思维,提升问题分析的效率和成效,使得质量问题分析变得更便捷、清晰、高效。

参考文献:

[1] 东尼·博赞.思维导图 [M].叶刚,译.北京:中信出版社,2009.

[2] 刘伟,刘国宁,贾世晟.质量管理 [M].北京:中国言实出版社,2005.

[3] 郑茂莲.全面质量管理新七种工具及其应用实例 [M].广州:广东科技出版社,1989.

作者简介:赵静(1989-),女,汉族,江苏南京人,硕士研究生,毕业于河海大学工业工程专业,主要研究方向:企业项目质量管理。