湿喷砂对TiN+Al2O3+TiCN涂层性能的影响

2020-07-27董凯林时凯华

曾 伟,董凯林,王 鹏,时凯华

(自贡硬质合金有限责任公司,四川 自贡 643010)

喷砂技术根据研磨材介质的不同可以分为干式喷砂和湿式喷砂两种。

在切削工具领域,干式喷砂对刀片涂层前和涂层后的研究都有报道。Bouzakis K D[1]使用干式微喷砂对PVD涂层前刀片基体表面进行处理,证明其能够改变基体的表面形貌,增加涂层与刀具基体之间的结合力,提高刀具的切削寿命。同时他还研究了干喷砂对TiAlN涂层后刀具表面的影响,指出会增加刀具的涂层硬度,从而提高刀具切削寿命[2]。郑家乐[3]研究了使用干喷砂对涂层前基体表面进行预处理后,对CrN涂层刀具表面粗糙度和膜基结合力的影响。徐培丽[4]研究了微喷砂对TiAlN刀具涂层表面粗糙度、表面形貌、涂层厚度、表层硬度的影响。

湿式喷砂通常被用作表面处理,近年来该技术在硬质合金领域也得到了广泛的应用,不仅可以作为刀片涂层前的刃口钝化处理,还可以进行涂层后刀具的后处理。杜海燕[4]研究了湿式喷丸对YG8合金表面残余应力的影响。杜丽业[5]研究了热处理、湿喷砂和刃口处理三种不同后处理对MT-TiCN涂层刀具断口形貌、涂层织构、晶粒尺寸、涂层硬度、弹性模量和连续、断续车削性能的影响。目前在切削工具领域比较常用的CVD涂层为TiN+Al2O3+TiCN膜,涂层后进行湿喷砂处理能够有效的改变涂层表面的应力状态,减小崩刃的风险,但湿喷砂工艺参数尤其是砂水浓度对涂层性能的影响还未见详细的报道,本文就不同湿喷砂压力、不同湿喷砂时间和不同砂水浓度情况下,涂层表面光洁度、涂层厚度、涂层硬度、涂层横向断裂强度、涂层与基体之间结合强度及涂层磨粒磨损的变化规律进行分析。

1 实验准备

涂层性能检测项目需要制作相应的检测样品,样品要求及检测设备如表1。

表1 涂层性能检测项目、样品要求及检测设备

2 实验方法

1)表面光洁度(Rt)测量方法:使用探针法进行检测。在检测长度内,设备金刚石触针沿被测表面缓慢滑行,金刚石触针的上下位移量经公式计算后得出表面粗糙度数值,用表面最高值与最低值的绝对差进行表述。

2)涂层厚度检测方法:扫描电镜的背散射电子可提供用于样品表面不同成分分布情况的观察,故采用背散射电子像可以清楚地观察到不同涂层物质层及测量其厚度。

3)涂层洛氏硬度测量方法:在初始试验力和总试验力的先后作用下,用顶角120°金刚石圆锥压头压入试样表面,在保持规定时间后,卸除主试验力,用测量的残余深度增量计算硬度值。HRA=100-e/0.002 (规定0.002 mm为一个洛氏硬度单位)。

4)磨粒磨损检测方法(滑动摩擦法): 试样在20kg压力下,利用转动的不锈钢轮带动与水混合的Al2O3颗粒磨料进行磨粒磨损实验,相同时间后测量其磨损值。

A=(m/1000D)×105

(1)

式中:A——磨粒磨损值,cm3/105r;m——样品损失的质量,g;D——样品的密度,g/cm3。

3 结果与讨论

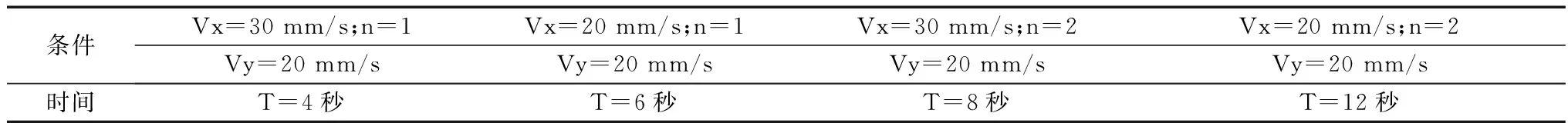

喷砂时间是通过设备工艺参数换算得来的。

以产品外接圆20 mm为例,喷枪移动速度Vy=20 mm/s,传送带速度Vx=(20/30)mm/s,循环次数n=1或2,由此换算喷砂时间,结果见表2。

表2 工艺换算的喷砂时间

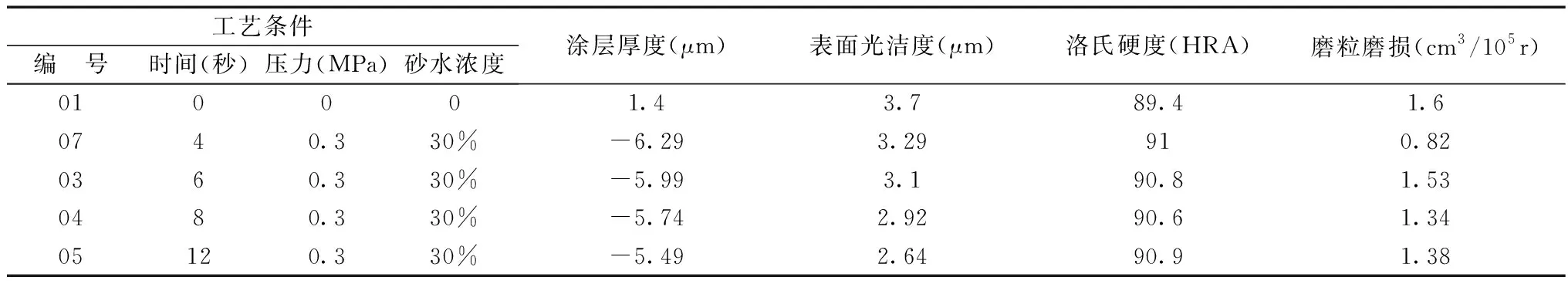

分别以不同的喷砂时间、压力、砂水浓度进行试验,各项检测数据如表3-5。

表3 不同喷砂时间试验数据

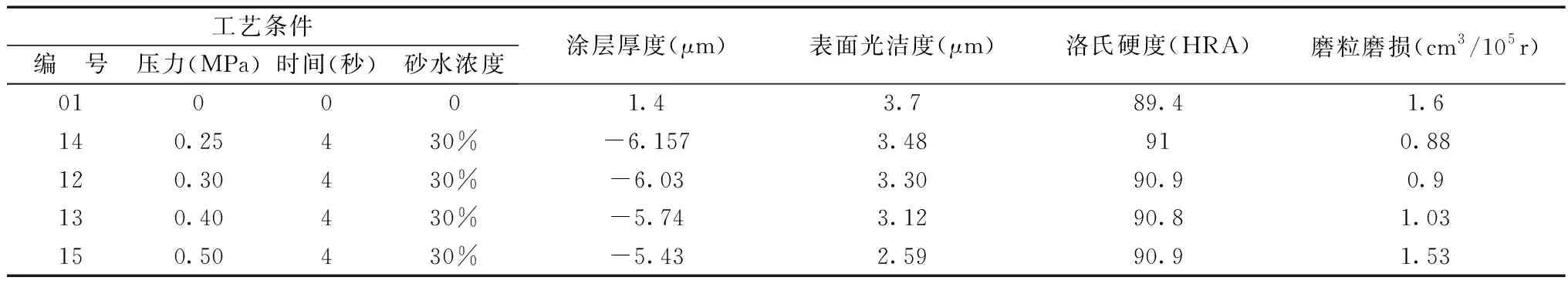

湿喷砂机的气压供给范围是0-0.8 MPa,但是由于湿喷砂机的设计中为了防止负压造成喷水管路中的水进入压缩空气管路,于是设定了最低工作气压为0.2 MPa。湿喷砂机工作时,含有磨料的液体在管路中高速高压流动,会对管道壁造成磨损,其压力值越大,磨损越快越严重,故设定压力值范围为0.25-0.5 MPa。

表4 不同喷砂压力试验数据

砂水浓度这个概念在国内发表的诸多论文中很少有相关文献介绍其参数的选择。但是砂水浓度与喷砂压力类似,浓度越大,水中含有的磨料越多,在较大压力下对设备水循环系统的磨损越快、越大,因此采用合理的砂水浓度与喷砂压力可以延长设备水循环系统的使用寿命,减少使用成本。

砂水浓度在25%-35%之间每间隔3%递增,即砂水浓度值选择为25%、28%、31%、34%。

表5 不同砂水浓度试验数据

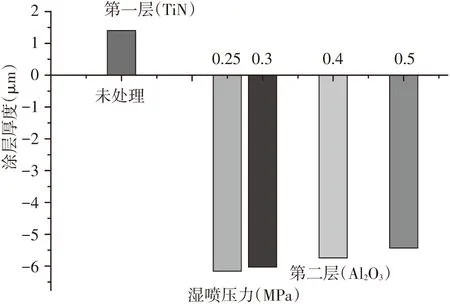

3.1 湿喷砂对涂层厚度的影响

数据检测以TiN和Al2O3涂层之间的分界面为基准,正值为TiN涂层厚度,负值为Al2O3涂层厚度。

图1 湿喷砂时间与涂层厚度的变化图

1)涂层厚度随喷砂时间、喷砂压力及砂水浓度的增加而减小,但是三者对涂层的冲蚀作用效率不同,喷砂时间与喷砂压力同比增大其冲蚀效率基本相同,砂水浓度30%是个临界点,低于30%以下,冲蚀效率低,高于30%以上,冲蚀效率高。

图2 湿喷砂压力与涂层厚度的变化图

2)第一层TiN涂层全部喷掉有个临界参数点,约为喷砂时间4秒,喷砂压力0.4 MPa,砂水浓度30%。

图3 湿喷砂水浓度与涂层厚度的变化图

3)湿喷砂对涂层表面的冲蚀作用随着时间的延长,会把表面TiN涂层打掉,从而表面由金黄色变为黑色,故涂层厚度逐渐下降。但是相同时间下TiN涂层减少的厚度明显大于Al2O3涂层,这是由于TiN涂层硬度约为2000 HV,而Al2O3涂层硬度约为2300 HV,Al2O3涂层硬度大于TiN涂层硬度,故耐磨性更好。

3.2 湿喷砂对表面光洁度的影响

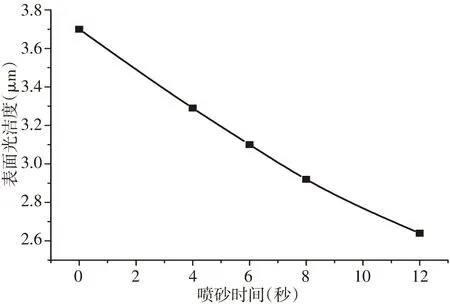

图4 湿喷砂时间与涂层表面光洁度的变化图

图5 湿喷砂压力与涂层表面光洁度的变化图

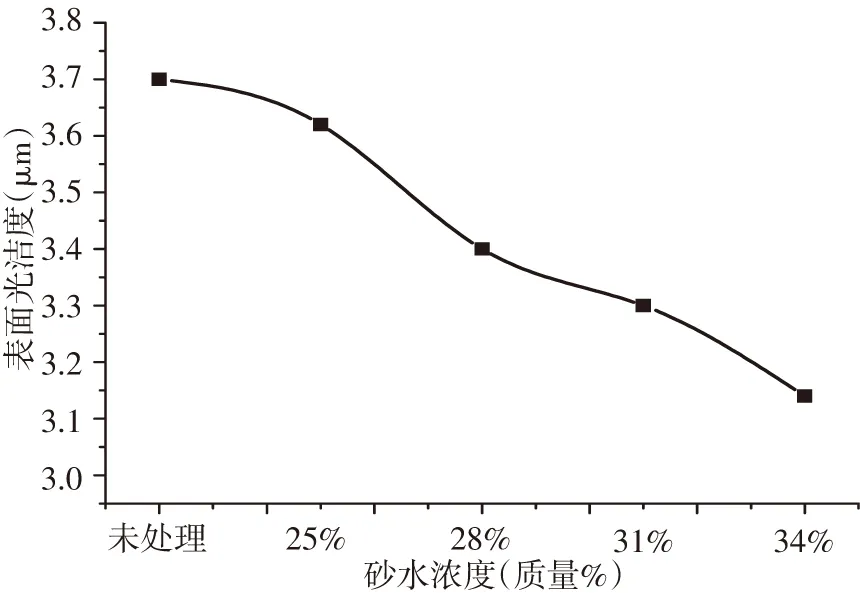

图6 湿喷砂水浓度与涂层表面光洁度的变化图

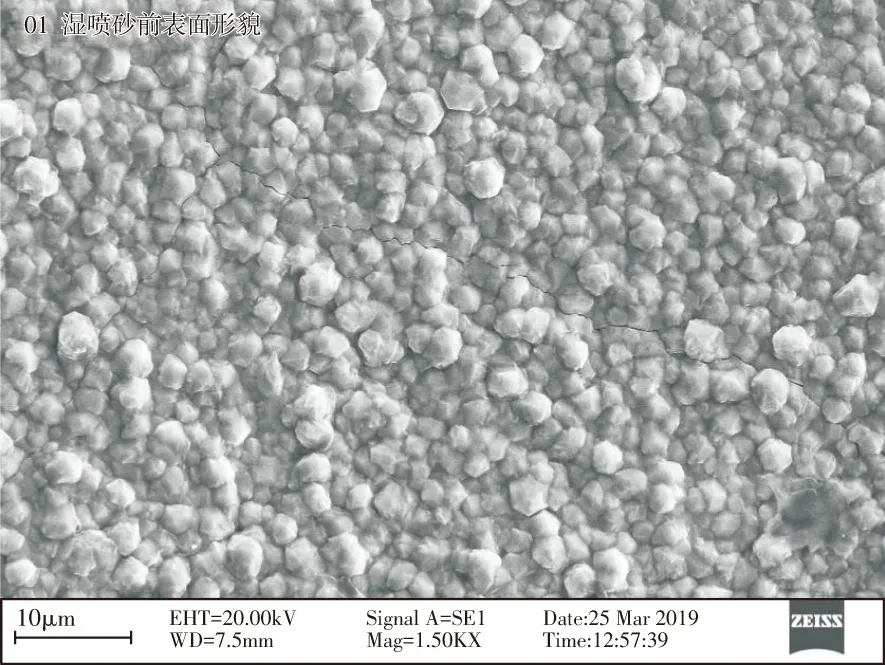

图7 湿喷砂前涂层表面形貌

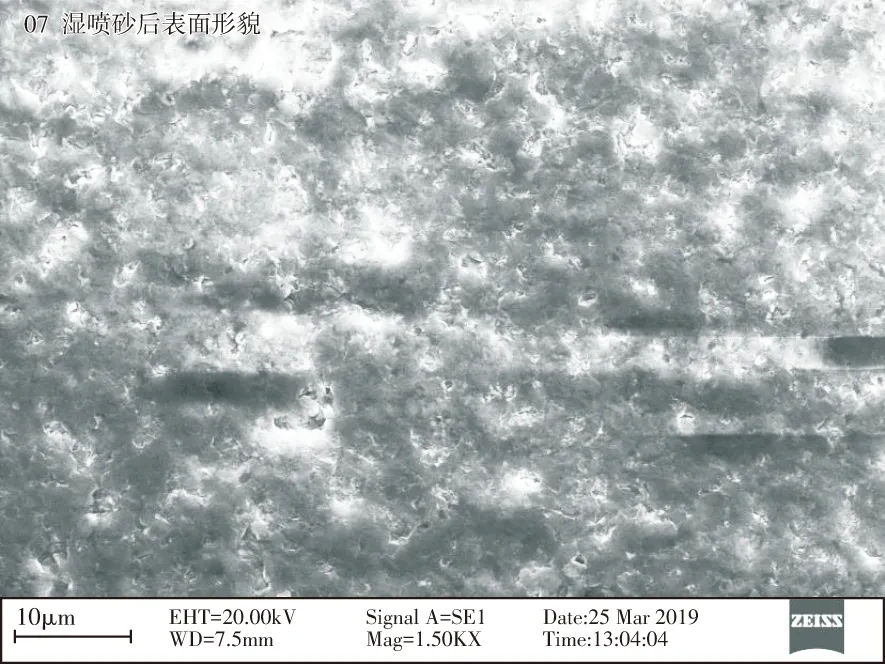

图8 湿喷砂后涂层表面形貌

湿喷砂主要通过塑性剪切流动去除被加工材料表面,在已湿喷砂表面不存在明显的涂层大颗粒(部分文献中称为“金属液滴”)形貌,通过湿喷砂磨料成百上千次的冲蚀作用,被加工材料表面的大颗粒已经产生了类似于“鹅卵石”表面的形貌。

1)延长喷砂时间对涂层表面光洁度的质量控制最为容易。

2)砂水浓度值下限应该为25%,30%左右的砂水浓度其冲蚀效率较好,并且砂水浓度工艺设定的间隔应该在5%左右,其影响变化更为明显。

3)喷砂压力足够大(大于0.4 MPa)之后,涂层表面光洁度变化更明显。

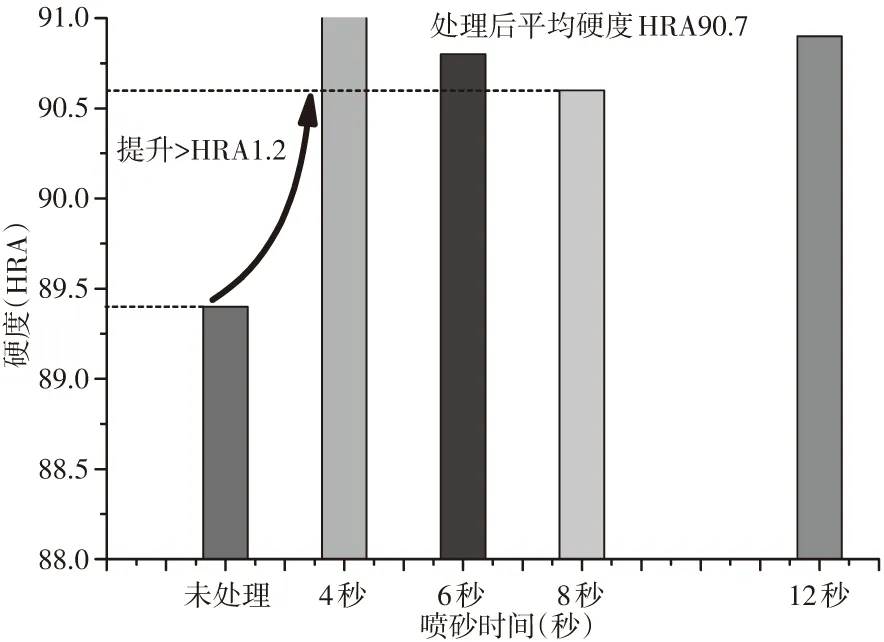

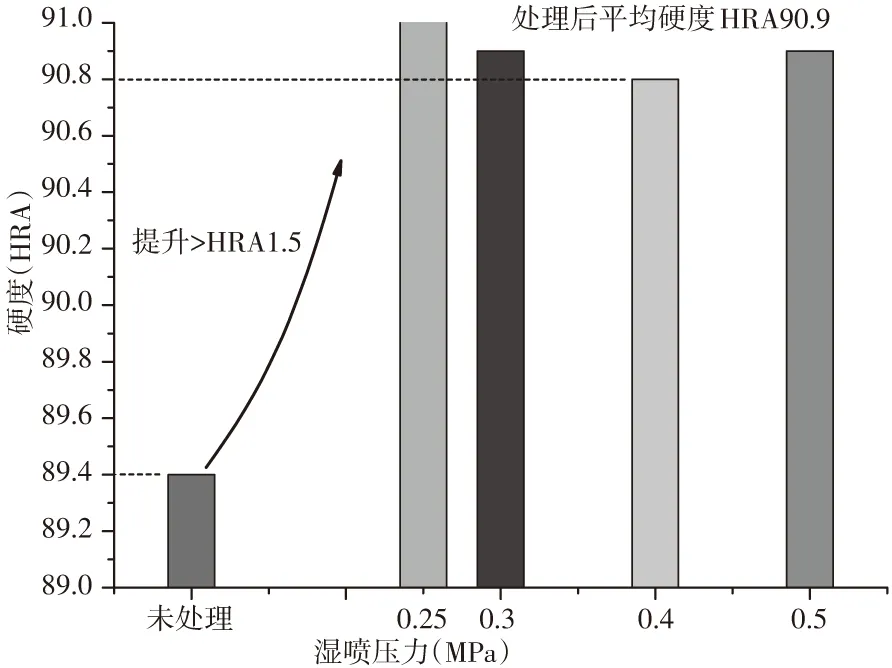

3.3 湿喷砂对洛氏硬度的影响

图9 湿喷砂时间与涂层硬度的变化图

图10 湿喷砂压力与涂层硬度的变化图

图11 湿喷砂水浓度与涂层硬度的变化图

Bouzakis等研究了干喷砂TiAlN刀具涂层硬度变化情况,结果表明微喷砂可提升涂层硬度,且随喷砂时间和磨料直径的增大而增大。Klocke对TiAlN刀具涂层进行了湿喷砂处理,同样获得了更高硬度的涂层表面[2]。本实验结果说明湿喷砂对涂层表面硬度确实有较明显的增强作用,其原因是湿喷砂把产品表面的涂层大颗粒冲蚀成小颗粒造成的,同时涂层物质中硬度更高的物质裸露于表面也是涂层表面硬度提高的原因之一。

1)湿喷砂对提高涂层表面硬度具有显著影响,其过程为湿喷砂磨料先将TiN涂层大颗粒冲蚀成小颗粒,造成表面硬度迅速提高,随着冲蚀作用的持续,TiN涂层逐渐消失,露出Al2O3涂层,其硬度比TiN涂层略高,这也是表面硬度迅速提高的原因之一,且Al2O3涂层更为致密,耐磨性更好,涂层厚度更厚,在实验范围内硬度检测能够稳定在Al2O3涂层范围内。

2)湿喷砂压力对涂层表面硬度的提高作用更积极。

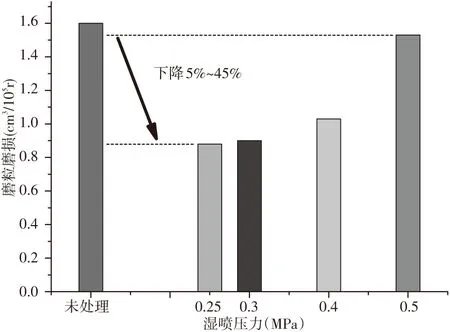

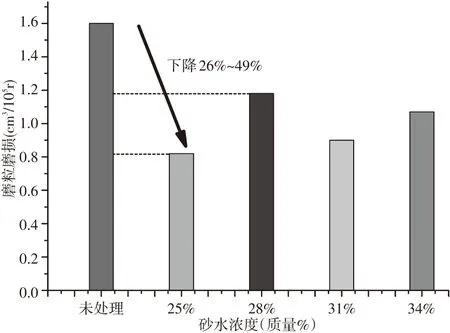

3.4 湿喷砂对磨粒磨损的影响

图12 湿喷砂时间与涂层磨粒磨损的变化图

图13 湿喷砂压力与涂层磨粒磨损的变化图

图14 湿喷砂水浓度与涂层磨粒磨损的变化图

从工艺稳定性来讲,需要波动小即磨粒磨损值偏差小的情况,综合分析上述三个图,再次验证,较好的喷砂参数为砂水浓度值30%,时间4秒,压力0.4 MPa。

磨粒磨损变化趋势与之前的硬度变化过程类似,由于未湿喷砂的产品表面TiN涂层很容易被喷砂磨料冲蚀掉,所以其磨粒磨损值最大,但是随着TiN涂层逐渐消失,露出Al2O3涂层,其耐磨性更好,由于Al2O3涂层厚度较厚,故该层磨粒磨损变化小,其值波动小。

4 结论

1)涂层厚度随喷砂时间、喷砂压力及砂水浓度的增加而减小,但是三者对涂层的冲蚀作用效率不同,喷砂时间与喷砂压力同比增大其冲蚀效率基本相同,砂水浓度30%是个临界点,低于30%以下,冲蚀效率低,高于30%以上冲蚀效率高;第一层TiN涂层全部喷掉有个临界参数点,约为喷砂时间4秒,喷砂压力0.4 MPa,砂水浓度30%;TiN涂层较Al2O3涂层更容易被冲蚀掉。

2)涂层表面光洁度随喷砂时间的延长,提升效果明显;砂水浓度值下限应该为25%,30%左右的砂水浓度其冲蚀效率较好,并且砂水浓度工艺设定的间隔应该在5%左右,其影响变化更为明显;喷砂压力足够大(大于0.4 MPa)之后,涂层表面光洁度变化更明显;

3)湿喷砂对提高涂层表面硬度具有显著影响。其过程为湿喷砂磨料先将TiN涂层大颗粒冲蚀成小颗粒,造成表面硬度迅速提高,随着冲蚀作用的持续,TiN涂层逐渐消失,露出Al2O3涂层,Al2O3硬度比TiN涂层略高,这也是表面硬度迅速提高的原因之一,且Al2O3涂层更为致密,耐磨性更好,涂层厚度更厚,在实验范围内硬度检测能够稳定在Al2O3涂层范围内;湿喷砂压力对涂层表面硬度的提高作用更积极。

4)磨粒磨损变化趋势与涂层表面硬度变化过程类似,由于未湿喷砂的产品表面TiN涂层很容易被喷砂磨料冲蚀掉,所以其磨粒磨损值最大,但是随着TiN涂层逐渐消失,露出Al2O3涂层,其耐磨性更好,由于Al2O3涂层厚度较厚,故该层磨粒磨损变化小,其值波动小。从工艺稳定性来讲,需要波动小即磨粒磨损值偏差小的情况,综合分析得到湿喷砂参数为砂水浓度值30%,时间4秒,压力0.4 MPa。