高钛型钒钛磁铁矿高炉节能环保改造设计特点

2020-07-27吴秋廷周章金林千谷

宋 剑,唐 炜,雷 电,熊 强,吴秋廷,杨 东,周章金,林千谷,韦 东

(1.攀枝花钢钒有限公司炼铁厂,四川 攀枝花 617023;2.攀枝花攀钢集团设计研究院有限公司,四川 攀枝花 617023;3.攀枝花钢钒有限公司,四川 攀枝花 617023)

攀钢钒3#高炉是冶炼高钛型钒钛磁铁矿的高炉,含钛量达18%~23%,属于较难冶炼的呆矿高炉,于1973年8月17日建成投产,设计有效容积1000 m3,第4代炉役从2006年4月2日投产,有效容积为1200 m3,于2019年11月10日停炉。基于以下几方面原因,对攀钢钒3#高炉进行技改升级、节能环保改造。

1)安全生产风险。3#高炉生产13年多,高炉建筑一直处在重载荷、动载、高温、多尘、腐蚀气体环境下,部分建筑蚀损情况严重。高炉炉体破损,冷却壁设备损坏严重,炉壳变形、锈蚀、发红、鼓包现象突出,钒钛磁铁矿炉底砖侵蚀严重,炉底温度升高,安全生产风险逐年上升,需尽快安排大修。

2)环保政策。3#高炉除尘系统于2006年建成并投入使用,设计外排粉尘浓度50 mg/Nm3,现已不能满足《炼铁工业大气污染物排放标准GB 28663-2012》的25 mg/Nm3要求,环保压力与日俱增。本次大修按照外排粉尘浓度10 mg/Nm3进行升级改造设计。

3)炼铁成本压力。经济“新常态”下,产能过剩的钢铁工业降本增效是生存的重要举措,利用#3高炉大修的机会,如应用热风炉双预热系统以提高风温降低燃料比、应用改进型高压冷却水工艺以节电降耗等,将会为降低炼铁成本提供新的突破点。

1 高炉主要设计指标

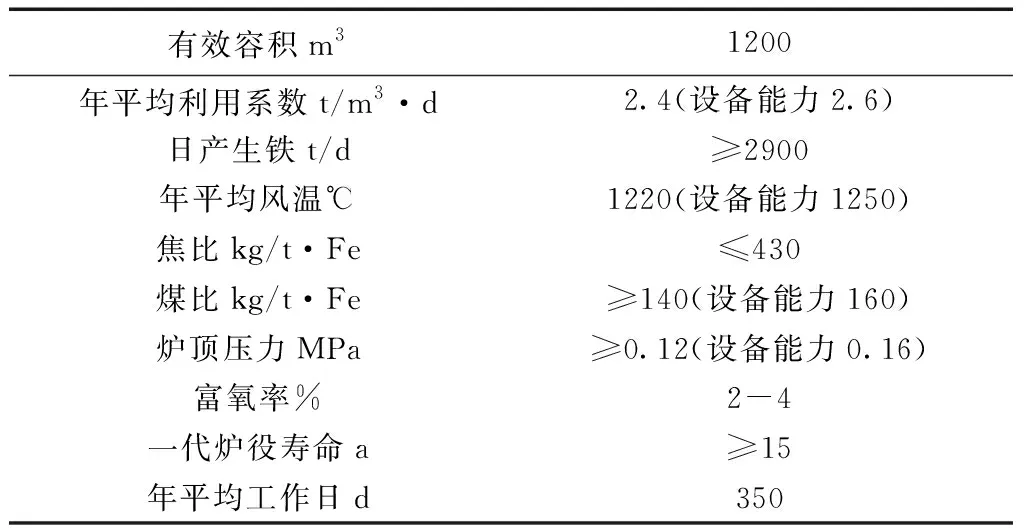

攀钢钒高钛型钒钛磁铁矿3#高炉节能环保改造后主要设计指标见表1。

表1 攀钢钒高钛型钒钛磁铁矿3#高炉

2 主要设计改造内容[1][2]

高钛型钒钛磁铁矿节能环保改造设计重点:1)按一代炉役冶炼高钛型钒钛磁铁矿长寿高产的目标,对炉体冷却水系统、冷却设备、炉体耐火材料等方面进行系统考虑、深度优化。2)对现有出铁场及矿槽除尘系统进行升级改造。3)新增热风炉双预热系统,重点研究双预热系统的工艺布置、风温提高后热风管道砖衬结构优化等。4)重力除尘器、上升管、下降管按整体利旧考虑,对部分损坏管道及耐火材料进行功能恢复。5)出铁场蓄铁式主沟扩宽至3.2 m,以适应重型机械作业安全。

2.1 炼铁工艺

1)矿、焦槽系统。料车容积由7.5 m3扩容至8.0 m3后,对相关设施进行校核及相应改造;焦炭、烧结矿称量斗斗体均利旧,称量漏斗闸门采用电液一体化动力装置传动。根据停炉后实际检查情况,重新浇注破坏较严重的矿槽壁,对梁、柱进行加固,并更换损坏部分耐磨衬板,进行功能恢复。

2)斜桥料车上料系统。为提高上料能力、降低上料系统作业率,将料车容积由7.5 m3扩大到8.0 m3(车体加长约100 mm,加高约200 mm),卷扬额定速度2.95 m/s(可调),改造后结构型式同1#高炉,同步更新减速机、联轴器及卷筒等。同时对高炉炉顶放散进行噪音、除尘治理设计,增设消音器及旋风除尘系统。

料车扩容后,卷扬机室及斜桥的负荷均有所增加,对斜桥及卷扬机室进行加固。

3)炉顶系统。采用无料钟炉顶装料设备是当今技术发展的方向,有利于改善布料技术,但是改造内容多、投资大(增加投资约3000万元)、工期长(140 d)。鉴于高炉大修工期时间紧迫,因此本次按现有料钟炉顶优化改造方案进行。

4)荒煤气系统。按整体利旧考虑,主要改造内容有上升、下降管利旧,对部分损坏管道及耐火材料进行修补恢复功能;重力除尘器壳体利旧,对其内部耐火材料、导流板等进行修补及局部改造;在大修停炉时进行现有上升、下降管的厚度、强度等检测,根据检测结果在施工时进行必要的调整,以确保满足一代炉役的使用要求。

5)高炉本体系统。

(1)高炉炉壳。高炉炉壳经一代炉役使用(2006~2019年),锈蚀、变形(凹陷、鼓包)、发红等现象突出,特别是近年来到了炉役末期,炉壳喷水强制冷却后,加剧了炉壳工况的恶化,本次改造全部更新,炉壳外形尺寸适当修正、炉体平台布局维持不变(局部更换面板、走梯、栏杆、支吊架等结构件);高炉采用厚壁炉型:“铸铁冷却壁+支梁式水箱+耐火砖结构型式”;炉身角、炉腹角维持不变,全高不变。

(2)炉体冷却设备。

①冷却设备形式。炉底、炉缸部位(1-3段):采用三段光面灰铸铁冷却壁;炉腹、炉腰部位(4-5段):采用两段球磨铸铁镶砖冷却壁;炉身下部(6-8段):采用三段球磨铸铁镶砖冷却壁;炉身中部:采用四层支梁式空腔铸钢冷却水箱;炉底:采用水冷炉底,水冷管由蛇形管改造为直列管,3根一串,共36根12组。

②冷却设备设计。

光面冷却壁:炉底、炉缸部位第1段高度为h1=2500 mm,第2段高度为h2=2500 mm,第3段高度为h3=2570 mm;材质为灰铸铁(牌号HT150),第一、二段壁厚δ=150 mm,第三段壁厚δ=220 mm,内铸DN32 mm无缝钢管;铁口部位采用四块异型双层水冷管冷却壁。该冷却形式长期被攀钢钒钛高炉采用,效果良好。

镶砖冷却壁:炉腹、炉腰及炉身下部第4-8段采用壁厚为δ=340 mm的镶砖铸铁冷却壁,第4段高度为h4=1700 mm,第5段高度为h5=1740 mm,第6、7段高度为h6-7=1625 mm,第8段高度为h8=1725 mm。镶砖铸铁冷却壁材质为铁素体球墨铸铁(牌号QT400-20),冷却壁热面开“矩形槽”镶砖,槽深150 mm,热镶高铝砖。

③炉体冷却介质。本次大修炉体冷却介质全部采用工业净环水。

高炉风口小套、中套、渣口小套三套、铁口两侧冷却壁及第3段风口带冷却壁采用高压净环水开路冷却形式,供水压力≥1.2 MPa。

炉缸以下第1-2段冷却壁、4-8段冷却壁、支梁式冷却水箱、炉底水冷管、风口大套、渣口大套及二套等采用中压水开路冷却形式,供水压力≥0.6 MPa。

配水方式为除炉缸1、2段、炉身上部支梁式冷却水箱可串联外(接中压水),其余冷却设施全部采用一进一出配水方式。

(3)高炉炉衬。针对攀钢高炉冶炼高钛型钒钛磁铁矿各部位工作条件、浸蚀机理和不同型式的冷却设备而改进选择与之相适应的炉衬结构和材质。

①复合结构炉底炉缸。为适应高钛型钒钛磁铁矿高炉长寿要求,优化改良攀钢高炉炉底砖衬结构型式,吸取2017年1#高炉、2018年4#高炉大修炉底炉缸砌筑最新成果,炉底采用复合莫来石砖、超致密粘土砖及半石墨大碳砖组合的复合结构炉底。复合炉底结构由9层耐火砖组成,厚度约3618 mm,从下往上依次为:2层半石墨大碳砖(砖型400×400×2000 mm)、2层超致密粘土砖(砖型400×150×90 mm)、3层复合莫来石砖(砖型400×150×90 mm)、2层超致密粘土砖(砖型400×150×90 mm),炉缸及死铁层下方炉底采用立砌复合莫来石砖形成“杯状”;炉缸全部采用复合莫来石砖砌筑;耐热基墩、炉缸、炉腹保护砖采用粘土砖环形砌筑。

②炉腹、炉腰及炉身部位。炉腹、炉腰及炉身下部铸铁冷却壁热镶砖采用高铝砖,铁口、渣口采用黄刚玉组合砖,风口采用微孔刚玉组合砖,风口冷却壁厚度由120 mm改为250.4 mm, 水管由单层改为双层。

炉腹、炉腰热面砌筑烧成微孔铝碳砖,炉身下部热面砌筑氮化硅结合碳化硅砖,炉身中上部砌筑高铝砖形成厚壁炉墙。

炉顶煤气封罩内侧喷涂150 mm厚的不定形耐火材料。

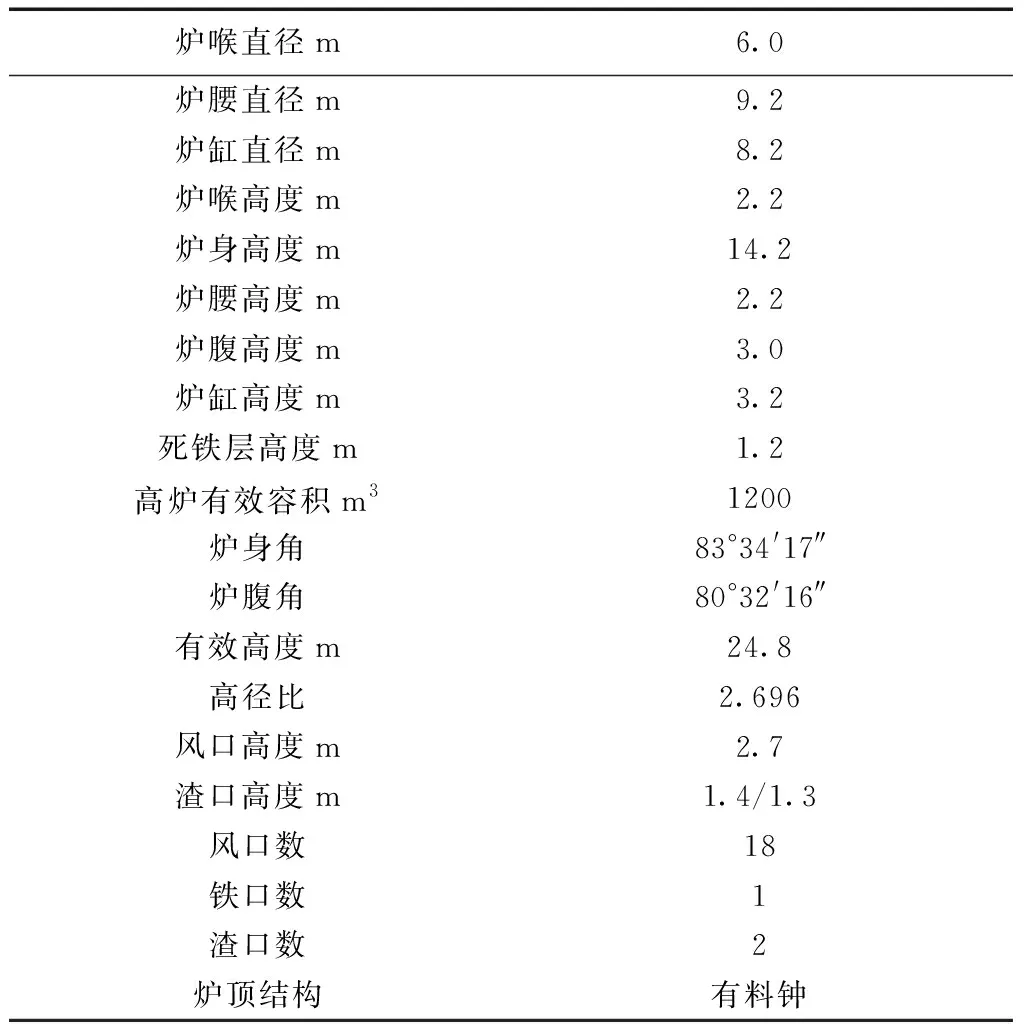

表2 攀钢钒高钛型钒钛磁铁矿3#高炉

6)风口平台出铁场系统。维持现有的东铁口、南北渣口及东出铁场工艺布置不变,炉前开口机、泥炮等设备根据蓄铁式主沟及出铁场平坦化改造要求,按2017年改造的1#高炉结构型式更新,以保持备件的一致性。

渣铁沟、除尘罩以及各压缩空气、煤气、氧气等动力管线拆除后恢复并优化管线布局,增设渣铁沟沟罩,进一步抑制烟尘散排。堵渣机、炉前吊车等利旧检修。

出铁场主体建构筑物已使用45年以上,3#高炉主沟、渣沟区域发生过烧穿事故,同时为了蓄铁式主沟扩宽至3.2米,适应重型机械作业安全,进一步改善炉前作业空间及劳动环境,本次大修出铁场向东扩展9米一跨,且根据现有出铁场的特点,对出铁场进行平坦化改造,同时相应的现有除尘管道拆除,重新布局设计。

炉前液压站搬迁至现3#高炉北面休息室位置,现有休息室拆除后在原址新建6.9 m×16.0 m三层框架结构建筑,总建筑面积约330 m2,一层为炉前液压站,二、三层为炉前休息室及工具间。

7)热风炉系统。4座内燃式热风炉1#、3#热风炉进行大修,2#、4#热风炉进行中修。原样制作更换拱顶炉壳(从直段以上),拱顶砖、上部格子砖、火井墙砖、燃烧室保护砖、低蠕变高铝隔墙砖全部更换,陶瓷燃烧器全部更换。

热风管道直径加大,增加耐材厚度改造。热风阀下方现有平台降低,热风管道加大,耐材厚度改造。保持现有热风支管内径φ1100 mm、主围管内径φ1200 mm不变,耐材厚度由360 mm增加至445 mm,管壳相应加大改造;工作层耐材由高铝砖改为含红柱石的低蠕变高铝组合砖。

增加前置燃烧炉,管式换热器改为板式换热器。换热效率提高,预热后空气可提高200 ℃、煤气可提高50 ℃左右。

拆除原煤气管道上的脱水器、混合器,管道从DN1.4 m改大为DN1.6 m,减小管道阻力,彻底改变烧炉煤气压力低和烧炉时易出现热震动的现象。

施工过程需要把好质量关。由于第4代炉役的热风炉运行不好、掉砖严重,在拆除旧燃烧器时跟踪分析内部砖衬破损及通道堵塞情况,在新砌筑时确保空气、煤气通道圆滑、畅通。

2.2 公辅设施

1)蒸汽供应。热风炉平台现有1根DN150低压蒸汽主管和1个蒸汽包。根据现场调研能满足各工艺用户使用要求,大修时对外部主蒸汽管道和蒸汽包进行拆除更新。

2)压缩空气供应。热风炉平台现有1根DN100低压压缩空气主管、1根DN200高压压缩空气主管和1个低压压缩空气气包。根据现场调研能满足工艺使用要求。但考虑对外部主压缩空气管道、气包及风动送样系统现有压缩空气净化装置进行拆除更新。

3)给排水。

(1)高压水系统(搬迁)。3#高炉高压水加压泵站布置于出铁场下,采用二次加压工艺,其系统压力已不能满足3#高炉高压用户的要求。且该泵站极端情况下存在漏铁爆炸事故的安全隐患,本次大修将高压泵站搬迁至能动中心四水站统一管理,以进一步降低运维成本。同时对进入高炉区域管道进行更换,通过水泵的变频调节,可满足炉役前期供水流量2000 m3/h、压力0.85 MPa及后期供水流量2672 m3/h、压力1.3 MPa两种工况的要求。

(2)中压水系统(利旧)。能动分公司现有中压水系统总流量约16500 m3/h,供水水压为0.6~0.63 MPa。现有净环供水系统的流量和压力均可以满足高炉中压用户的要求,本次大修中压净环水系统基本不变,对干涉大修施工的局部现有管网布局进行调整更新。

4)燃气。本次大修燃气介质供应维持不变,炼铁大修区域涉及管网拆除后恢复更新。经现场调查,现场焦炉煤气管道、氧气管道及氮气管道主管及支管均有不同程度腐蚀,故本次大修对现有DN300焦炉煤气管道、DN150氧气管道及DN200氮气管道进行拆除,在原位置重建,并对管网布局进行优化。

2.3 通风除尘系统

出铁场及矿槽除尘系统均于2006年建成并投入使用,设计外排粉尘浓度50 mg/Nm3,已不能满足《炼铁工业大气污染物排放标准GB28663-2012》25 mg/Nm3的要求,攀钢钒按照外排粉尘浓度10 mg/Nm3进行升级改造设计。

1)出铁场除尘系统升级改造

(1)总体方案。对现有两台除尘器利旧改造,增加过滤面积,更换现有两台除尘风机转子,并对现有除尘管网进行局部改造。

(2)设备改造。利旧现有风机机壳及电机,对风机转子做改造性更换;利旧原有两台除尘器框架,中箱体加高3 m;滤袋规格由原来的Φ130×6000 mm更换为Φ130×8000 mm,使单套除尘器过滤面积达到14 629 m2;更换滤袋材质,滤袋采用气密性和滤尘效果更好的覆膜涤纶针刺毡滤料(600 g/m2)。

(3)管网改造。将吹氧化罐除尘点接入出铁场内除尘系统。吹氧化罐除尘现接入2#高炉出铁场除尘系统,本次接点的目的是实现2#、3#高炉某一座休风时,吹氧化罐仍可接入另一座的除尘系统正常工作。改造后该除尘点仍由2#高炉出铁场除尘系统负责抽风,平时不占用3#高炉出铁场内除尘系统风量。

(4)利旧设施:两台除尘器结构框架、风机房、灰仓、烟囱。

新增设施:2个悬臂式出铁口顶吸罩、吹氧化罐除尘点阀门管道、除尘器进出口管道。

2)矿槽除尘系统升级改造

(1)总体方案。现有除尘器利旧改造,增加过滤面积,更换现有除尘风机转子,并对现有除尘管网进行局部改造。

(2)设备改造。利旧现有风机机壳及电机,对风机转子做改造性更换;利旧原有除尘器框架,中箱体加高3 m,两侧各加宽0.7 m;滤袋规格由原来的Φ130×6000 mm更换为Φ130×8000 mm,使单套除尘器过滤面积达到18 653 m2;更换滤袋材质,滤袋采用气密性和滤尘效果更好的覆膜涤纶针刺毡滤料(600 g/m2)。

(3)管网改造。取消矿槽槽上及焦炭中间仓上的固定抽风罩,在槽上的冶15、冶16、冶17皮带和焦炭中间仓上的K102皮带旁各设置一套移动通风槽装置,并将其接入现有矿槽除尘系统管网。移动通风槽是一种针对沿直线运动的尘源除尘开发的技术,具有无需阀门切换,抽风口靠近尘源,尘源密闭性较好等特点。矿槽除尘器进口Φ4100主管局部优化并内贴耐磨陶瓷。

(4)新增设施。4套移动通风槽装置及与除尘系统连接管道。矿槽除尘器进口Φ4100主管局部优化并内贴耐磨陶瓷。

2.4 供配电系统

3#高炉总装机容量为12 541 kW,工作容量为9779 kW,三路10 kV电源分别来自新冶炼变电所、坪一变电所,与改造前一致。

1)高压供电系统。高压变电所高压柜全部利旧,变电所馈出的电缆全部利旧。

2)低压供电。380V/220V电源主要由现有的N3-3变电所供电,该变电所内更换3台1000 kVA变压器及相应电缆。

2.5 自动化系统

高炉主控系统更换一体化DCS系统1套,Ovation3.6.0新版本配置,保持现有槽下操作室不变,高炉中控室、热风炉操作室、卷扬机操作室集中在新建操作室内。利旧改造出铁场除尘PLC控制系统1套、利旧改造矿槽除尘PLC控制系统1套。

仪表系统除进行常规的温度、压力、流量等检测外,还设了炉顶综合煤气分析、砖衬温度检测、炉内监测系统、炉身静压力检测、铁口铁水测温等特殊仪表;料面料速仍采用探尺;沟下称量漏斗采用全电子秤;沟下矿槽料位检测采用超声波料位计;炉体冷却水系统设置水温差热负荷精准检测和智能预警系统。仪表控制系统的主要功能均由DCS系统完成,采用全键盘、全LCD操作。

2.6 总图运输

仅出铁场东延9 m,新增建筑面积约256 m2,其余系统改造均在原址进行,基本不新增用地。

3 结论

1)攀钢钒高钛型钒钛磁铁矿3#高炉节能环保改造工程实施完成后,高炉设计年平均利用系数设备能力2.6 t/m3·d,设计年平均风温设备能力1250 ℃,一代炉役单位炉容产铁量≥1万t/m3,有组织外排粉尘浓度达到超低排放≤10 mg/Nm3的总体目标,达到“环保、节能、稳定、高效、经济”的目标[1]。

2)炉体系统优化改造,采用优化的攀钢特色长寿型复合炉衬结构,将为一代炉役单位炉容产铁量≥1万t/m3打下坚实基础。

3)重点应用了高炉风口微孔刚玉组合砖、炉腹炉腰烧成微孔铝碳砖、炉身下部氮化硅结合碳化硅砖、改进型钒钛高炉蓄铁式主沟、改进型组合板式热风炉双预热装置等一系列新技术、新工艺、新材料、新设备,以适应高钛型钒钛磁铁矿冶炼特色。

4)高压水加压泵站搬迁,可以消除炉台漏铁爆炸事故隐患,而且将高炉高压供水工艺由二次加压改为一次加压在四水站集中管理,可以解决目前高压水系统压力不足、运维成本高的问题。

5)热风炉本体改造及双预热系统,可以充分利用热风炉烟气余热及高炉自产煤气,提高热风温度,降低燃料消耗,有助于进一步强化冶炼,降低炼铁成本。

6)出铁场除尘系统、矿槽除尘系统升级改造、增设炉顶放散消音及除尘设施,以利旧改造、不占用总图位置及较少的工程投资达到现行国标排放标准。

7)充分考虑了现有设备、材料的利旧、利库以及将常规检修与大修的结合,从而降低工程投资。

8)提升了高炉自动化装备水平,并为更高一级的信息化、智能化管理系统预留了接口,为高炉炼铁的“两化融合”打下了坚实基础。