面齿轮分流传动系功率流传递特性研究

2020-07-27李冯杰慕阿荣李同杰靳广虎孙尚贞

李冯杰,慕阿荣,李同杰,靳广虎,韩 军,孙尚贞

(1.安徽科技学院 机械工程学院,安徽 凤阳 233100;2.南京航空航天大学 机电学院,江苏 南京 210016;3.泰州里华齿轮制造有限公司,江苏 泰州 225300;4蚌埠市行星工程机械有限公司,安徽 蚌埠 233000)

根据直升机分流传动系统的研究发展趋势及其科学问题,结合直升机传动系统的传动特点,以应用于中、重型直升机传动系统为背景,集合面齿轮传动和圆柱齿轮传动的优点,提出了面齿轮—圆柱齿轮两次分流传动系统构型思想,其三维模型如图1所示。

图1 直升机面齿轮-圆柱齿轮两次功率分流传动新构型

该传动系统输入级采用面齿轮分流传动,同时实现换向和动力分流,减掉了整个传动系统中的一级传动;同时,面齿轮传动的圆柱齿轮无轴向力,因此支承结构简单,且其轴向移动产生的误差对传动性能几乎没有影响;点接触的面齿轮传动在理论上仍能保证定传动比传动,而常用的点接触锥齿轮传动从原理上已不能保证定传动比传动,其传动比在一定范围内波动,因此相对来说面齿轮传动的振动小、噪声低。其次,相对于行星齿轮传动输出而言,采用圆柱齿轮分流及并车传动,其传动比较大且灵活性较好;同时,由于圆柱齿轮上只采用了一对齿轮动力分流,其结构简单,设计的空间大,而且当双联齿轮轴全部采用弹性轴结构时,其长度大,柔性好,更利于变形协调、实现均载。最后,从整个传动系统来看,由于采用了两次动力分流传动,齿轮承受的载荷降低,使得齿轮的体积减小和线速度降低;传动系统全部采用简单定轴轮系传动,技术上容易实现。可见,针对大功率高转速的高性能直升机,采用该传动系统可以较小的传动级数满足传动比要求,通过动力分流降低齿轮的负荷并减小齿轮的体积,符合未来直升机的发展需求[1]。

振动功率流是研究复杂机械系统振动能量传递特性的一种有效手段,近年来被广泛用于各种复杂机械系统的动力学特性研究领域[2-3]。本文研究将基于面齿轮分流传动系统的非线性动力学模型,开展圆柱齿轮-面齿轮分流传动系统的振动功率流特性研究[4-5],揭示系统重要参数对振动输入功率流的影响规律,为直升机面齿轮-圆柱齿轮两次功率分流传动新构型的研制提供理论基础[6]。

1 面齿轮分流传动系统非线性动力学模型

1.1 面齿轮分流传动系统的动力学模型

面齿轮分流传动系统通常由一个直齿圆柱齿轮和两个面齿轮配合。直齿圆柱齿轮是驱动轮,两个面齿轮是从动轮,这两个齿轮轴互相垂直。图2是基于图1所示面齿轮-圆柱齿轮两次功率分流传动原理建立的正交平面齿轮分流传动系统的非线性动力学模型。

图2 面齿轮分流传动系统的动力学模型

面齿轮分流传动是一个直齿圆柱齿轮(以脚标1表示)同时和两个面齿轮(分别以脚标2和脚标3表示)相啮合的传动,圆柱齿轮一般是主动轮。刚性支撑下的面齿轮分流传动系统的动力学模型如图2所示。建立如图所示坐标系,其中面齿轮轴为z轴,圆柱齿轮轴为x轴,x、y、z轴满足笛卡尔坐标系。根据面齿轮传动的啮合原理可知,圆柱齿轮1没有轴向力,面齿轮2和面齿轮3没有径向力,且齿轮副之间的法向作用力始终和圆柱齿轮1的基圆相切;同时,系统对轴向误差不敏感,无需防错位设计。因此和锥齿轮传动系统相比,面齿轮传动系统的承载和支撑结构简单,振动自由度数明显减少。模型中,b为齿轮副的齿侧间隙值,k为刚度系数,c为阻尼系数,T为转矩。该模型是一个集中参数模型,两齿轮采用集中质量和集中转动惯量模拟,轴采用无质量的刚体模拟,轴承刚度无限大。

由于扭转振动是齿轮传动系统的主要振动形式,为分析问题的方便,本研报告只考虑面齿轮副的扭转振动。正交面齿轮分流传动系统的广义位移列向量X可表示为:

X={θy1,θz2,θz3}T

(1)

式中,θy1、θz2和θz3分别为圆柱齿轮1和面齿轮2以及面齿轮3绕各自中心轴的扭转振动位移。

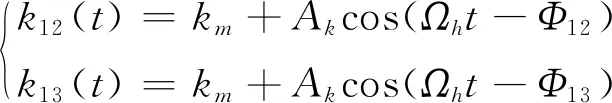

利用第三章研究结论,通过傅立叶变换可以确定两分流面齿轮副的的啮合刚度可以表达为:

(2)

其中,角标12表示圆柱齿轮1和面齿轮2形成的齿轮副,角标13表示圆柱齿轮1和面齿轮3形成的齿轮副,平均啮合刚度值km=3.13×108N·m-1。

齿轮副啮合点之间的振动和误差会导致相对位移X随时间的变化。相对位移X的表达式为:

Xn12=rb1θy1cosα+rmθz2cosα-en12(t)

Xn13=rb1θy1cosα+rmθz3cosα-en13(t)

(3)

其中,α是齿轮压力角,en(t)是齿轮副的静态传动误差,可以表示为:

en12(t)=Aelcos(Ωht+Φ12)

en13(t)=Aelcos(Ωht+Φ13)

(4)

其中,Ael是按照谐波规律变化的传递误差幅值,Ωh是误差的角频率,Φ是误差变化的初相位, 这样面齿轮的啮合力Fn就可以表示为:

(5)

(6)

面齿轮以及圆柱齿轮的扭转振动方程为:

(7)

其中,I1y和I2z、I3z分别代表直齿圆柱齿轮以及面齿轮2、3的转动惯量。

计算方程(3)的关于时间的二阶导数,并结合方程(7),面齿轮分流传动系统关于两个啮合相对位移的两自由度纯扭转振动方程可以表示为:

(8)

1.2 面齿轮分流传动系统无量纲振动方程

对于面齿轮分流传动系统而言,微分方程中不同动态参数的数量级往往相差很大如果同一个微分方程中参数之间的差值很大,采用数值方法时就很难选择步长和控制计算机的误差,使方程的求解变得非常困难。

将齿轮副bc的半齿隙作为位移的标称尺度,通过上述归一化操作可以得到无量纲的动力学方程。

(9)

2 面齿轮分流传动系统的振动功率流

振动的传播实际上是振动能量的传播,振动的大小直接由能量输入的强度决定。因此,利用振动源的输入功率流,即单位时间内激励力所做的功,来评价结构系统的振动强度简单直观。本研究报告从齿轮副啮合刚度的时变、齿轮副的齿隙以及齿轮静态传动误差出发,推导了面齿轮分流传动系统的振动能量源。为了明确输入功率的振动大小,不包括齿轮系统的恒定转矩驱动的恒功率流分量,面齿轮传动系统的无量纲平均输入功率流为

(10)

这样,由式(10)表示的平均输入功率流就可以准确地反映面齿轮副的振动能量大小。

2.1 圆柱齿轮转速对面齿轮分流传动系统振动输入功率的影响

系统仿真的主要参数包括N1=36,N2=N3=123,模数m=4 mm,压力角α=20°,T1=300 N·m,齿侧间隙b=72 μm,系统的其他主要参数还包括ζm=0.05,κj1=0.5,f1m=0.2。

以下固定静传递误差幅值Ael=36 μm,圆柱齿轮传递功率值P=50 kW,齿侧间隙b=72 μm,考察圆柱齿轮转速对面齿轮分流传动系统振动输入功率的影响,分别如图3~5所示。

通过图形曲线可以看到:当频率从小到大连续变化时,在考察的频率区间0.5~2.5之间,输入功率流曲线总体上随频率的增大而增大;存在若干个功率流的“频率跳跃点”,在频率跳跃点附近,频率值的轻微变化就会导致系统的振动输入功率流值发生大幅改变。功率跳跃现象提示面齿轮分流传动系统设计者,要改变系统结构避开这些“频率跳跃点”,避免振动冲击现象的发生。

图3 n=3000r/min时功率流谱图4 n=1000r/min时功率流谱图5 n=2000r/min时功率流谱Fig.3 Powerflowspectrumatn=3000r/minFig.4 Powerflowspectrumatn=1000r/minFig.5 Powerflowspectrumatn=2000r/min

对比不同转速下的图形曲线可以看到,转速升高会显著提升面齿轮分流传动系统的中频段1.5~2.0之间的功率流峰值,高频段处的功率流峰值反而随着转速的提升而下降;转速越低,系统功率流的“频率跳跃点”越多,但功率跳跃幅值越小,转速越高,系统功率流的“频率跳跃点”越少,但功率跳跃幅值越大。

2.2 圆柱齿轮转速对面齿轮分流传动系统振动输入功率的影响

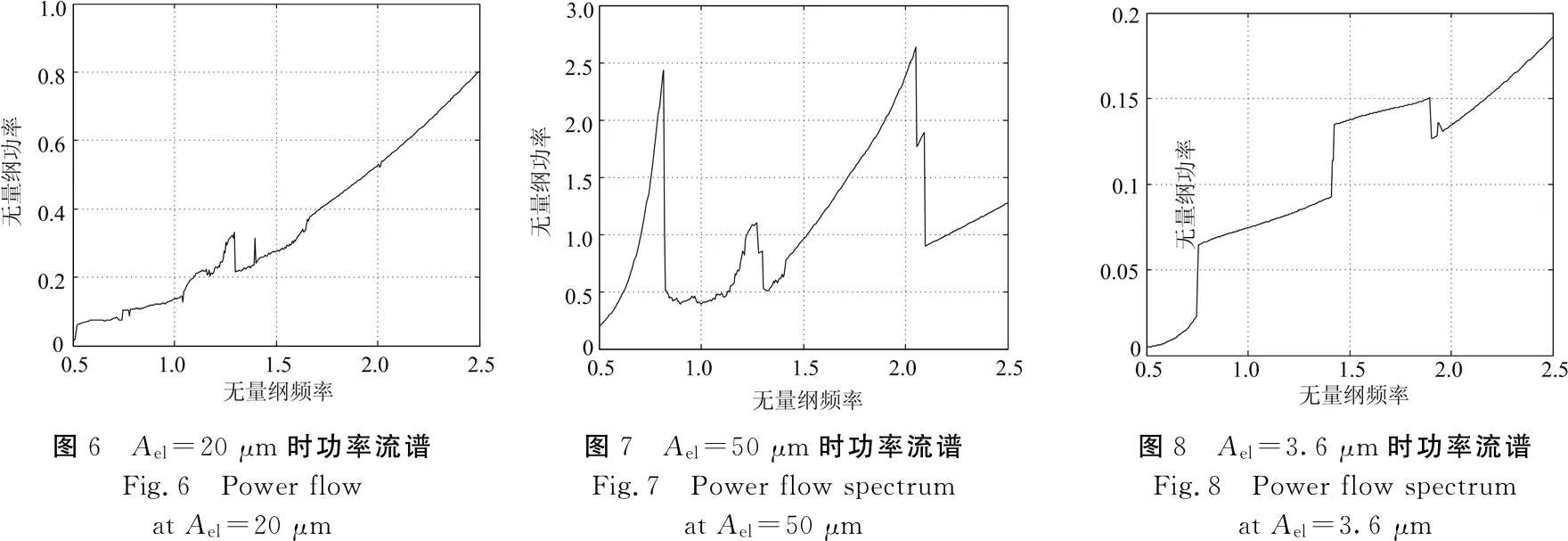

以下固定圆柱齿轮转速n=2 000 r/min,圆柱齿轮传递功率值P=50 kW,齿侧间隙b=72 μm,考察静传递误差幅值Ael对面齿轮分流传动系统振动输入功率的影响,分别如图6~8所示。

通过图形曲线可以看到:静传递误差幅值Ael对面齿轮分流传动系统振动输入功率的影响非常显著,较大的误差幅值对应较大的振动功率流输入,尤其是中频段和低频段处的功率流峰值增加明显。较大的误差幅值同时也会带来跟更加明显的功率流“突跳”现象。。

图6 Ael=20μm时功率流谱图7 Ael=50μm时功率流谱图8 Ael=3.6μm时功率流谱Fig.6 PowerflowatAel=20μmFig.7 PowerflowspectrumatAel=50μmFig.8 PowerflowspectrumatAel=3.6μm

2.3 传递功率对面齿轮分流传动系统振动输入功率的影响

以下固定圆柱齿轮转速n=2 000 r/min,静传递误差幅值Ael=36 μm,齿侧间隙b=72 μm,考察圆柱齿轮传递功率值对面齿轮分流传动系统振动输入功率的影响,仿真结果分别如图7~9所示。

图9 P=75kW时功率流谱图10 P=100kW时功率流谱图11 P=20kW时功率流谱Fig.9 PowerflowspectrumatP=75kWFig.10 PowerflowspectrumatP=100kWFig.11 powerflowspectrumatP=20kW

通过图形曲线可以看到,系统传递功率对面齿轮分流传动系统振动输入功率的影响主要表现在1~2之间的中频区段,在该中频区段内系统的传递功率越小,系统的振动输入功率流峰值反而越大;在高频区段内,较高的传递功率值会导致系统的振动输入功率值略有增加。

3 结论

本章建立面齿轮分流传动系统的非线性动力学模型,研究了系统重要设计参数对振动输入功率流的影响规律。

转速升高会显著提升面齿轮分流传动系统的中频段1.5~2.0之间的功率流峰值,高频段处的功率流峰值反而随着转速的提升而下降;转速越低,系统功率流的“频率跳跃点”越多,但功率跳跃幅值越小,转速越高,系统功率流的“频率跳跃点”越少,但功率跳跃幅值越大。

静传递误差幅值Ael对面齿轮分流传动系统振动输入功率的影响非常显著,较大的误差幅值对应较大的振动功率流输入,尤其是中频段和低频段处的功率流峰值增加明显。较大的误差幅值同时也会带来跟更加明显的功率流“突跳”现象。

系统传递功率对面齿轮分流传动系统振动输入功率的影响主要表现在1~2之间的中频区段,在该中频区段内系统的传递功率越小,系统的振动输入功率流峰值反而越大;在高频区段内,较高的传递功率值会导致系统的振动输入功率值略有增加。