La2O3改性316L熔覆层组织与性能分析

2020-07-25陈芙蓉陈基泽徐泽洲王志英何志军

杨 帆,陈芙蓉,陈基泽,徐泽洲,赵 卓,王志英,何志军

(辽宁科技大学 材料与冶金学院,辽宁 鞍山 114051)

激光熔覆技术作为现今优异的表面改性技术,具有熔覆层厚度大,孔洞少等优点[1],被广泛应用于材料的表面改性。向熔覆层中添加稀土元素可以细化组织,净化和强化熔覆层,提高熔覆层的表面质量和耐磨性[2]。颜永根等[3-4]研究了纳米CeO2对镍基熔覆涂层组织和性能的影响,表明加入纳米CeO2后不仅引入了稀土活性元素效应还引入了纳米效应,其突出的表现是有效地打断了快冷形成的枝晶组织。沈清等[5]在研究纳米CeO2对TC11表面熔覆组织的过程中发现,添加适量CeO2的熔覆层过渡区内未出现夹杂物,且过渡区附近也不存在气孔,基体熔覆区与过渡区之间无明显界面分割;当添加的纳米CeO2超过一定含量时,则会增加涂层中气孔、夹杂物等的数量。当添加的稀土元素较少时,镀层的耐盐水浸泡和耐盐雾腐蚀性能随稀土元素含量的增加而增加,当添加的稀土元素过量时,反而会降低镀层的耐腐蚀性。吕晶[6]在不锈钢表面含CeO2高温涂层的制备及其性能研究中得到,通过改变稀土氧化物CeO2的含量可以改善涂层的抗酸腐蚀能力,当CeO2的质量分数为2.8%时,涂层的抗酸腐蚀能力最强。岑升波等[7]将CeO2纳米颗粒熔入WC-12Co涂层中,有效地改善了涂层的孔隙率,有效地减少了局部腐蚀的发生。通过上述分析可以发现,稀土氧化物CeO2被广泛应用于激光熔覆表面改性技术中,并明显提高了材料性能,但关于其它稀土氧化物的改性研究相对较少。本文通过La2O3对316L不锈钢熔覆层进行改性处理,并对熔覆层结构、硬度以及耐蚀性进行了全面的分析。

1 实验方法

采用激光熔覆的方法在基体材料316L不锈钢(316L SS)表面制备稀土改性熔覆层。基体316L的化学成分:w(C)=0.03%,w(Μn)=1.3%,w(P)=0.006%,w(S)=0.006%,w(Si)=0.46%,w(Cr)=16.06%,w(Ni)=10.01%,w(Μo)=2.04%。熔覆前,依次采用400#和600#金相砂纸打磨基体表面,去除表层氧化层后用酒精清洗干净,吹干备用。添加的稀土氧化物为纯度≥99.5%的La2O3粉末,熔覆层粉末粒度为50~120μm,配置比例为:100%316L SS、99%316L SS+1%La2O3、98%316L SS+2%La2O3、97%316L SS+3%La2O3。

实验采用预铺粉末的形式,利用CO2气体型激光器在316LSS表面制备不同稀土氧化物含量的熔覆层。熔覆时的激光光斑直径为3.5 mm,功率为3 000 W,扫描速度为300 mm/min。

用DX-2000型X射线衍射仪分析涂层的物相组成,利用TK-C1381型金相显微镜和Zeiss-ΣIGΜA HD型场发射扫描电子显微镜(SEΜ)观察经王水腐刻后的熔覆层微观组织形貌。采用HVS-1000型数显显微硬度计测试熔覆层的阶梯硬度,测试时施加的载荷为1 kg、加载时间为5 s,测试点从熔覆层表面开始每间隔0.2 mm选取一个测试点,共取7个测试点。利用电化学工作站,采用三电极体系测试熔覆层的耐蚀性能,其中饱和甘汞电极作为参比电极,Pt片作为辅助电极,待测的熔覆层表面为工作电极。样品表面除了熔覆层浸没在工作介质里,其余部分均用704硅胶密封,工作介质采用质量分数为3.5%的NaCl溶液。试验温度为室温25℃,扫描速度为16 mV/s。

2 结果与讨论

2.1 相的组成

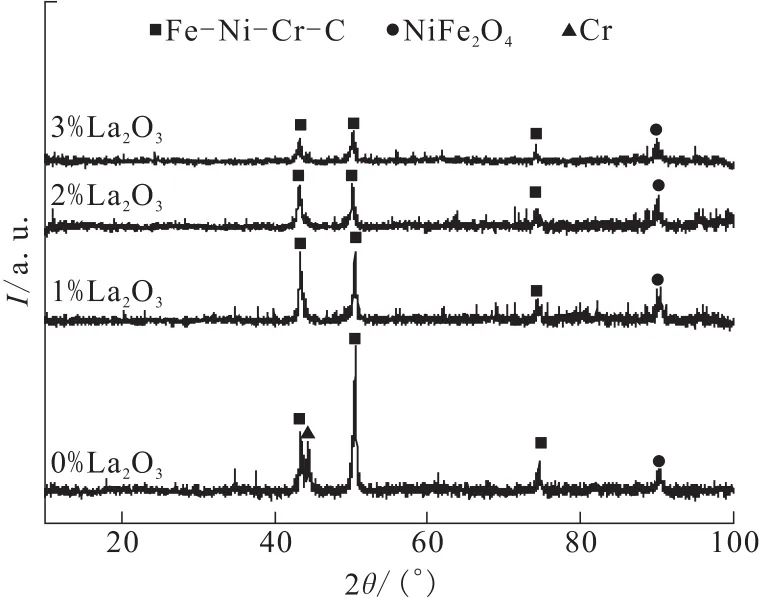

图1给出了不同稀土氧化物添加量的熔覆层的XRD衍射谱图。熔覆层主要由Fe-Cr-Ni-C相组成,La2O3的加入并未改变其原来奥氏体相的组成。

图1 La2O3含量不同的熔覆层XRD图谱Fig.1 XRD patterns of cladding layers with different La2O3contents

2.2 熔覆层组织的SEΜ分析

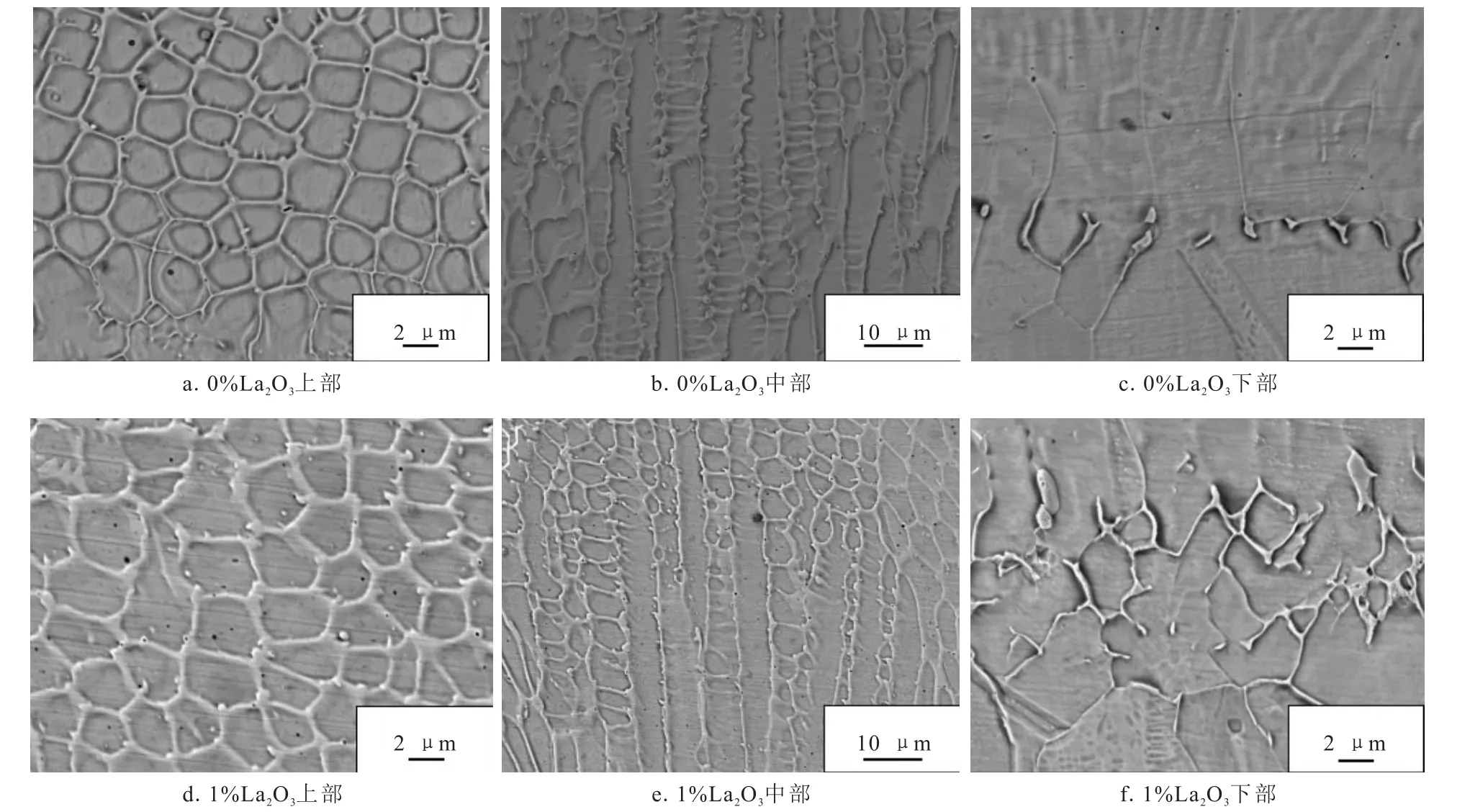

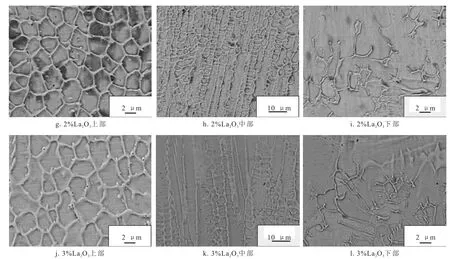

图2 为添加不同含量La2O3的熔覆层上中下部的SEΜ照片。熔覆层下部均由平面晶组成,中部均由枝状晶组成,上部均由致密的等轴晶粒组成。与未添加La2O3的熔覆层对比发现,通过La2O3改性的熔覆层,上部、中部、下部的晶粒尺寸均得到了细化。这是由于大量稀土元素偏析、钉扎和吸附在晶界的活性点上,降低了系统的吉布斯自由能和晶粒生长的驱动力,抑制扩散,阻碍晶体的生长并加剧其分支[8],因而起到细化晶粒的作用。但随着La2O3含量的增加,熔覆层中晶粒尺寸并非一直减小,当La2O3质量分数增加到3%时晶粒反而增大,这是由于添加适量的稀土元素可以改变熔池的流动性,从而促进熔覆层元素均匀分布,但过量添加便会降低其流动性从而使晶粒尺寸再一次变大。

图2 激光熔覆的横截面形态Fig.2 Cross-sectional morphologies of laser cladding layers

续图2 激光熔覆的横截面形态Fig.2 Cross-sectional morphologies of laser cladding layers

2.3 硬度分析

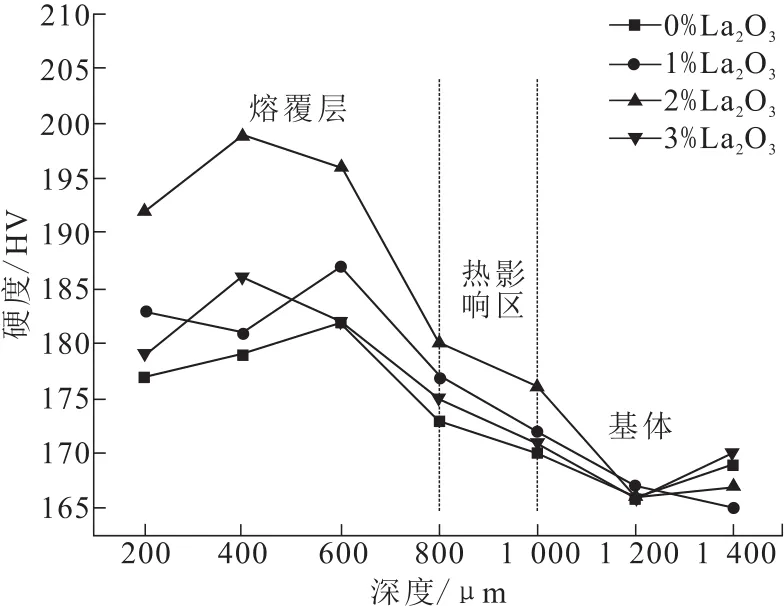

图3 为添加不同含量La2O3时的熔覆层阶梯显微硬度。添加质量分数1%、2%、3%La2O3下的熔覆层区域的硬度均高于不加稀土的基体硬度。这是由于激光熔覆过程中冷却速度快,发生了快速凝固,使晶粒细化,起到细晶强化的效果,同时稀土可以增加固溶体的固溶极限,增强了固溶强化的效果。但随着La2O3含量的提高到一定程度,熔覆层的硬度出现了相反的变化。当La2O3质量分数为2%时熔覆层的硬度值最大,为197HV,明显大于其他含量的熔覆层硬度。

熔覆区硬度高于结合区,是因为涂层中加入了较多的硬质材料,同时熔覆区组织里存在致密的等轴枝晶,也提高了硬度。稀土元素有改变金属流动性和细化晶粒的作用,这样会改善涂层的致密度,使组织分布均匀[9]。因此,添加适量的稀土元素能提高熔覆层的硬度。

图3 不同La2O3含量下熔覆层硬度分布Fig.3 Hardness of cladding layers with different La2O3contents

2.4 耐蚀性分析

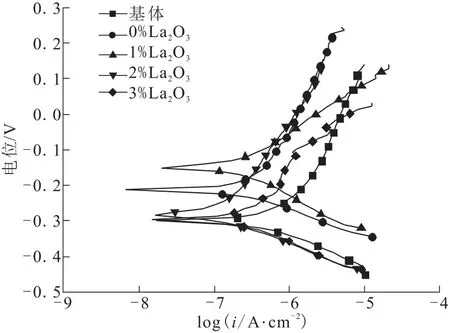

图4 为316L不锈钢熔覆层在3.5%NaCl溶液中的Tafel极化曲线。电化学参数如表1所示。自腐蚀电流呈现先减小再增大的趋势。当添加2%La2O3时,熔覆层自腐蚀电流最小,熔覆层的腐蚀速率最低,耐腐蚀性能更好。而自腐蚀电位并没有呈先增大后减小的趋势,这说明加入稀土La2O3可能改变了钝化膜的形成方式,使其更容易形成钝化膜,使腐蚀电位发生变化[10]。

图4 不同含量La2O3熔覆层极化曲线Fig.4 Polarization curves of cladding layers with different La2O3contents

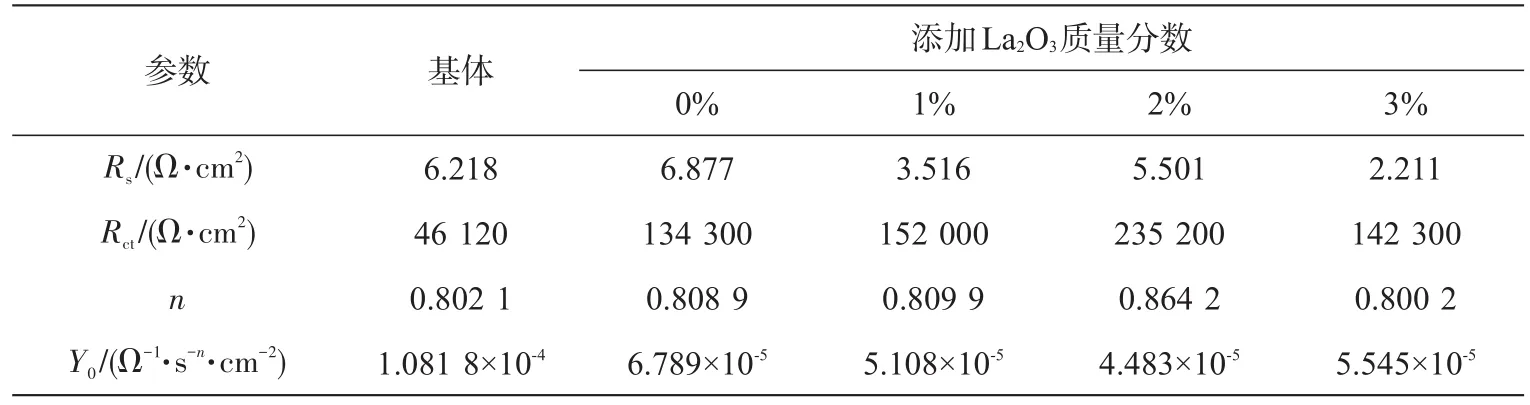

表1 不同含量La2O3熔覆层电化学参数Tab.1 Electrochemical parameters of cladding layers with different La2O3contents

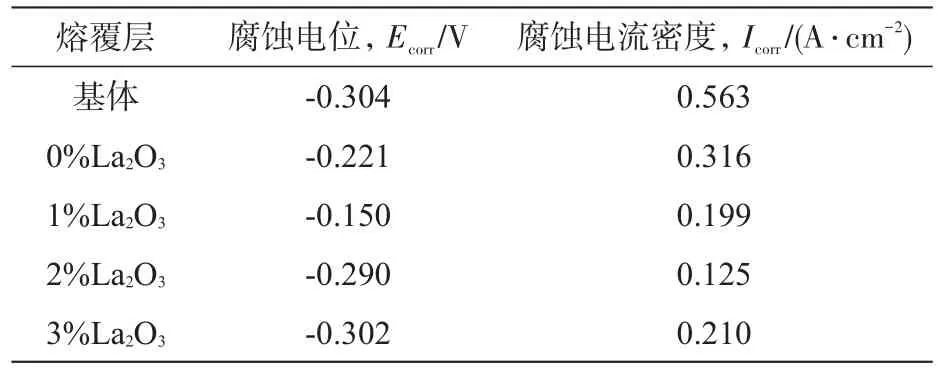

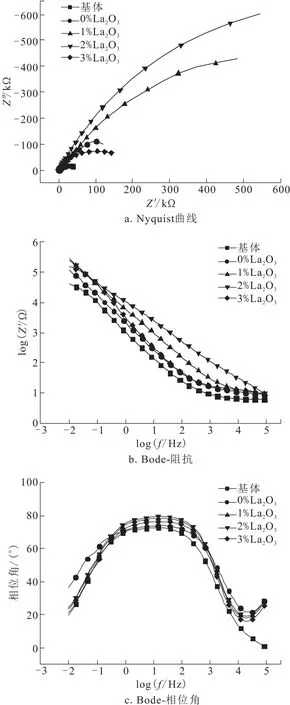

涂层与基体的电化学阻抗谱如图5所示。添加La2O3的熔覆层呈单一容抗弧特征,具有单一时间常数,说明其钝化膜是完整的。La2O3的加入会使容抗弧半径增大,容抗弧半径与材料的腐蚀性能呈正相关[11]。因此,La2O3的加入同样利于材料耐蚀性能的提高,且La2O3质量分数为2%时耐蚀性能最佳。还可以看出,熔覆层中加入La2O3后,阻抗增加,且添加2%La2O3时的阻抗最大(约5.4 Ω),阻抗值较基体316LSS的阻抗提高了23.9%,说明添加La2O3可以提高熔覆层的耐蚀性。La2O3的添加也影响最大相位,添加量为2%时相位最大(约79°),大于基体70°的最大相位,说明添加La2O3后,熔覆层的腐蚀速率小于基体。

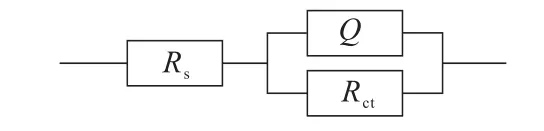

图6为等效电路图,图中包括界面电容Q,电荷转移电阻Rct,溶液电阻Rs,采用ZsimpWin软件拟合,结果详见表2。La2O3添加量为2%时,弥散系数n最大,Rct值也较大。其中n与涂层的表面粗糙度有关[12],n值越大,则涂层表面粗糙度越高,表明所形成的钝化膜越致密越均匀。Rct值的大小与耐蚀性呈正相关[13]。对比分析表明,La2O3的添加使涂层的耐蚀性得到提高,并且La2O3添加量为2%时耐蚀性能最佳。

图5 熔覆层与基体的电化学阻抗谱Fig.5 Electrochemical impedance spectrums of cladding layers and matrix

图6 等效电路图Fig.6 Equivalent circuit diagram

3 结论

(1)La2O3改性316L熔覆层主要由Fe-Cr-Ni-C相构成,熔覆层上部晶体组织为等轴晶,中部为枝状晶,下部是平面晶,稀土氧化物的添加只改变了晶粒尺寸,并未改变熔覆层结构。

表2 等效电路计算参数Tab.2 Parameters calculated by equivalent circuit

(2)熔覆层中添加La2O3后,硬度增加,且添加量为2%La2O3时,熔覆层晶粒细化效果最优,硬度最高为197HV。

(3)熔覆层中添加La2O3后,耐蚀性能提高,且添加量为2%La2O3时,熔覆层的腐蚀电流密度最低,耐蚀性最优。