激光淬火技术优势及研究现状

2020-07-25张大成陈正威于志斌

李 昌,张大成,陈正威,于志斌,韩 兴

(辽宁科技大学 机械工程与自动化学院,辽宁 鞍山 114051)

表面热处理是先进材料和机械制造的核心技术、关键技术、共性技术和基础技术,属于国家核心竞争力。淬火是将奥氏体化的高温金属通过特定介质进行快速冷却以提高工件硬度和耐磨性能的热处理工艺。淬火介质的冷却能力和对冷却速度的控制是决定淬火质量的关键因素[1]。激光淬火目前已发展成为一种重要的表面强化技术,它以激光作为热源,被处理工件吸收激光能量,表面温度迅速升至奥氏体温度区间,通过基体的迅速自然冷却使金属表面发生相变,可获取组织细小、位错密度较高的马氏体组织,实现淬火强化。激光淬火过程中零件热变形量小,工艺过程实施不受零件形状限制,工艺周期相对短,质量稳定可靠,不需要中间冷却介质。与传统的金属强化处理方式相比,能极大地提高材料的强韧性、硬度、耐磨性及耐腐蚀性,被广泛用于金属局部硬化,尺寸精度要求高,传统硬化技术难以处理的场合,尤其在汽车制造、模具及重型机械领域均有加速推广应用的趋势[2]。

1 激光淬火技术原理

1916年,爱因斯坦提出激光为受激辐射光,该概念的提出代表了激光的产生。1960年,美国加利福尼亚实验室诞生了世界上第一台激光器——红宝石激光器,从此激光开始进入人类生活,极大地促进了产品加工制造、科技创新的发展。

激光强化是激光表面处理的重要分支,激光淬火是重要的表面强化方式。激光淬火起源于70年代,主要利用激光淬火工艺对铸铁表面进行强化提高其硬度,随着技术的更新与发展,激光淬火材料涉及碳钢、工具钢、合金结构钢、高强度钢、高速钢、不锈钢及耐热钢。经激光淬火处理后的工件寿命成倍提升,呈现出明显的经济效益优势,激光淬火技术在冶金、机械制造、交通运输、航空航天等领域具有广阔的市场前景。

激光淬火即激光相变硬化,该工艺适用于钢铁和铸铁。如图1是利用激光对齿条进行淬火强化处理。激光淬火借助于极高能量密度的激光束使强化表面快速加热,表面温度瞬间升温到相变点与熔点之间,促使材料发生固态相变。激光束扫描以后,基体因热传导作用使表面快速急冷,进而获得细化组织和高性能表面层。由表层至工件内的激光淬火层可分为完全淬火区、不完全淬火过渡区和基体三部分,如图2。完全淬火区显微组织主要为板条马氏体;不完全淬火区显微组织为马氏体和铁素体;基体显微组织主要是珠光体和铁素体。淬火层可达1.3 mm,硬度达到512HRC以上,比基体硬度提高2倍以上,耐磨性提高90倍,甚至更高。

图1 激光淬火对齿条的强化处理Fig.1 Strengthened racks by laser quenching

图2 金属表面激光淬火的整体形貌Fig.2 Overall appearance of laser-quenched metal surface

传统表面强化工艺较多,如高频感应淬火、化学热处理、电镀、喷涂等,与这些传统工艺相比,激光淬火具有独特的优势:

(1)激光淬火工艺实施迅速、生产率相对较高。激光淬火过程产生急热急冷,升温和降温速度达104~106℃/s,固态相变在不到1 s的极短瞬间发生。

(2)淬火效果优势明显。激光能量密度较高,极快的加热冷却速度对基体热影响小,热变形小,表面粗糙度变化不大,适于高精度的零件处理。

(3)强化效果明显。淬火硬化相变组织极细小,硬度明显提高,且硬度分布均匀。淬火后表层组织产生极大的残余压应力分布,显著提升了零件的疲劳和冲击性能。

(4)能够实现对复杂形状和特殊位置的局部淬火。由于激光束聚焦光斑小,形成的淬火加热区域相对较小,不需要对非淬火部位防护,工艺方式灵活,适用性较强。

(5)淬火工艺绿色清洁。激光属清洁能源,淬火完全利用自冷,不需水、油等冷却介质,避免污染。

(6)工艺操作周期短,可控性强。激光淬火设备配有数控系统,操作方便且自动化程度高,可控的实现工艺的精确度和稳定性[3]。

2 激光淬火技术现状与发展

1974年,美国通用公司利用激光淬火对汽车曲轴、转向器和活塞环进行处理,提高其耐磨性、疲劳性能。随后,德国、日本、意大利的汽车公司运用激光对发动机、齿轮进行淬火,强化效果显著。美国利用该技术处理潜水艇、飞机和坦克等军用重载齿轮,有效减少了热处理变形过大、噪音问题。近年来,国内外学者对激光淬火进行了深入研究[4]。

2.1 激光淬火硬化层组织和性能

尹燕等[5]基于光纤激光器对GCr15轴承钢实施了激光淬火工艺,得出了相变硬化区由细小马氏体和极少量的球状碳化物组成。在400 W功率、0.6 mm/s扫描速度、0离焦量的淬火工艺下,淬火硬度达960HV,相当于基体的4.4倍,耐磨性明显提高。张亚龙等[6]利用激光淬火工艺对H13模具钢进行处理,最终硬化层达1 mm,晶粒明显细化,淬火的显微组织呈现梯度变化,表层硬度最大,梯度变化较为平缓,显微硬度平均提高25%,高温条件下的耐磨性提高近3~5倍。Devgun等[7]利用激光淬火对52100轴承钢进行了处理,极大地提升了工具钢的硬度和耐磨性。美国ΜcDaniels进行了AISI4340的激光淬火工艺,重点分析了淬火后的疲劳和微观组织,研究表明:激光淬火对材料疲劳强度有好的影响[8]。印度 Rana等[9]采用CO2激光器对碳钢进行淬火,通过反复试验,对淬火均匀性和效果进行了优化。Safonov等[10]对钢和铸铁进行了淬火处理,低、中碳钢硬化效果较好,高碳钢对激光淬火较为敏感。桑嘉新等[11]研究表明,通过激光淬火能有效提高材料的硬度和耐磨性,和传统淬火相比优势明显。

2.2 激光淬火的数值模拟

随着计算机技术的发展,对激光淬火的计算机数值模拟取得极大进展。朱祖昌等开发了激光淬火模拟软件,能够模拟激光与材料之间非稳定-准稳定-非稳定变化过程[12-13]。惠英龙等利用ANSYS对18CrNi8齿轮钢的激光淬火温度场进行求解,通过试验进行了验证[14]。汪舟等利用ABAQUS对AISI4140钢进行激光淬火有限元分析,综合各类边界条件对工艺进行了优化[15]。Lusquinos F利用ANSYS模拟求解了激光淬火过程温度变化规律,以AISI1045钢淬火实验验证了求解结果[16]。Yanez A针对环形零件多道次激光淬火的温度场进行数值求解[17]。Duradundi Sawant Badkar应用响应面法对激光淬火热影响参数进行优化[18]。Agus Kartono认为数值模拟中Crank-Nicolson法比单一有限差分法稳定、精确[19-21]。

激光淬火未来发展方向主要是在研发激光加工设备、优化工艺参数、复合激光加工技术等方面:

(1)构建大型激光淬火工艺数据库,从而实现对不同材料的激光淬火工艺优化。

(2)实现对激光淬火设备及工艺过程的精准检测。尽管国内长期以来激光加工技术得到极大发展,但与国际先进水平还有差距。主要表现在国产中高端激光加工设备缺乏,高端装备几乎全部依赖进口。多功能化、自动化和小型化是激光淬火设备的主要发展方向。

(3)激光淬火与多种技术的复合。将激光淬火技术与其他常用的热处理方法相结合,实现优势互补是极有潜力的发展方向。

3 激光淬火与传统强化方式的比较

传统的钢表面强化方法包括气焰性淬火、普通淬火、化学热处理、高频感应淬火、等离子淬火、电子束淬火等。与传统钢表面强化处理方法相比,激光淬火从热影响周期、热处理效果(硬度、磨损性能、表面粗糙度等方面)具有明显的优势。

3.1 热影响周期

钢表面处理的热周期如图3所示。Tmax为加热最高温度,℃;WO为加热和冷却的温度变化梯度,℃/s;在加热时间t1、冷却时间t2内,金属保温温度超过T1。T1温度是奥氏体颗粒增长的界限温度值AC3;变化到奥氏体温度间隔冷却速度在500~800℃/s,钢在极限冷却速度下奥氏体变成马氏体。

图3 钢加热过程的热周期和基本参数Fig.3 Thermal cycle and basic parameters of a steel heating process

图4 为不同加热方式热周期变化曲线。激光加热属于急冷急热,等离子稍有延迟,电弧加热次之,延迟时间最长的是电熔焊接热周期。显然,激光处理具有瞬时大梯度加热和冷却的优势。

图4 不同加热方式的热周期变化曲线Fig.4 Thermal cycle curves of different heating methods

3.2 不同热处理方式比较

每种工艺都存在独特的技术和经济优势,但都不是多功能的,其技术经济指标不能满足所有工业生产要求。因此有必要将这些强化方式进行比较,为工业选择提供依据[22-24]。不同表面强化处理方式性能参数如表1。不同表面处理过程中,激光束能达到最大功率密度1010W/cm2,最大功率达到5×105W,加热效率相对较高,达到80%,加热和冷却速度达到1010℃/s。气焰加热最大功率密度只有600 W/cm2,最大功率达到102W,加热效率相对较低,只有0.55,加热和冷却速度为100℃/s。而其他方式介于二者之间。

高频感应淬火是利用电磁感应原理在工件表面产生感应电流,发生集肤效应,使工件表面迅速升温至奥氏体状态,随后快速冷却获得马氏体组织。激光淬火与高频感应淬火参数详见表2。激光淬火后工件硬度比高频感应淬火后高2~4HRC。激光淬火适用范围较广,碳含量大于0.1%的钢种均可使用,高频感应淬火适用于碳含量在0.4%~0.5%之间的钢种。激光淬火效率高达80%,高频感应淬火效率较低,仅为60%。激光淬火与高频感应淬火相比工件变形量较小,且不需要冷却介质以及回火处理。

表1 不同表面处理过程性能参数表Tab.1 Performance parameters of different surface treatment processes

表2 激光淬火与高频淬火的比较Tab.2 Comparison between laser quenching and high frequency quenching

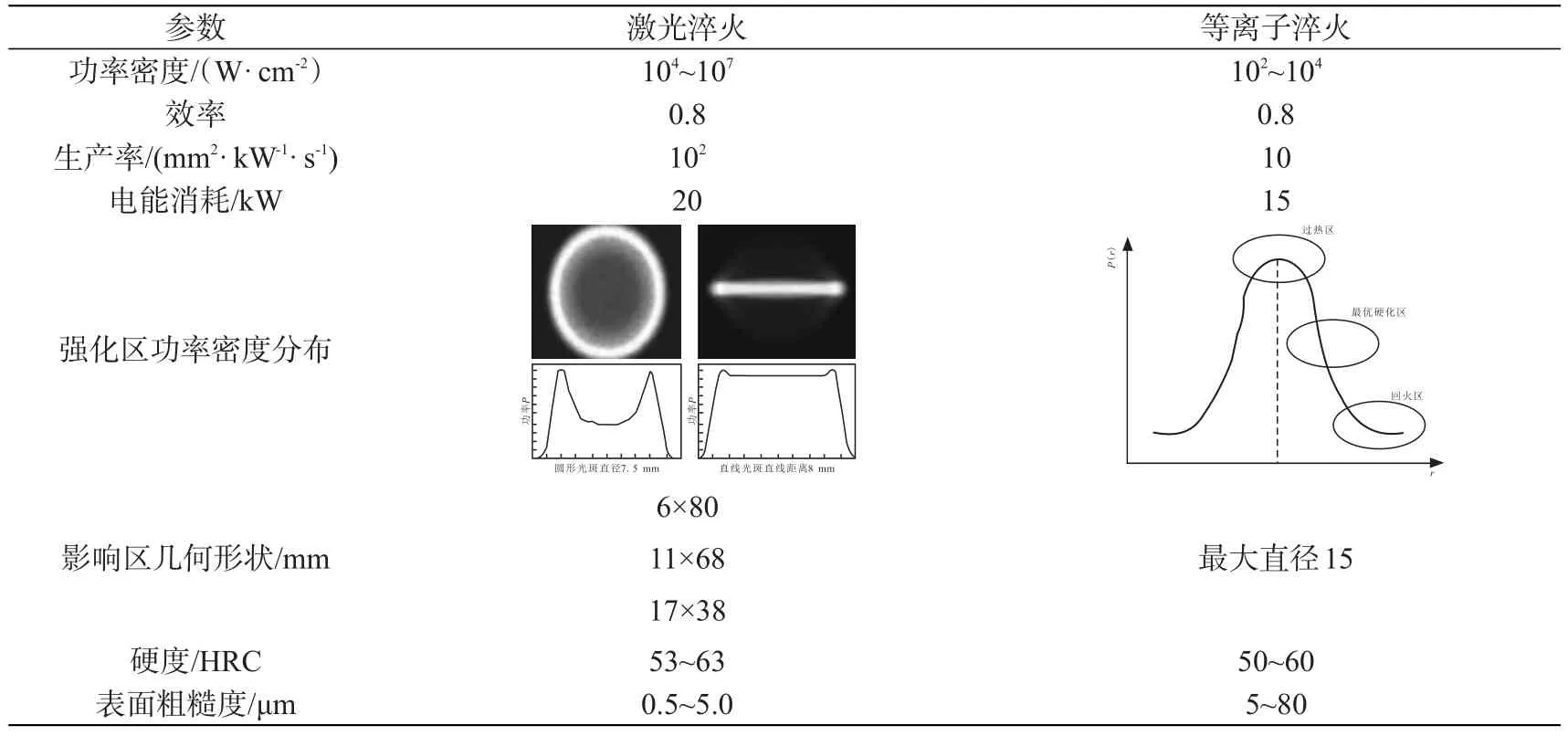

等离子淬火也是一种常见的表面强化方式,与激光淬火的性能参数对比如表3所示。二者效率相同,但激光淬火生产率是等离子淬火的10倍。激光淬火后工件硬度比等离子淬火后高2~4HRC。激光淬火强化区为圆形或直线,圆形光斑外缘或直线光斑两端激光功率密度较高。等离子淬火强化区中心处功率密度最高,为过热区,强化区外缘功率密度最低,为回火区,其余区域功率密度适中,为最优硬化区。激光淬火后工件表面粗糙度为0.5~5 μm,等离子淬火后工件表面较粗糙,粗糙度为5~80 μm。

3.3 与化学强化处理方式比较

与激光淬火相比,化学强化处理是造成表层化学成分改变的热影响,需要在专业化学环境中实现,主要有渗碳、渗氮、碳氮共渗。其热周期达到几十个小时,耗费大量人力成本,工艺过程加热大型零件需要较高的耗电量,较大的变形量(翘曲)必须进行下一次机械加工,工艺过程不能自动化。不同种类的化学热处理方式性能比较如表4所示。

表3 激光淬火与等离子淬火的比较Tab.3 Comparison between laser quenching and plasma quenching

表4 不同种化学热处理方式性能表Tab.4 Performance of different chemical heat treatment methods

3.4 磨损性能的比较

激光淬火后的磨损性能明显优于其他强化处理方式。将常规热处理与激光热处理从总的磨损量、摩擦系数两个方面进行比较,同等条件下激光淬火磨损量为0.96 μm,常规热处理达到8.4 μm,激光淬火的摩擦系数为0.39,常规热处理的摩擦系数为0.68,明显激光淬火比常规热处理耐磨性要好。

图5是激光淬火与1 040℃淬火、560℃回火热处理磨损量变化曲线[25-26]。激光淬火磨损量明显小于常规处理,且磨损量近乎一条直线,变化均匀。45钢在接触压力10 ΜPa,循环次数2.1×105h条件下,普通淬火的残余应力为(190±60)ΜPa,磨损强度为6.58×10-7,普通淬火+回火的残余应力为(57±55)ΜPa,磨损强度为4.77×10-7,激光淬火残余应力为(-380±80)ΜPa,磨损强度为1.5×10-7[27-28]。普通淬火与普通淬火+回火的热处理方式均产生一定的残余应力,且磨损强度较大,而激光淬火产生的是参与压应力效果,磨损强度较小。45钢经过无熔化激光加工、有熔化激光加工、常规淬火、正火处理后的磨损强度分别为0.43×10-10、0.64×10-10、0.69×10-10和1.2×10-10。无熔化激光加工方式磨损强度最小。

图5 激光淬火与常规热处理钢耐磨量比较Fig.5 Comparison of abrasion resistance between laser quenching and conventional heat treatment

4 结论

与多种传统表面强化方式对比表明,激光淬火具有明显的技术优势和经济优势,减小了能源的消耗,极大地减小了过程工件变形,能够获得较高的表面硬度和耐磨性,不用中间介质,极大地提高了劳动生产率,是一种绿色且前景广阔的表面强化方式。激光淬火技术日趋成熟,但还存在较大的发展空间:(1)在激光淬火工艺参数优化方面,针对不同材料明确最优工艺参数等具体理论工作仍需继续加强;(2)针对表面形状不规则、非常规材料的零件,如何进行高效激光淬火问题有待进一步研究;(3)激光器价格相对偏高、淬火效率低问题仍然是限制激光淬火规模化应用的瓶颈;(4)针对激光淬火过程工艺参数相互影响进行量化评估分析,进而指导实践。如何积极改善这些问题成为激光淬火工艺快速推广的关键。