一种应用于高衰减金属部件的超声探伤方案

2020-07-25姚立恒林嘉财李隆广汕头超声仪器研究所有限公司广东汕头515041

姚立恒 林嘉财 李隆广(汕头超声仪器研究所有限公司,广东 汕头 515041)

0 引言

在化工行业中,由于生产工艺中经常有高温高压的要求,所以必须保证相关设备的安全性和可靠性,为此引入日常的检测工作非常重要,但由于停机拆解检测代价极高,方便有效的超声无损检测就是一种可以比较好满足相关需求的方式。[1]在超声检测中,使用最多的是脉冲回波法,这种方法的特点是能够简单的从被检部件的单侧表面直接进行,不需要像X 射线一样考虑穿透布置等问题,且对于大部分的金属材料都有非常好的相容性。但是由于对于某些高衰减合金制作的部件,如果只是简单的使用单探头的脉冲回波,检测能力就非常受限。因此人们考虑了各种改进的方案,如使用更大尺寸的探头提供更高的发射能量,或者使用更低频率的去弥补衰减。但这些方案都有各有相当的局限性。为了更好的解决问题,人们开始尝试使用相控阵的方式去控制发射和接收的声信号,这带来了超声检测的一次革命。[2]

相控阵检测凭借其使用的阵列式探头,以及精确可控的聚焦效果,从相当程度上解决了原有使用单探头情况下的灵敏度、分辨率和信噪比不足问题。在相同尺寸的探头下,实现了更好的穿透深度,满足了高衰减材料的使用要求。但只简单的套用为通用检测准备的相控阵方案,仍不能最好的解决我们对于各种高衰减工件的检测要求。现在行业内为了解决这个问题,普遍采取的是双面阵探头(Double Matrix Array,即DMA 探头)的解决方案[3]。但该方案是用的是二维面阵探头,而且需要成对使用,同时仪器还需要有收发独立控制的二维聚焦能力,无论从探头还是仪器,现阶段都是高端产品的存在,检测需要投入的设备成本非常高,在日常应用中推广使用有限制。所以需要我们设计提供一套新的解决方案,即能满足高衰减环境的使用要求,又可以尽可能的减低成本并兼容常规只有一维控制能力的相控阵仪器。

1 方案设计

如上面背景介绍中所述,为了能更好的兼容市场上所有常用的相控阵检测设备,我们决定将探头阵列仍限制在一维的方式上,同时采用自发自收的方式。在满足这个条件的前提下,从设计上去实现我们的需求。首先从探头阵列的几个基础参数出发,我们认为应该兼顾好几个互为掣肘的方面:在频率选取上兼顾分辨力和穿透能力,在尺寸上兼顾能量强度和尺寸大小,在阵列设计上兼顾主机系统的驱动能力以及构建成本,在工艺实现上兼顾高性能和可生产性。根据超声的理论特性,结合材料本身的物理声学特性,再综合我们长期的生产检测经验,我们设计了以下参数的超声相控阵探头:中心频率3.5MHz,阵元数量32,阵元中心距0.5mm,被动孔径10mm,被动孔径方向曲率R35mm,主动总孔径长度:16mm。

对于参数的设计,我们具体的考虑如下:中心频率选取3.5MHz,比常规的中频率5.0MHz 稍低,可以在更好的满足穿透的需求的同时兼顾分辨力;0.5mm 中心距的设计在满足相控阵阵元中心距半波长的情况下,适当进行缩小,一方面弥补了频率较低造成的分辨率降低,另一方面配合32 个阵元,使得主动总孔径长度在16mm,为保持较小的整体尺寸打下基础。32个阵元的设计,配合市场上主流的32 通道设备,可以最大程度的发挥出相控阵探头的性能[4]。在被动孔径的设计上,除了在有限的外壳尺寸下尽量的增加能量外,还增加了一个R35 的曲率设计,使得探头在主机系统无法控制的被动孔径方向也产生了一个聚焦能力,而常规的相控阵探头在被动孔径方向是没有设计聚焦能力的,所以我们设计的这种探头又被称之为自聚焦探头。聚焦能力的加入,降低了探头与被检工件界面处的回波,减少了常规相控阵因界面波产生的近场盲区,同时兼顾了近表面的检测要求。

常规相控阵探头往往搭配的是横波楔块(通过楔块材料与被检材料的声速差异,实现在倾斜入射时实现波形变换,由探头直接产生的纵波于楔块与被检工件的界面处转换出横波),这是因为横波的声速较低、波长较短,在允许的情况下,使用横波能获得更好的分辨力。但注意到我们面对的是高衰减的材料,如奥氏体中的粗晶结构,对于横波会有明显的衰减作用,所以我们为这个探头设计了一款纵波的55 度折射楔块。虽然更小的角度可以避免更多的声衰减,实现更多的能量入射,但过小的角度也会增加界面波的反射强度,会抵消我们之前的一些设计改进。另外55 度也介于最常用的折射角范围40 度到70 度中间,便于满足实际的使用要求。

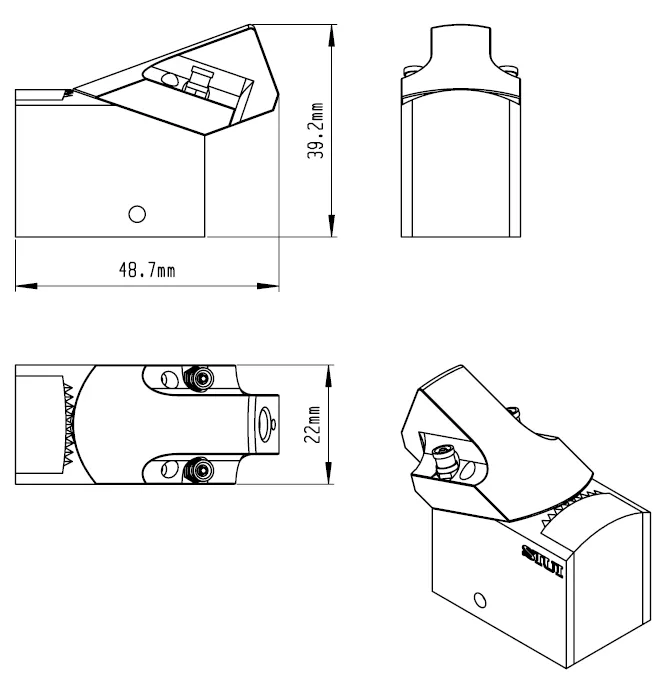

图1 探头及纵波楔块的搭配设计

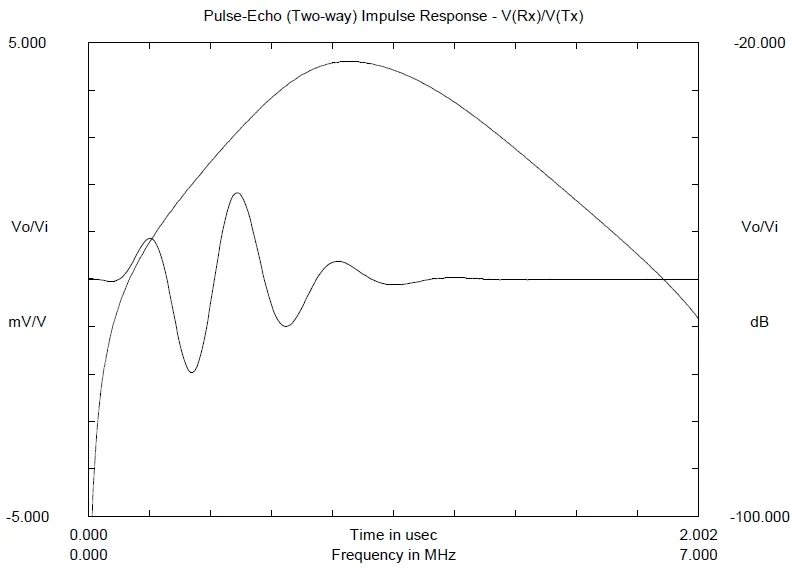

完成探头阵列方面的参数设计后,我们再具体对探头单个阵元的声学性能进行设计。单个阵元的声学性能是整个系统的基础,决定了整个系统方案性能的上限,每个阵元声学性能的实现情况和各个阵元间的一致性,决定了整个探头最终成像的效果。通过上面构建好的阵列参数,我们开始在阵列参数的框架内对单个阵元进行设计。设计时,我们同样遵循理论与实际相结合的方式,理论上利用KLM 模型对探头进行细致仿真,优化调整探头声学结构中的各个组成部分。作为基础能量转换结构的压电复合材料,我们放弃了直接使用常规的压电陶瓷,设计开发了电声性能都为该探头参数进行专门调整的1-3复合材料,并根据该1-3 复合材料的声学特性,专门为其开发了负责吸收背面反射波的背衬衰减材料和负责实现透声的发射面匹配层材料。当三者组合起来后,再结合适当的电匹配调谐电路,我们完成了整个基础的构建。根据各项材料的实际参数,我们先使用了Piezo-CAD 对探头预先进行了计算机数值仿真,结果如图2。

图2 Piezo-CAD模拟的探头性能

2 实际测试

根据上面整体的设计方案,我们制作了一款探头样品以及配套的纵波楔块,实物样品如图3。

图3 探头及纵波楔块的实物样品

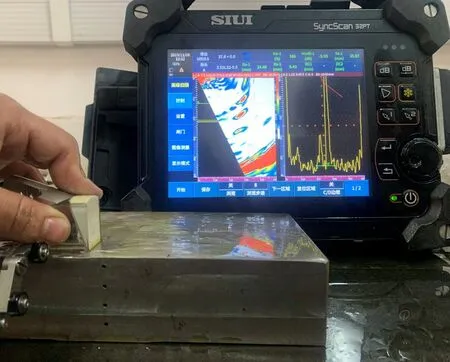

探头性能达到我们在设计方案时预期的设计目标,我们下来将探头及楔块与SIUI 的32 通道工业相控阵仪器Syncscan 32PT 相连,使用中启动全部32 个发射接收通道对探头进行相控阵控制。测试用的试块是316 奥氏体不锈钢材料制作,厚度为50mm,试块内有不同深度的Φ3 横通孔作回波测试。测试出的配机成像效果如图4。

图4 探头楔块实物以及配机测试效果

3 结语

我们开发的这套3.5MHz 自聚焦相控阵探头及纵波楔块搭配的检测方案,外形紧凑坚固耐用,配合我们自研的国产相控阵检测系统,在奥氏体试块的实际配机测试中,表现出良好的成像效果。初步的测试表明,我们这套检测方案已经达到了预期的设计目标,下来我们还需要将这套解决方案进一步在生产环境中的相关设备上进行检测应用。该方案对比现有用于奥氏体检测的双面阵探头(DMA 探头方案)方面,无论是在探头还是系统方面,都大大降低了复杂度,明显地降低了检测成本,有利于在化工领域的各个无损检测场合进行推广。在进行现场验证后,我们还将根据现场应用环境的各种需求,提供各种配附件并进行必要的改型,进行产品的系列化扩展,以更好的满足化工生产环境中的多种检测需求。