压力容器定期检验智能化展望

2020-07-25梁楠朱稳杨育伟西安特种设备检验检测院陕西西安710065

梁楠 朱稳 杨育伟(西安特种设备检验检测院,陕西 西安 710065)

0 引言

压力容器是指承装液体或气体,承载一定压力的密闭设备,是具有爆炸危险性的承压类特种设备。压力容器承载着高压、高温、易燃、易爆、剧毒或腐蚀介质,一旦发生爆炸或泄漏往往并发灾难性事故,造成环境污染,危害社会公共安全,影响社会经济发展和人民生活,直接关乎社会安定,保障压力容器的安全运行就尤为重要[1]。我国《特种设备安全法》、《特种设备安全监察条例》规定,压力容器投入使用后应按照安全技术规范的要求进行定期检验。定期检验是指特种设备检验机构按照一定的时间周期,在压力容器停机时,根据安全技术规范的要求对压力容器安全状况等级所进行的符合性验证活动[2],是保证压力容器安全运行的重要措施之一。

1 传统压力容器定期检验流程及方法

我国压力容器数量庞大,每年检验机构的压力容器定期检验任务繁重,检验工作仍主要是依靠检验人员操作完成。定期检验的一般程序包括:资料审查、检验方案制定、检验前的准备、检验实施、缺陷及问题处理、检验结果汇总、出具检验报告等。检验人员需要做纸质现场记录、绘制设备简图、测量数据、标注检测 位置、记录数据等,然后将数据及发现问题汇总,根据安全技术规范的规定对压力容器的安全状况等级进行综合评定,现场检验完成后需将检验记录手动输入到电脑后生成检验报告,传统工作模式劳动强度大,智能水平较低;再者,压力容器由于用途不同,所以其材质、结构、规格和介质也各不相同,在制定检验方案时,检验人员需根据设备具体情况查阅相关规范和标准,了解该容器的损伤模式和失效模式,再结合使用状况制定有针对性的检验方案,因此检验人员需要查阅或记忆的资料内容较多,检验方案质量受检验人员人为因素影响很大,从而影响检验质量和检验效率,检验质量管理难以把控。

2 压力容器定期检验智能辅助系统及方法

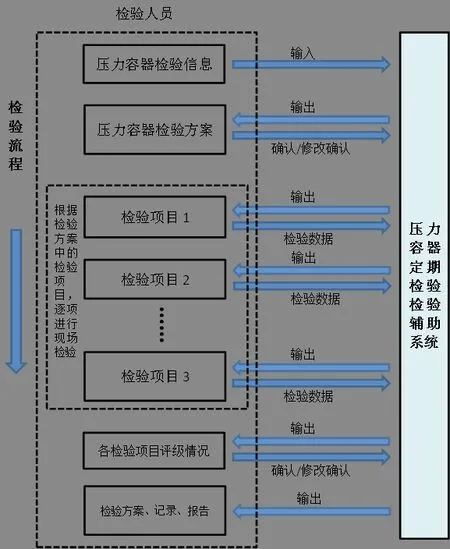

随着信息智能化高速发展,为了改变传统的检验模式,减轻检验人员工作强度,控制过程准确、保证结果正确,更好地实现质量管理,可引入一种智能化的压力容器定期检验辅助系统和方法,使检验过程更规范、简便、高效。该智能系统包括六大模块:数据库、输入模块、数据采集模块、图形模块、逻辑判断、输出模块,其关联情况如图1。

数据库包含压力容器定期检验所有相关安全技术规范和标准,比如:《固定式压力容器安全技术监察规程》(TSG 21—2016)、《压力容器》(GB/T 150—2011)、《承压设备损伤模式识别》(GB/T 30579—2014)等等。建立规范和标准数据库,以便于对输入的信息进行分析,实现智能逻辑判断;数据库还包括压力容器定期检验的记录和报告模版,在规范和标准被调用时,对检验的设备信息和检验数据进行分析判断、计算和评级,写入检验记录和报告;输入模块,包括文本输入方式、语音输入方式和对图片进行文字识别等方式,以实现对压力容器设备信息和检验数据的智能输入;数据采集模块,是指以蓝牙方式连接测量设备,自动采集检验项目的检验数据;图形模块,包括画图、自动生成和编辑简图功能,根据输入的设备参数信息生成设备二维简图;逻辑判断,根据所调用的相关规范和标准中的条款规定,对所述输入模块的输入信息进行逻辑判断、选择以及相关计算;输出模块,包括输出检验设备的信息、检验方案、检验数据、以及逻辑判断的结果,按照相应记录和报告的文本格式进行输出。

图1 压力容器定期检验智能辅助系统

应用压力容器定期检验智能辅助系统的常规检验方法如下:

步骤一,审查设备资料,选择文本、语音或拍照识别图片文字输入压力容器的基本信息。

步骤二,根据压力容器的材质、介质、使用工况等信息调用数据库中的相应设计、检验规范和标准,进行逻辑判断,初步生成压力容器定期检验方案,检验人员确认或修改确认后经审核批准,最终输出检验方案。

步骤三,根据检验方案开展现场检验,将各检验项目的检测数据通过输入模块或数据采集模块实时输入,写入检验记录。

步骤四,对各检测结果进行整理分析,基于数据库支持,对发现的缺陷定位、定性、定量,评级并提出问题处理意见,检验人员通过经验积累评判缺陷描述是否准确,确认后生成相应的检验记录和报告。

步骤五,检验记录和检验报告经系统流转进行审核和批准,最后智能打印输出检验方案、检验记录和报告及其他文本资料(如检验意见通知书和检验收费单等等)。

压力容器定期检验智能辅助系统检验流程如图2 所示,以100m3液化石油气贮罐定期检验为例,检验过程说明如下。

图2 压力容器定期检验智能辅助系统检验流程图

检验人员首先审查设备资料,选择文本输入方式或拍照自动识别图片文字信息,将设备信息(如使用单位名称、设计单位名称等)进行自动匹配输入系统,选择检验相应的规范和标准(如选择设备的设计标准《压力容器》(GB/T 150—2011),检验依据《固定式压力容器安全技术监察规程》(TSG 21—2016)等),如该设备材料为Q345R(低合金钢材质),介质为液化石油气(含湿H2S),基于数据库中的规范和标准,智能辅助系统根据检验输入信息进行判断,得出该设备的损伤模式为湿H2S 破坏[3],检验项目应有表面缺陷检测、埋藏缺陷检测和硬度检测[2]等。进一步如标准规定铁磁性材料表面缺陷检测应优先选用磁粉检测[4],检验人员需再次根据系统提示,选择具体检验方法,智能辅助系统将详细的检验方案按照一定的格式(内容包括设备基本信息、损伤模式、失效模式以及检验项目等)输出,检验人员查看方案进行确认或修改确认。

开展现场检验时,智能辅助系统根据确定的检验方案中的检验项目进行,检验人员将各检验项目的数据输入,如宏观检验中测量焊缝的错边量,将测量结果输入即可做出评级判断,包括发现缺陷应采取的处理措施或应增加的检验项目。并生成相关的记录和报告。

其中在进行壁厚测定的项目时,智能辅助系统会根据设备的参数信息,如容器筒体长10m、直径3.6m、椭圆封头等信息生成压力容器简图并可编辑,标注纵缝和环缝的相对位置,测厚点、硬度测点的相对位置及无损检测的位置和可能发现缺陷的相对位置。进行测厚时,系统和测厚仪相连接,测厚仪测量容器壁厚的数据直接输入智能辅助系统,并可以智能判断是否合格,是否需要强度校核。如果需要强度校核,智能辅助系统调用设备的设计标准中相应的校核计算公式,自动完成强度校核的计算并得出结果。

最终,智能辅助系统对各检验项目按照《固容规》的规定进行评级,以其中项目等级最低者为综合评定等级,得出检验结论,输出检验方案、记录和报告和特种设备检验意见通知书和检验收费单等检验资料。

3 结语

传统压力容器定期检验工作模式工作强度大,智能化水平低,且极大考验检验人员的经验积累,检验质量受人为因素影响较大。随着工业的快速发展,压力容器高参数、复杂化、数量多,定期检验作为压力容器安全管理的重要环节,重要性也越来越突出。笔者认为在人工智能高速发展的今天,引入压力容器定期检验智能辅助系统为提高压力容器定期检验工作质量、控制过程准确、保证结果正确,减轻检验人员机械劳动强度方面有重要意义。