新型零气耗余热再生干燥器的优化运行

2020-07-25马志清赵锋兰州石化公司动力厂甘肃兰州730060

马志清 赵锋(兰州石化公司动力厂,甘肃 兰州 730060)

1 概述

压缩空气凭借其安全、方便的特点,在现代工业里得到越来越普遍的应用,同时随着现代工业的自动化程度越来越高,对于压缩空气的质量要求也越来越高,干燥器是用于压缩空气净化设备。现有的干燥器有吸附式干燥器和冷冻式干燥器两大类,其中冷冻式干燥器由于受制冷的工作原理的制约,冷冻式干燥器的供气露点最低只能达到3℃(压力露点)左右,因此在对压缩空气露点要求越来越高的今天,冷冻式干燥器的使用越来越少。

目前常见的吸附式干燥器主要有:无热再生干燥器、加热再生干燥器、余热再生干燥器、零气耗余热再生空气干燥器。

2 零气耗余热再生干燥器工作流程

2.1 加热阶段

第一只换热器和分离器被旁通,来自空压机的高温湿空气直接进入再生塔内,塔内的吸附剂被加热并释放出水分。水分被压缩空气带出再生塔进入第二只换热器,被冷却后在第二只分离器中排掉冷凝水,之后进入干燥塔。在干燥塔中水分被吸附剂吸附。

2.2 冷却阶段

高温湿空气首先通过第一只换热器和分离器,被冷却并排出所含的水分。然后,全部的压缩空气进入再生塔,带走再生塔吸附剂的热量,并将吸附剂冷却至恢复活性。压缩空气紧接着进入第二只换热器和分离器,冷却并分离出携带的水分。最后进入干燥塔,水分被塔内的吸附剂吸附。

3 零气耗余热再生干燥器运行分析

空分车间8000Nm3/h 制氮装置采用无锡迈格艾尔净化科技有限公司的零气耗压缩热干燥器,按照厂家的指导建议,设定了相应的参数,投用干燥器,48 小时的出口露点统计趋势图如图1 所示。

图1 干燥器出口露点统计(9月10日和11日)

如图1 所示,投用的两台干燥器的出口露点基本上在-15℃至-21℃之间波动,与设计指标≤-40℃相差较大,分析原因如下:

干燥器的出口露点取决于干燥器吸附剂的吸附效率,而吸附剂的吸附效率与吸附过程的温度、吸附质的分压力以及吸附剂的再生效果相关。其中对于零气耗余热再生干燥器,吸附质的分压力是近似相等,在此不作分析。

3.1 吸附过程的温度

零气耗余热再生干燥器,配置有两台换热器,以保证在再生塔加热和冷吹阶段,进入干燥塔的压缩空气温度在40℃以下。根据8000Nm3/h 制氮装置干燥器运行记录,进入干燥塔的压缩空气温度在40℃左右,而再生过程的温度对吸附剂的吸附效果产生两方面的影响。

3.1.1 吸附温度与平衡吸附量的关系

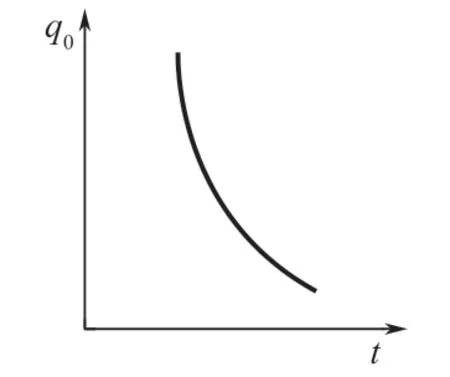

如图2 所示,为活性氧化铝等压吸附的特性曲线,图中q0表示活性氧化铝的平衡吸附量,t表示吸附温度,显然,吸附温度越低,平衡吸附量越高,即吸附剂的吸附效果越好、吸附周期越长,但是由于受到循环水温度及成本限制,不能一味的降低吸附温度,根据实际运行效果,当吸附温度控制在30~35℃时,活性氧化铝即可达到较好的吸附效果。

图2 活性氧化铝等压吸附特性曲线

3.1.2 吸附温度与含湿量的关系

从空气温度与含湿量对应表中可以查出当干燥塔入口温度在40℃时,空气中的含湿量为51.2g/m3,而当入口温度降到35℃时,空气中的含湿量为39.6g/m3,而当入口温度降到30℃时,空气中的含湿量为30.2g/m3,即在温度降低10℃后,空气中的含湿量降低了20g/m3,相当于含湿量降低了40%,冷凝出来的水份将通过气液分离器直接排出,这就大大降低干燥塔吸附剂的吸附负荷,假设其他条件不变时,吸附剂的吸附周期将延长40%。

3.2 再生效果

3.2.1 加热阶段

加热再生是使吸附剂解吸的过程,是吸附剂等压吸附曲线的逆过程,解吸是否完全取决于解吸温度,活性氧化铝完全解吸的温度要达到600℃,而8000Nm3/h 制氮装置由于受到压缩机出口温度限制,进入干燥器再生塔的温度在100~110℃之间,因此,只能对活性氧化铝进行不完全解吸,在实际操作中合理设定加热时间,使加热时再生塔温度接近于进入再生塔的压缩空气温度即可。加热时间的长短取决于进入再生塔的压缩空气的温度、进入再生塔的压缩空气的流量、吸附在吸附剂上的水份所需的解吸热、加热干燥塔和吸附剂所需的热量以及干燥塔的散热损失,可以用以下公式表示:

理论上通过以上计算可以得出加热时间T1,厂家的参考设定值为2.5 小时,但是在实际运行中由于环境温度等因素的影响,计算得出的加热时间参考价值并不高,在实际运行中通过各点的温度分析,可以快速、准确的得出合理的加热时间。

如图3 所示,记录8000Nm3/h 制氮装置干燥器在加热再生阶段,加热塔出口温度,在20 分钟到70 分钟时间内,温度与时间近似线性关系,但在加热到85 分钟,温度达到98℃(接近进塔压缩风的温度100℃)后,加热时间与再生塔出口温度无直接关系,出口温度近似是一条水平线。说明以下问题:

(1)在加热塔入口压缩空气温度100℃时,加热塔塔底温度只能达到98℃。

(2)加热时间不能少于85 分钟,可适当延长加热时间,以确保吸附剂中的水份完全蒸发。

图3 加热阶段加热塔出口温度趋势图

3.2.2 冷吹阶段

零气耗余热再生干燥器冷吹过程不同于其他类型干燥器,主要存在两方面的区别:一方面,零气耗余热再生干燥器冷吹过程只是将已经加热解吸好的吸附剂冷却到40℃以下,以保证吸附剂在较低的温度下完成吸附。而其他类型的干燥器的冷吹过程,除了将吸附剂冷吹到40℃以下之外,同时也是对吸附剂的进一步解吸过程,因为,其他类型的干燥器冷吹过程均是将冷吹后的压缩空气直接排空,这就相当于是吸附剂的降压解吸过程。另一方面,零气耗余热再生干燥器冷吹过程用于冷吹的压缩空气是未经过干燥的饱和湿空气,且流量大,因此零气耗余热再生干燥器的冷吹时间不能参考其他类型的干燥器设定。厂家的参考冷吹时间是1 小时。

如图3 所示,记录8000Nm3/h 制氮装置干燥器在冷吹阶段,冷吹塔出口温度,在冷吹过程中,冷吹塔出口温度在冷吹开始10 分钟到40 分钟内与冷吹时间成近似线性关系,在40 分钟之后冷吹塔顶温度基本保持不变,因此冷吹时间设定在40 分钟到50 分钟为宜。因为(1)由于冷吹气量较大,40 分钟的冷吹时间已足以将吸附剂冷吹至40℃以下。(2)由于冷吹用的压缩风是未干燥的饱和湿空气,冷吹过程其实也就变成了吸附剂的吸附过程,如果冷吹时间过长,相当于刚刚冷吹好的吸附剂已经吸附了相当一部分的水份,将会缩短吸附剂的下一吸附周期。

4 零气耗余热再生干燥器优化运行

根据以上分析,对8000Nm3/h 制氮装置干燥器运行过程进行优化:

(1)加大换热器的换热量,将进入吸附塔的压缩空气温度控制在35℃左右。

(2)在不影响压缩机组正常运行的前提下,尽量提高压缩机出口温度,保证吸附剂加热再生时的温度在100℃以上。

(3)重新设定干燥器加热时间,由原来的150 分钟,缩短为90 分钟。

(4)重新设定干燥器冷吹时间,由原来的60 分钟,缩短为50 分钟。

(5)零气耗余热再生干燥器优化运行后露点统计。

如图4 所示,经优化后,干燥器露点明显好转,由原来的-15~-21℃下降到-28~-38℃,平均下降了15℃。

图4 干燥器出口露点统计

5 结语

通过本文的分析及实际验证,零气耗余热再生干燥器出口露点与进入干燥塔的压缩空气温度、加热再温度、加热再生时间、冷吹时间等密切相关,通过降低进入干燥塔的压缩空气温度、合理设定加热和冷吹时间,能够有效降低零气耗余热再生干燥器出口露点。对于8000Nm3/h 制氮装置零气耗余热再生干燥器,要进一步降低燥器出口露点可采取以下措施:

(1)待8000Nm3/h 制氮装置新的循环水泵安装后,可进一步降低进入吸附塔的压缩空气温度,进而提高吸附剂吸附容量。

(2)由于零气耗余热再生干燥器在加热阶段和冷吹阶段均不排空压缩空气,吸附剂吸附的空气中的水份全部经换热器后的气液分离器排出,因此,对于零气耗余热再生干燥器,必须要保证气液分离器的排水装置正常排水。在日常的巡检中要加大对气液分离器的排水装置检查力度。